汽车卡钳体数控车铣加工工艺及夹具设计

□ 胡成龙 □ 胡春林

1.武汉软件工程职业学院 机械工程学院 武汉 430205

2.湖北工业大学 机械工程学院 武汉 430068

1 卡钳体零件结构分析及加工工艺设计

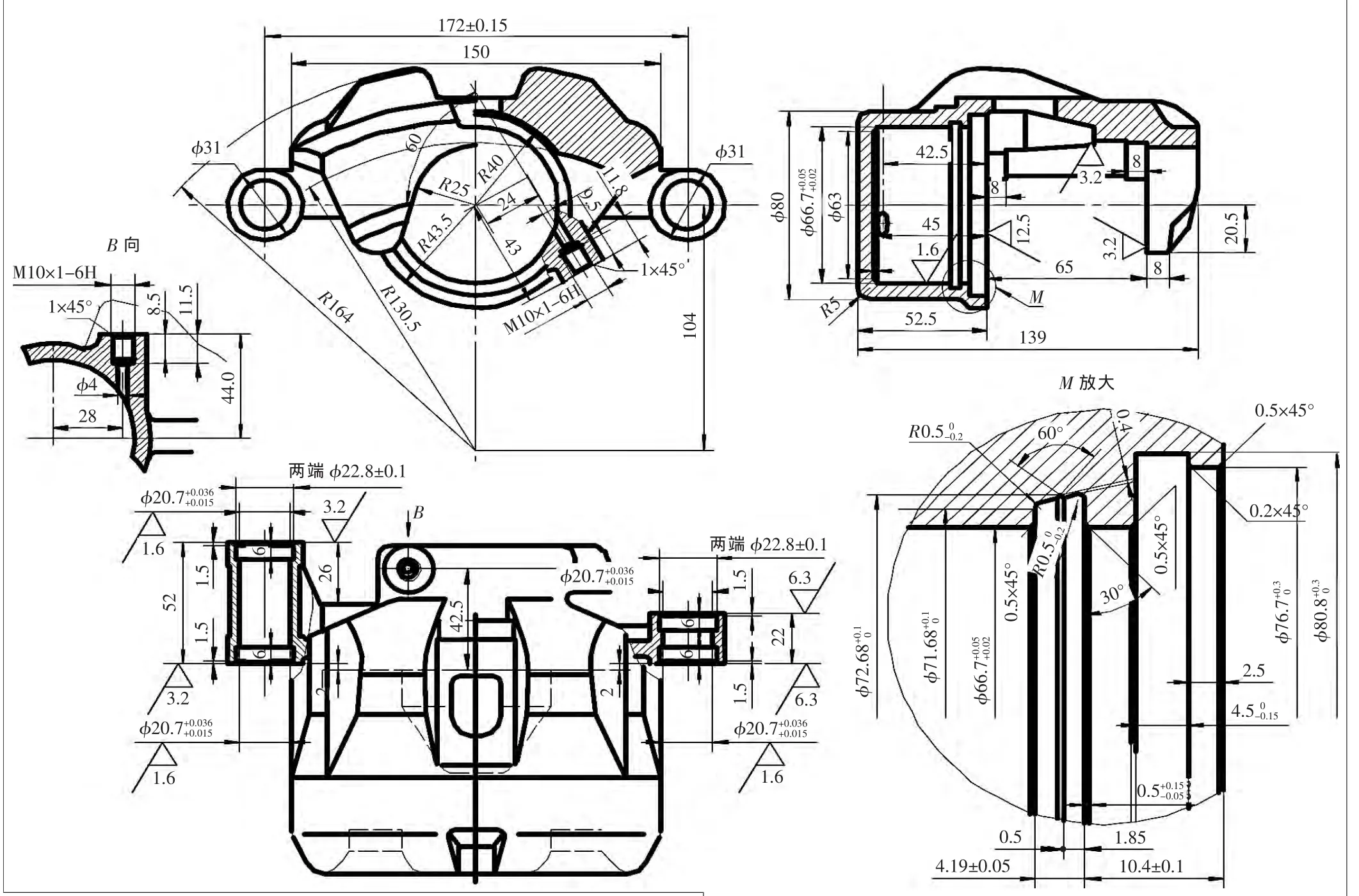

卡钳体零件如图1所示,是汽车ABS防抱死系统中的一个制动缸体。零件采用铸造毛坯,材料为球墨铸铁,主体结构为异形非回转体,内部有高精度的缸孔部分、缸体外侧有呈一定角度布置的进油孔和排气孔、两侧支耳销孔等需要加工。由于零件呈异形结构,孔位布置在不同角度方位,因此每道工序都会用到装夹定位的工装夹具,且缸孔成型槽孔、非标尺寸精密销孔等需要采用专用刀具加工。

▲图1 汽车卡钳体零件图样

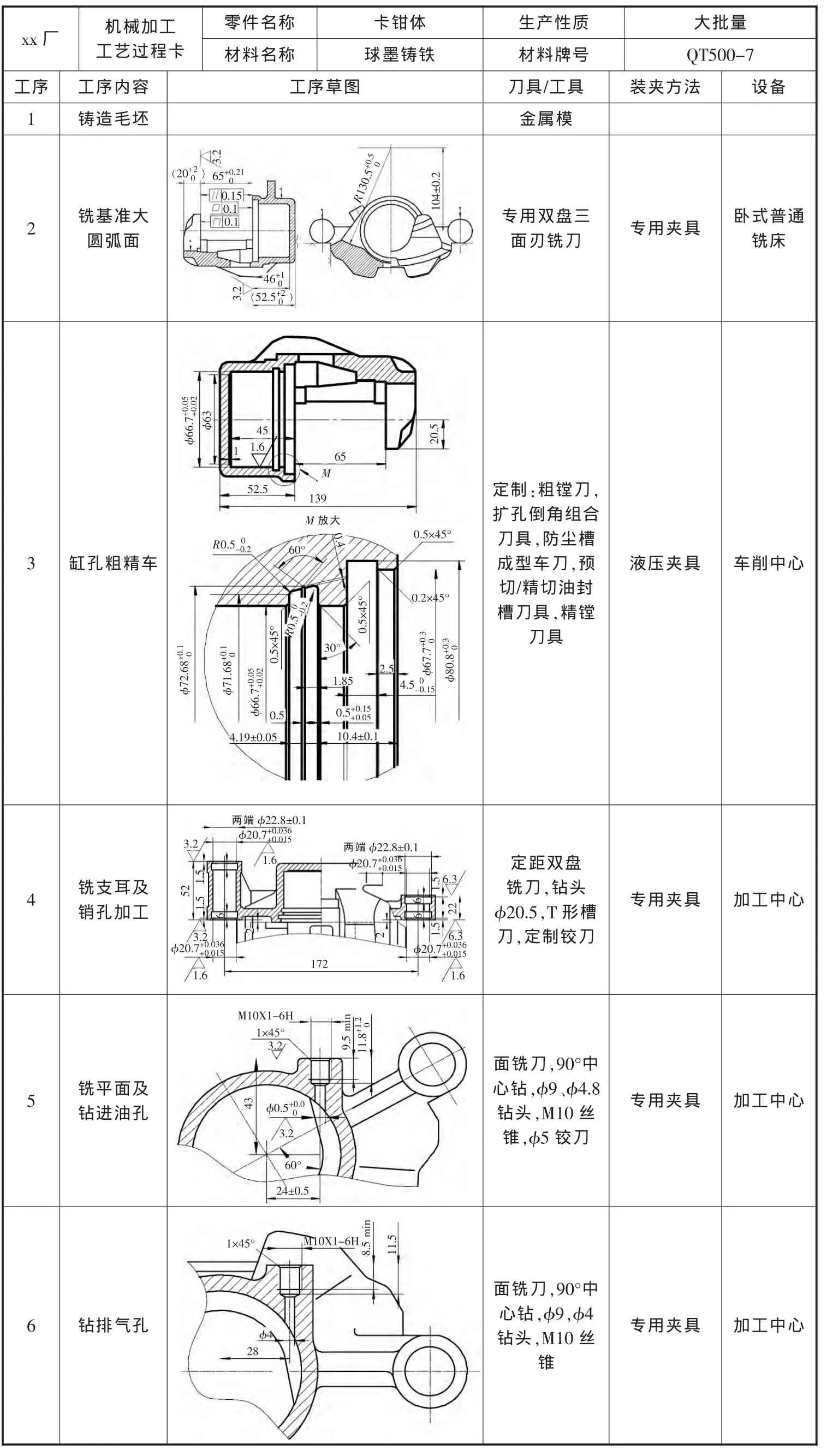

总体而言,该零件需要进行缸孔车削、支耳销孔铣削、进油孔和排气孔加工等。工序安排时,应先用普通铣刀和专用刀具进行大圆弧基准面的卧式铣削,接着以此面为基准,利用车削中心或全功能数控车床的定向功能,让各刀具从固定方位避让进入后再车削缸孔;然后在立式加工中心上先后进行两支耳销孔的铣面、钻铰孔加工;最后再分别实施进油孔和排气孔的铣、钻、铰及攻丝等两道工序的加工。其总体工艺安排见表1。

在车、铣工序组合方面,缸孔车削可采用组合刀具、成型刀具实现工步组合的高效加工;进油孔与排气孔加工若安排在卧式四轴转台机床上,可一次装夹先后完成。在车削中心行程许可的条件下,从原理上可以进行缸孔车削和2支耳销孔的铣、钻、铰孔组合加工,但这将在夹具避让设计及刀具长度等方面存在一定的难度,且不容易保证销孔精度,从经济角度考虑可行性较差。

2 汽车卡钳体零件加工的夹具设计

2.1 卡钳体缸孔车削加工用夹具

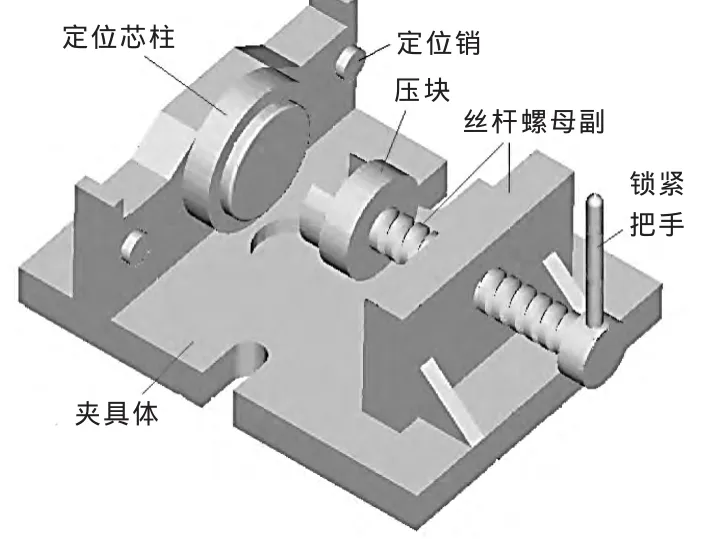

图2所示为卡钳体缸孔车削加工设计的夹具,可在车削中心或全功能数控车床上代替三爪卡盘使用。由于铸件毛坯装夹时定位支承元件偏置在夹具体的一侧,对向的另一侧必须进行配重平衡的设计。按照表1的工艺设计,毛坯以上一道工序所加工的R130.5、 宽 65mm 的基准大圆弧面定位,由液压动力源带动拉钩,再通过杠杆带动浮动压爪,对卡钳体的悬臂护翼实施夹紧;定位支承元件悬臂焊接固定在夹具体上,内侧留足放置缸体毛坯的空间,刀具入口处开设U型让位槽以方便刀具进入,侧面设计有限位挡块,以限制毛坯沿大圆弧面周向摆转的自由度,保证毛坯悬臂护翼前端的U型钩翅与定位支承元件的U槽对正,以便于刀具的定向进入;夹具体与浮动压爪同侧处设置可局部调整的配重平衡块;为适应悬臂护翼毛坯表面的铸造误差,压爪设计成可一定角度方位摆转的浮动结构。工作时,按压液压卡盘夹紧开关,拉钩即可带动压爪夹紧毛坯,加工完成后,松开液压卡片开关,压爪自动抬起即可取卸工件,操作简单快捷,适合大批量生产的零件定位装夹要求。

表1 卡钳体零件车铣加工工艺过程卡

▲图3 卡钳体支耳销孔铣削夹具

▲图4 卡钳体排气孔钻铣加工夹具

▲图5 卡钳体进油孔钻铣加工夹具

2.2 其它工序加工夹具

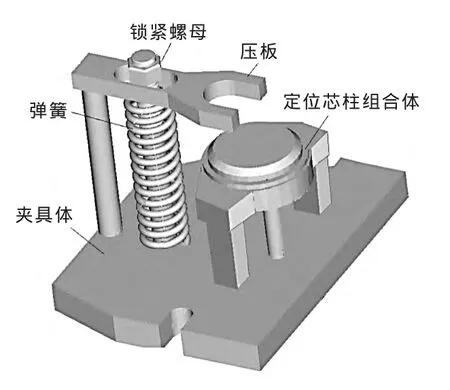

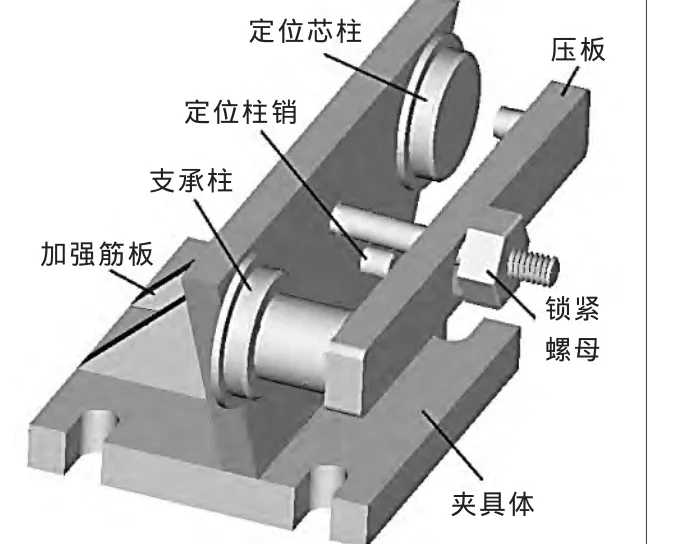

图3所示为卡钳体支耳销孔铣削加工设计的夹具。工件放置在定位芯柱组合体上,以芯柱和阶台对上一工序加工的缸孔口定位,分别限制X、Y、Z的移动自由度和X、Y的转动自由度,以组合体前侧两平面对卡钳体的悬臂护翼定位,限制Z的转动自由度,芯柱下方应为卡钳体悬臂护翼的勾翅预留避让空间。整个夹具体以对悬臂护翼定位的两侧平面与X方向平行打表后预先固定在工作台面上,工作时,放上工件,摆转压板压住缸底坯面后再用锁紧螺母夹紧,取卸工件时只需松开锁紧螺母后将压板摆开即可。压板下方放置弹簧,使压板松开后不会跌落,可提高夹压操作的效率。

图4所示为卡钳体排气孔钻铣加工设计的夹具。工件水平放置在定位芯柱上,以芯柱、阶台为基准对缸孔定位,同时以定位销对支耳销孔定位,限制其转动自由度。由于工件呈卧式放置,夹紧力作用在水平方向,因此该夹具采用丝杠螺母副锁紧,工作时,按定位要求放好工件,旋动锁紧把手,压块在丝杠螺母副作用下前行,压住缸底坯面后再加力锁紧,取卸工件时只需松开锁紧把手,使压块离开即可。

图5所示为卡钳体进油孔钻铣加工设计的夹具。工件水平按一定角度方位放置在定位芯柱上,以芯柱、阶台对缸孔定位,同时由定位柱销对已加工出的支耳销孔实施角度方位的定位,以限制工件的6个自由度,主基准和前几道工序一样,还是缸孔台阶,符合基准统一原则。工件呈卧式放置,夹紧力作用仍在水平方向。该夹具采用压板螺钉夹紧方式,工作时,按定位要求放好工件,摆转压板使其前端压住缸底坯面,尾端垫放在支承柱上,旋动锁紧螺母锁紧,取卸工件时只需松开锁紧螺母,使压板脱离即可。

3 缸孔车削加工工序及定制刀具的使用

缸孔加工时,由于铸造毛坯外形结构的原因,车镗刀具不能直接伸入,需定向后让刀具从固定方位避让进入后再回转切削,因此需要采用具有定向功能的全功能数控车、车削中心或加工中心,且缸孔内带倒角的槽形需采用定制成型刀具组合加工或分解加工完成。

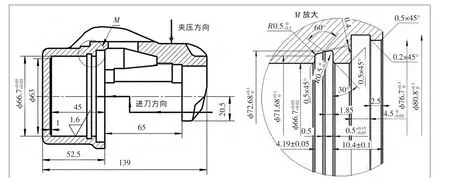

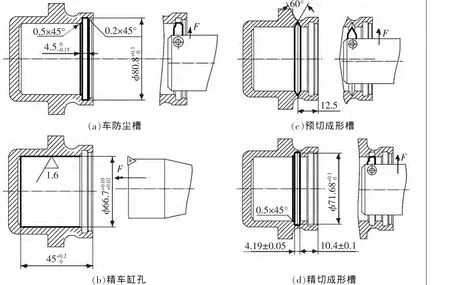

卡钳体零件缸孔的结构及具体尺寸如图6所示,根据其结构尺寸特点,同时考虑到大批量生产对效率的要求,可采用6把定制刀具,以粗车缸孔→口部扩孔→车防尘槽→精镗缸孔→预切成型槽→精切成型槽的工序安排实施缸孔的粗精车加工。

(1)粗车缸孔。采用定制的双刃镗孔刀具粗车(镗)缸孔,刀杆粗,刀具刚性好,切削效率高。车孔尺寸直接由两刀片外刃间距保证,试切对刀时使刀杆对称中心与主轴回转中心重合即可,粗车缸孔直径到 φ66.4,Z向缸孔深度加工到 45.3,以确保足够的精车深度。工序尺寸和进给路线如图7(a)所示。

(2)扩缸孔口部带倒角。采用定制的组合刀具,当扩孔深度到位时,口部0.5x45°也刚好加工到位。 控制尺寸:φ76.7+0.30由双刀片外刃间距保证,试切对刀时使刀杆对称中心与主轴回转中心重合即可;Z深7-00.15由程序保证。工序尺寸和进给路线如图7(b)所示。

▲图6 卡钳体零件缸孔的结构与尺寸

▲图7 缸孔粗车及孔口加工

▲图8 切各槽及缸孔精车

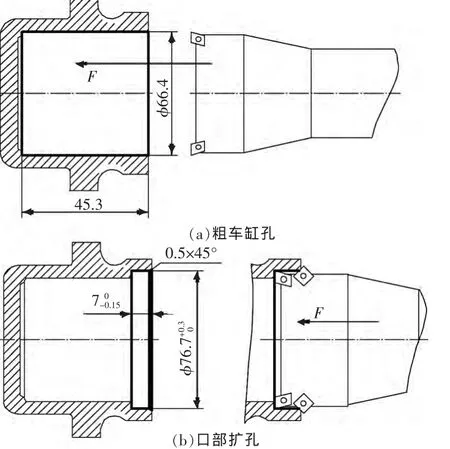

(3)车防尘槽。采用定制的成型刀片,切槽到位时也将两侧 0.2 和 0.5 的倒角做出。 控制尺寸:φ80.8+00.3,Z深7-00.15由程序保证,以试切到位为 X0;槽宽 4.5-00.15由 刀片宽度保证。工序尺寸和进给路线如图8(a)所示。

(4)精车缸孔。采用定制刀杆、标准刀片。控制尺寸:φ66.7++00..0052,Z 深 45+00.2由程序保证,以试切到位为X0。为避免断续切削的冲击损伤刀具,精车安排在成形槽切削之前进行,整个缸孔的精车为连续走刀,同时精车缸孔Z深度应稍小于粗车深度,可有效保护精车刀具。工序尺寸和进给路线如图8(b)所示。

(5)预切成形槽。采用定制尖形刀片,刀尖角60°。可加工成形槽内60°油槽,预切成形槽,右侧30°倒角和对左侧0.5×45°的角作预切。工序尺寸和进给路线如图 8(c)所示。

(6)精切成形槽。采用定制成形刀片,精切成形槽带左侧 45°倒角。 φ72.68、φ71.68、4.19±0.05 的槽形尺寸由刀片保证,径向位置X和轴向位置Z由程序保证。工序尺寸和进给路线如图8(d)所示。

4 结束语

卡钳体零件由于其铸件为异形结构,批量加工需要通过设计专用夹具进行定位和夹紧,也正是因批量加工的性质使其夹具设计更有意义。同时,从缸孔车削加工来看,需要采用专用刀具和带有主轴定向功能的数控车床或加工中心才能实现高效率加工。

[1] 朱作君,邵明华,隋喜娥,等.气缸体缸孔精镗刀架及镗刀的改进 [J].金属加工(冷加工),2011(8):35-36.

[2] 苏小平,巩建鸣,左万里.基于三维设计的汽车浮式制动钳体车夹具的研制[J].制造技术与机床,2009(3):154-156.

[3] 贺春,胡春林.汽车卡钳体缸孔的数控车削加工工艺探析[J].湖南农机(学术版),2012(5):85-86.