泥浆泵曲轴的加工工艺

□柳洋

北方重工集团有限公司 沈阳 110860

泥浆泵是在钻探过程中向钻孔输送泥浆或水等冲洗液的机械,是钻探机械设备的重要组成部分,它的主要作用是在钻进过程中将泥浆随钻头钻进注入井下,起着冷却钻头、清洗钻具、固着井壁、驱动钻进并将钻后的岩屑带回地面的作用。泵的制造技术附加值很高,市场潜力巨大。曲轴是泥浆泵上一个重要的旋转机件,是泥浆泵的动力源,装上连杆后可承接活塞的上下(往复)运动变成循环运动,而曲轴加工的好坏,将直接影响发动机整体性能的表现。

笔者编制的曲轴加工工艺和所设计的装夹夹具,不但可以提高加工精度,还可延长曲轴结构的使用寿命。

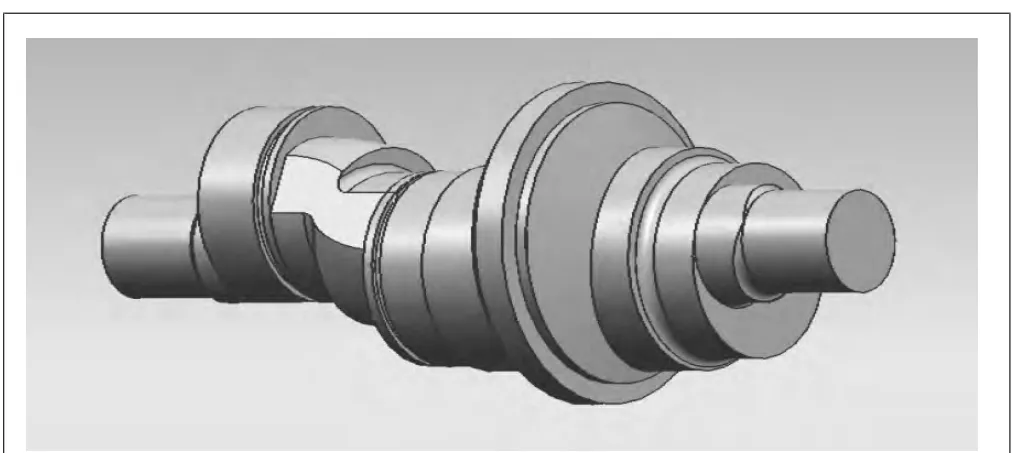

1 曲轴零件及其工艺特点

曲轴的加工工艺主要取决于结构特点和技术要求,由于其零件技术要求高,需要在加工过程中采用一系列相应的措施,使加工后的零件符合设计要求,采用的措施有:①尽量减小或抵消切削力;②提高曲轴的支承刚性,以减小受力变形;③ 加工工艺要分阶段,以减小粗加工对精加工的影响。

1.1 曲轴加工的工艺特点分析

由于该零件的生产批量不大,因此选用中心孔定位,它是辅助基准,装夹方便,节省找正时间,又能保证位置精度。

▲图1 曲轴结构简图

1.2 曲轴加工的技术分析

该曲轴的结构较复杂,结合本公司的设备加工能力,以现有卧式车床的回转半径无法达到加工要求,只能考虑对现有设备进行改造或设计工装。经过分析曲轴的形状特点和可用设备情况,决定利用6m长卧式车床和5m直径立式车床进行加工。

2 曲轴夹具的设计过程

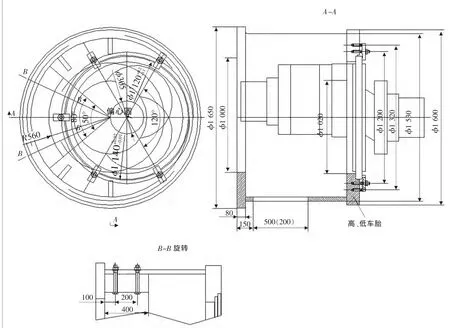

2.1 保证足够的精度

由于工件的定位是通过定位副接触(或配合)实现的,定位元件的工作表面精度直接影响工件的定位精度,因此定位元件的工作表面应有高的精度。曲轴的拐有位置度要求,必须保证各拐的位置精度要求。

2.2 足够的强度和刚度

底面定位不仅限制工件的自由度,还有支承工件、承受夹紧力和切削力的作用,因此要有足够的强度和刚度,以免在使用中造成变形和损坏。

▲图2 曲轴夹具结构图

2.3 较高的耐磨性

工件的装卸会磨损定位元件工件表面,导致定位元件工作表面精度下降,引起定位精度的下降。当定位精度下降至不能保证加工精度时,则应更换定位元件。为延长定位元件更换周期,提高夹具使用寿命,定位元件工作表面应有较高的耐磨性。

2.4 良好的工艺性

定位元件的结构应力求简单、合理,便于加工、装配和更换。图2为设计的曲轴夹具结构图,其中高、低车胎中的低车胎是供加工两个曲拐用,高车胎是供加工一个曲拐用。

3 曲轴的制造工艺

3.1 定位基准的选择

3.1.1 粗基准的选择

单件小批量生产时,为保证两端中心孔都能在两端面的几何中心上,粗基准应选靠近曲轴两端的轴颈,以使其它轴颈外圆加工余量保证均匀。

3.1.2 精基准的选择

曲轴和一般的轴类零件相同,最重要的精基准是中心孔。

曲轴轴向上的精基准,一般选取曲轴一端的端面或轴颈的止推面。而圆周方向上的精基准,一般选取曲轴上的定位平台或法兰上的定位孔。

3.2 加工阶段的

划分与工序顺序的安排曲轴的主要加工部位是主轴颈和连杆轴颈,次要加工部位是法兰盘、曲柄、油孔和螺孔等。除机械加工外,曲轴还要进行轴颈淬火、磁粉探伤、动平衡等。在加工过程中还要安排检验、清洗等工序。

3.2.1 加 工 阶 段的划分

曲轴的机械加工工艺过程大致可分为:加工基准面-粗加工主轴颈和连杆轴颈-加工斜油孔等次要表面-主轴颈和连杆轴颈的热处理-精加工主轴颈和连杆轴颈-加工两端孔等-动平衡-光整加工主轴颈和连杆轴颈。曲轴的主轴颈和连杆轴颈的技术要求都很严格,所以各轴颈表面加工一般安排为:粗车-精车-磨削。

3.2.2 工序安排

曲轴在加工过程中,由于应力重新分布,从而造成变形,引起轴颈跳动。制定曲轴工艺路线的要求是,使曲轴的几何形状、尺寸精度及位置精度等得到合理保证。另外,由于曲轴在加工过程中塑性变形大,为了减少变形的影响,在热处理前需对油孔口进行压堵处理,防止在淬火时由于受热不均匀而产生开裂。

4 结论

制造工艺的基本要求主要是两个方面,一是质量要达到产品的设计要求;二是生产时消耗的物质和劳动量最少,零部件的质量和可靠性取决于工艺工作的好坏。用笔者制定的工艺方案加工曲轴,能保证曲轴的精度要求、提高生产效率,保证泥浆泵的安装质量。