数控转台核心技术研究*

□ 柳耀阳

沈阳机床(集团)有限责任公司 沈阳 110142

数控回转工作台为数控机床和加工中心提供旋转运动,一是进给分度,即在非切削时,工件在360°范围内进行分度旋转或任意分度定位;二是实现工作台圆周方向的进给运动,即在进行切削时,与三个坐标轴联动,进行复杂曲面的加工,细分度数一般为0.001°。无论使用哪种类型的数控转台,机床精度都离不开转台本身的定位精度,精确定位的数控转台能显著提高转台的使用性能。

1 数控转台结构优化设计

为保证数控转台的定位及连续回转加工,提高数控转台定位精度,要求数控转台结构采用合理的支撑结构、传动机构和夹紧机构。数控转台优化设计中最先考虑数控转台最大工件承载质量、最高旋转速度和定位精度。

数控转台需要提供轴向及径向支撑,形式主要为滑动支撑与滚动支撑。滚动支撑主要选择滚动轴承,适合于小规格数控转台;大中型数控转台适合选用滑动支撑和滚动支撑组合机构。数控转台滚动支撑主要形式为双向推力组合轴承及交叉滚子轴承,双向推力组合轴承具有较高的极限转速和较低的摩擦力矩,轴向和径向承载能力高,具备高倾斜刚度和极高的精度;交叉滚子轴承优点是壁厚薄,结构紧凑,因此采用交叉滚子轴承数控转台需充分考虑支撑座及固定法兰的刚性。

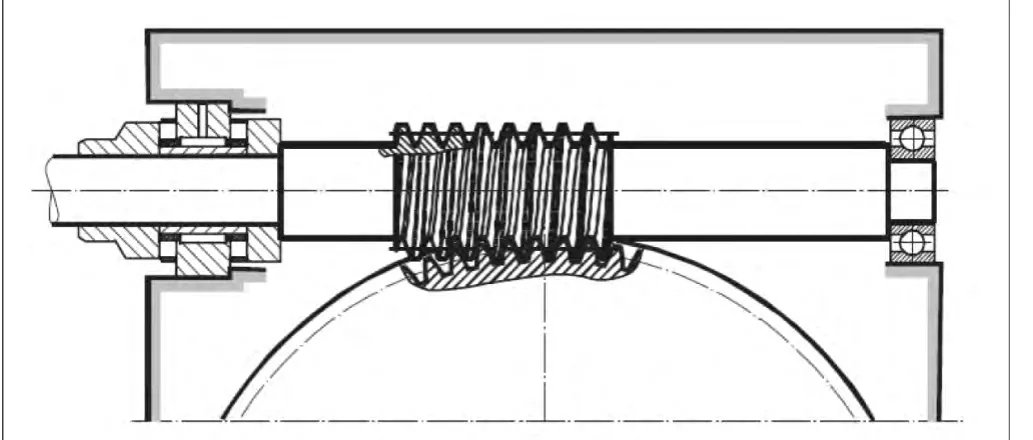

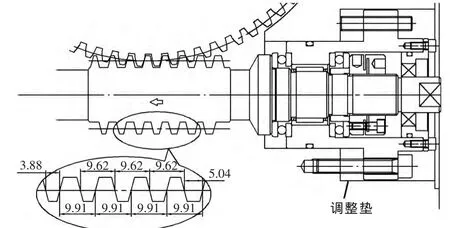

数控转台机械传动设计主要为减速传动优化设计,数控转台应用最广泛的传动为蜗轮蜗杆传动机构、圆柱凸轮传动机构、端齿盘传动机构。蜗轮蜗杆传动(如图1所示)具有的特点是传动比大,结构紧凑;传动平稳,冲击载荷小,噪声低;自锁性好;传动效率较低,磨损较严重;使用材料要求有较好的减磨性,价格高;蜗轮轴向力大,致使轴承摩擦损失较大。在要求数控转台连续精确分度的机构中,或为了避免传动机构因承受脉动载荷而引起扭转振动的场合,往往采用变导程蜗杆,以便调整啮合侧隙到最小限度。变导程蜗轮蜗杆副的应用可以有效延长数控转台的使用寿命,便于安装、调试和维护,其特点是蜗杆的齿部采用齿距连续变化,而蜗轮的齿部则采用等齿距的设计,这样,蜗轮蜗杆副的轮齿因工作磨损而产生较大的啮合间隙时,可以通过修磨调整垫来重新寻找到一个合适的齿距进行配合,能有效延长数控转台的使用寿命。

▲图1 数控转台蜗轮蜗杆传动原理图

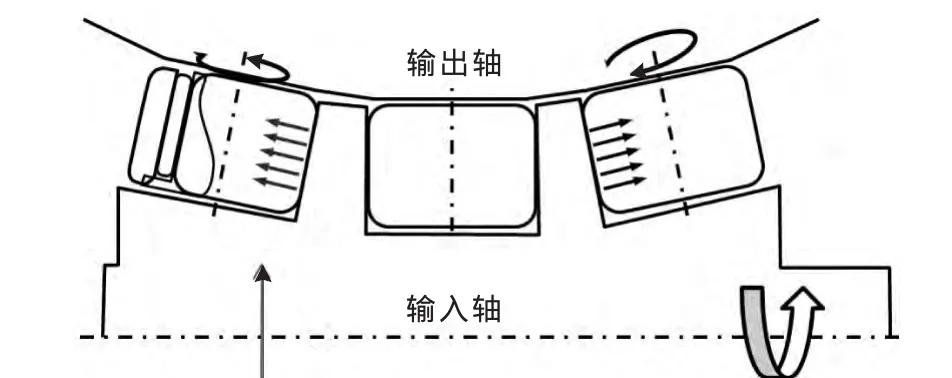

圆柱凸轮驱动原理与圆柱蜗杆传动原理基本相同,数控转台输入轴类似于具有变螺旋角的面蜗杆,数控转台输出轴相当于具有滚子齿的蜗轮。圆柱凸轮传动如图2所示,与蜗轮蜗杆机构相比,凸轮机构需要预压,制造成本高,工艺复杂,加工难度大,但是数控转台圆柱凸轮驱动在无背隙、效率高、精度高、发热少、高刚度、高耐久性等方面具有明显优势。

▲图2 数控转台圆柱凸轮驱动原理图

▲图3 数控转台端齿盘传动原理图

▲图4 数控转台端面接触式碟片式夹紧原理图

▲图5 数控转台胀套式夹紧原理图

▲图6 圆柱凸轮装置的装配原理图

相对于蜗轮蜗杆传动及圆柱凸轮传动,数控转台端齿盘传动 (如图3所示)具有轴向及径向占用空间小、互换性好、装配容易、减速比高的优点,可以实现大扭矩的传递。但是,数控转台端齿盘输入轴需要提供足够大的轴向预紧力,以抵抗齿轮副分离,齿轮副应具有较高接触抗力[1]。

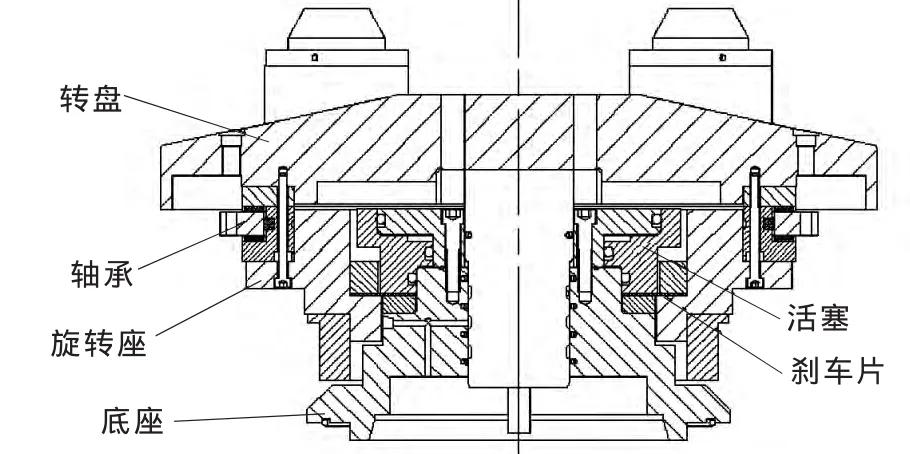

夹紧技术是数控转台的关键技术,数控转台夹紧是数控转台保证定位精度的关键,会影响数控转台定位后的准确性。如何对数控转台设计和施加夹紧力,保证数控转台在夹紧过程中减小窜动,成为保证数控转台高精度的关键。目前数控转台的夹紧主要有气压与液压两种方式,气压结构比较固定,液压结构变化比较多,应用比较灵活,更多的被数控转台厂家采用。液压夹紧主要为端面接触碟片式(如图4所示)与环型胀套式(如图5所示)两种结构,碟片式抱闸是通过活塞推动刹车片,刹车片与数控转台底座产生摩擦力,使与刹车片连接的旋转座停止转动,实现数控转台夹紧。碟片式夹紧机构只能提供有限的夹紧力,但是可以增加碟片数量来增加夹紧力。在一些重载、大扭矩的加工中,普遍采用胀套夹紧形式。

2 数控转台装配技术

数控转台装配技术是数控转台设计过程的延续,结构设计过程中应该研究不同结构的数控转台装配技术特点[2]。图6所示的数控转台圆柱凸轮装置,其装配技术与蜗轮蜗杆、端齿盘等其它减速装置不同。数控转台圆柱凸轮装配时要先将输出轴装入箱体中,同时将部分圆柱滚子拆去,装入输入轴即凸轮轴,此时输入凸轮轴与输出凸轮轴并没有通过滚子进行啮合,支撑端需要增加偏心轴承套,不断调整输入轴前后支撑端位置,先增大输入轴前齿面与滚子的啮合角度,使输入轴与输出轴滚子逐渐啮合,所有滚子都进入啮合区域后,再调整输入轴两端轴孔的同轴度,使两端偏心轴承座的偏心方向一致,最后将剩余圆柱滚子装入输出轴。

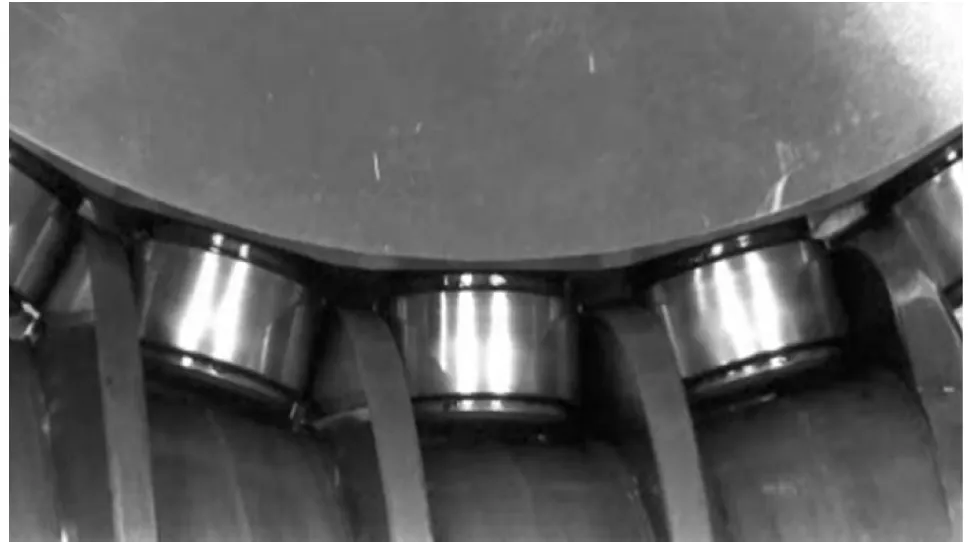

圆柱滚子通过螺栓与输出轴进行连接,摇动输入轴,在凸轮输入轴与分度凸轮滚子啮合处通过涂朱砂检验,同时需要测定输入轴的最大滚动摩擦阻力,如图7所示。

变导程蜗轮蜗杆左右齿面导程不相同,图8是蜗杆齿厚不断增大的变导程蜗轮蜗杆。当使用过程中因磨损造成齿面啮合间隙增加时,需要配磨调整垫使蜗杆向左移动相应距离,消除由于蜗轮蜗杆啮合侧隙而产生的数控转台反向间隙。

3 数控转台试验检测技术

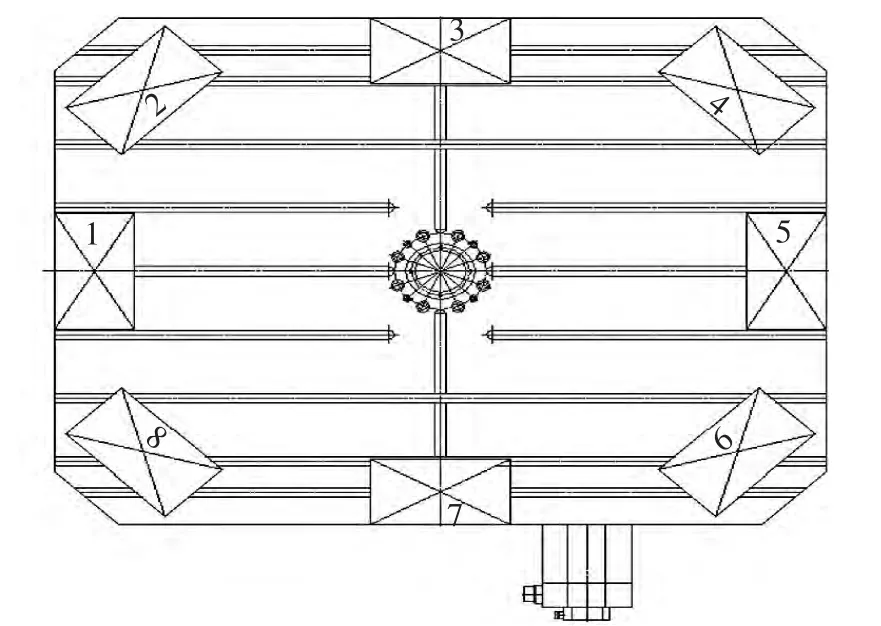

数控转台试验检测技术是数控转台核心技术之一,相比国外主要数控转台厂家,国内数控转台厂家在检测技术上研究不深。数控转台在加工过程中的精度保持性是衡量数控转台好坏的关键,在检测过程中,必须不断模拟数控转台在不同负荷和加工工况下产生的变化量。图9所示是台面规格500mm×500mm的数控转台进行允许荷重试验图,应在图中标示的8个位置进行台面承载600kg试验,测试台面最大变形量不应超过允许值(0.02mm)。图10为通过加载试验装置,定量测试数控转台在承受轴向力、径向力时其台面的变化量。

▲图7 输入轴齿面与滚子的啮合区域

▲图8 变导程蜗轮蜗杆装配原理图

▲图9 数控转台允许荷重试验

▲图10数控转台加载试验

4 总结

数控转台作为四轴、五轴联动加工中心的主要功能部件,在整个机床部件中的作用越来越重要。数控转台产品的性能、精度、产品质量、制造成本、供货周期,对数控机床产生直接影响,并对数控转台功能部件研究开发具有关键意义。对数控转台共性技术的研究,可以概括为数控转台结构优化设计技术、数控转台转配技术、数控转台试验检测技术。

[1] 王明海,邓效忠.数控机床中消除蜗轮副侧隙的几种结构[J].机械工程师,2009(7):55-56.

[2] 柳耀阳,李焱.分度凸轮在数控转台中的应用[J].机械制造,2012(1):60-61.