以共沉淀法为基础的铜基催化剂制备新技术的研究进展

杨浩,郑华艳,常瑜,王立平,李忠

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

进展与述评

以共沉淀法为基础的铜基催化剂制备新技术的研究进展

杨浩,郑华艳,常瑜,王立平,李忠

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

介绍了近年来以共沉淀法为基础的催化剂制备新技术。利用微波辐射的非热效应、超声波的声化学作用以及超重力环境下的微观混合效应,都可以有效地控制催化剂晶粒大小,并提高活性物种的分散度。微波辐射和超声波辐射还可以促进同晶取代,加速前体物相转变,增强Cu-ZnO之间的协同作用。共沉淀蒸氨法可以消除沉淀剂所带阳离子对催化剂的影响;共沉淀沉积法可以发挥不同载体的特殊性能;完全液相法大幅度提高了浆态床催化剂的稳定性;凝胶网格共沉淀法实现了催化剂晶粒尺寸的调变。通过新技术的应用,制备比表面积大、活性金属组分高度分散、晶粒大小适中、协同作用强、寿命长的铜基催化剂是该领域的发展趋势。

沉淀;催化剂;制备

铜锌铝系列催化剂是 CO/CO2加 H2合成甲醇[1-4]、乙醇[5-6]、二甲醚[7-8]和低碳醇[9-10]最主要的催化剂之一,同时也广泛应用于甲醇裂解制备氢气[11]以及低温水煤气变换[12-13]等反应。铜基催化剂的制备方法很多,其中,共沉淀法是铜锌铝催化剂最常用的制备方法[14-15]。

传统共沉淀法是将铜锌铝或铜锌锆可溶性盐配成混合溶液,以碱溶液作为沉淀剂,在一定温度和pH值范围内,让金属阳离子与沉淀剂阴离子发生沉淀反应形成铜基催化剂前体,然后经过老化、洗涤、过滤、干燥和焙烧制得铜锌铝或铜锌锆催化剂。

影响铜基催化剂活性及稳定性的主要因素在于催化剂中活性组分Cu的晶粒尺寸、分散程度以及铜锌之间的协同作用强弱[16-19]。

在传统的共沉淀制备过程中,混合均匀的Cu2+和 Zn2+与 CO32-、OH-反应生成碱式碳酸盐沉淀,形成的晶核在富含原料的母液中老化,晶粒不断长大。由于Cu2+和Zn2+具有相近的离子半径和电子环境,可以发生同晶取代形成(Zn1-x,Cux)5(OH)6(CO3)2、(Cu1-x,Znx)2(OH)2CO3物相[20]。这两种物相在高温焙烧后得到活性组分分散度高、协同作用强的 CuO-ZnO固溶体结构[16,21-23],催化剂还原后出现Cu-ZnO结构(图1)[22],ZnO起到分散和固定Cu晶粒的作用,防止Cu的烧结和流失,使催化剂具有良好的活性和寿命。

图1 (Cu1-x,Znx)2(OH)2CO3焙烧形成Cu-ZnO结构过程示意图及高分辨率透射电镜图

为了进一步提高铜基催化剂的活性和寿命,控制催化剂中Cu的晶粒大小和分散程度,增强铜锌间的相互作用。近年来,研究者们在共沉淀法的基础上,通过新技术的应用和多种方法的结合,创造了许多新的催化剂制备方式。

1 微波共沉淀法——非热效应促进同晶取代并提高前体物相结晶度

近年来,微波作为一种传输介质和加热能源已被广泛应用于化学领域[24]。因其具有良好的介电加热性能,通过粒子在电磁波作用下的高频运动可以实现均相加热,即微波的热效应。此外,微波环境下的电磁场对极性分子和带电粒子的运动的影响也较为显著,即微波的非热效应。在铜基催化剂制备过程中引入微波辐射可以加速晶体成长,提高前体物相结晶度[25]。

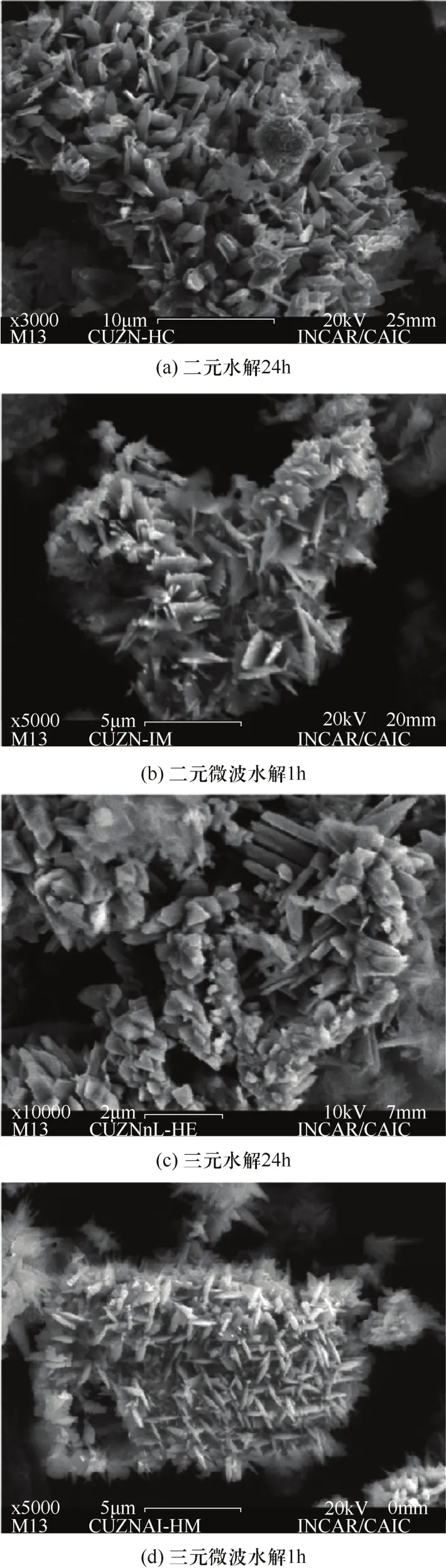

李忠等[26-28]研究了微波辐射对并流共沉淀法制备浆态床合成甲醇催化剂前体结构和催化剂性能的影响。研究发现,在沉淀老化过程中引入微波辐射,Cu2+、Zn2+在电场力和洛伦兹力的作用下相对运动增加,有助于加速Cu2+同晶取代Zn5(OH)6(CO3)2晶相中的 Zn2+形成(Zn1-x,Cux)5(OH)6(CO3)2物相及促进Zn2+同晶取代Cu2(OH)2CO3中的Cu2+形成(Cu1−x, Znx)2(OH)2CO3物相过程的进行,有利于形成更多的(Zn1−x,Cux)5(OH)6(CO3)2和(Cu1−x,Znx)2(OH)2CO3前体物相,焙烧后,催化剂中活性组分Cu物种高度分散在ZnO晶格内(图2),与ZnO形成良好的协同作用。与普通水浴加热共沉淀制备的催化剂相比,其甲醇的时空收率提高了 11%,失活速率仅为0.05%/天,稳定性大幅提高。

微波辐射还能够提高前体中绿铜锌矿和锌孔雀石的结晶度,焙烧后CuO和ZnO分散更加均匀,粒径更小。经微波辐射1 h制备的催化剂中CuO晶粒粒径仅为3.5 nm,远小于传统水浴加热制备催化剂的6.2 nm[27,29]。

在微波共沉淀体系中,溶剂的极性对催化剂前体的组成和结构也有一定的影响[28]。通过对乙醇、乙二醇、二甲基甲酰胺、水4种溶液环境下制备的催化剂前体进行分析,发现溶剂的极性越强,微波辐射的非热效应就越显著。以极性最强的水为溶剂时,制备的催化剂活性和稳定性最好,甲醇的时空收率达到320 mg/(g·h)。

Menéndez等[30]以尿素为沉淀剂,在加热水解形成沉淀的过程引入微波辐射,发现微波加热可以加速尿素的水解和沉淀反应的速率,形成的前体组分主要为绿铜锌矿和类水滑石物相,结晶度较高,见图3。

图2 Cu/ZnO/Al2O3催化剂的高分辨率透射电镜图

2 超重力共沉淀法——超重力环境下的强化传质和微观混合

图3 Cu/ZnO催化剂和Cu/ZnO/Al2O3催化剂前体扫描电镜图

超重力法是利用旋转床的高速旋转产生的强大离心力,使气液的流速及填料的比表面积大大提高而不液泛。液体在高分散、高湍动、强混合以及界面急速更新的情况下与气体以极大的相对速度在弯曲孔道中逆向接触,极大地强化了传质过程[31-32]。图4为超重力沉淀反应器的简图。

侯晋等[33]采用超重力共沉淀法,将 Cu/Zn/Al溶液喷淋在高速旋转的填料床上,液体在巨大的离心力作用下,很快成为高度分散的细小液滴,实现均匀的微观混合后瞬间形成大量分散的晶核,可以增大催化剂比表面积以及孔容,如表1所示,与传统共沉淀法相比,其比表面积增加了48%。

超重力共沉淀法的强化传质和微观混合效果主要由反应器的转速决定,适当地提高转速有利于液体的分散和加快传质过程。但是过高的转速会导致反应剧烈,反应生成的气体不能及时排除,过量的气液混合物会影响液体在填料表面的分散,因而降低液体的分散性和系统的传质性能,最终导致沉淀晶粒过大而降低其催化性能,该反应最佳的填料床转速为700 r/min[33]。

段正康等[31]采用超重力共沉淀法制备了Cu/ZrO2催化剂用于二乙醇胺脱氢制亚氨基二乙酸,发现其活性及稳定性明显优于传统共沉淀法制备的催化剂,亚氨基二乙酸钠的收率和选择性分别达到97.50%和98.05%,单程失活率为1%~2%。

3 超声共沉淀法——声化学作用减小活性组分晶粒尺寸

图4 超重力沉淀反应器简图

表1 两种不同制备方法下催化剂的孔结构

超声波的声化学作用主要表现为空化作用,在制备铜基催化剂的共沉淀和老化过程中引入超声处理,超声波的声化学作用产生的高温高压的环境有助于体系克服微小颗粒形成时的成核能量势垒,使成核速率大大提高。超声波引发的机械效应又可以有效控制晶体的成长。因此,超声共沉淀制备的催化剂平均粒径较小,粒径分布较窄,活性物种分散度较高[34-36]。

Li等[37]将超声应用于制备铜锌铝催化剂的沉淀和老化过程中,发现超声的引入使溶液中的离子高频震动,加速了液体中粒子的碰撞和相对运动,一定程度上促进了Cu2+、Zn2+离子之间的同晶取代过程,形成更多的绿铜锌矿和锌孔雀石物相。同时,有效地控制了前体晶粒尺寸,在31 kHz超声辐射下制备的催化剂前体中,锌孔雀石物相的粒径为28.0 nm,远小于传统共沉淀的47.1 nm。

Arena等[38]采用超声共沉淀制备了 Cu-ZnO/ ZrO2催化剂用于CO2加氢合成甲醇,发现超声制备的Cu(3)-ZnO(9)/ZrO2(6)催化剂Cu晶粒粒径仅为2 nm。在3 MPa、240 ℃下,CO2转化率为17.6%,甲醇选择性为48.8%,活性高于工业铜锌铝催化剂。

4 共沉淀-蒸氨法——消除沉淀剂所带阳离子对催化剂的影响

在传统共沉淀法制备催化剂时,以碳酸钠、碳酸氢钠、氢氧化钠溶液为沉淀剂时,残留的 Na+会抑制Cu、Zn之间的协同作用,阻碍CuO的分散,降低CuO的可还原性[39],对催化剂活性造成不良影响;但若以碳酸铵或碳酸氢铵溶液或氨水为沉淀剂,母液中会含有大量的NH3·H2O分子,会与金属铜离子形成铜氨络合物,从而使催化剂前体中的有效活性物种减少,降低了催化剂的性能[40]。为了解决以上问题,当金属盐溶液与铵盐溶液或氨水发生沉淀后,可以将沉淀加热使氨络离子完全分解,将NH3分离出来,这就是共沉淀-蒸氨法[41]。

王丹君等[40-41]以碳酸铵溶液为沉淀剂制备了CO2合成甲醇CuO/ZnO/Al2O3催化剂,避免了催化剂制备过程中Na+的引入,同时消除了Na+和NH4+对催化剂的不良影响,与传统共沉淀法制备的催化剂相比,甲醇的时空收率提高了 25%,达到 212 g/(L·h)。

5 共沉淀-沉积法——特殊载体强化催化剂性能

共沉淀沉积法是制备负载型铜基催化剂的方法之一,将金属盐溶液和沉淀剂溶液共沉淀到载体上,形成催化剂前体。不同的载体因其自身拥有不同的特性,会对催化剂的性能产生影响。

Guo等[42]将Cu、Zn盐溶液与Na2CO3溶液并流沉淀在浆化的γ-Al2O3上,研究了γ-Al2O3含量对于合成甲醇催化剂性能的影响,发现 γ-Al2O3作为结构助剂,可以提高CuO的分散,在焙烧过程中抑制了催化剂中活性组分铜晶粒的长大;但过多的γ-Al2O3会抑制Cu、Zn之间的协同作用,阻碍(Zn0.7,Cu0.3)5(CO3)2(OH)6物相的形成。加入10%(摩尔分数)的 γ-Al2O3时,对催化剂的活性最为有利,甲醇时空收率为0.77 mL/(g·h),CO转化率为20.8%。

Martínez等[43]将Cu/Zn混合盐溶液与氨水共沉淀至有序介孔SBA-15分子筛载体上,550 ℃焙烧后制得Cu-ZnO/SBA-15负载型催化剂,发现Cu/Zn质量比≤2时,活性组分Cu粒径<7 nm,均匀落位在SBA-15分子筛的孔道中,表现出良好的催化活性[图 5(a)],其单位质量 Cu的甲醇收率是传统CuO/ZnO/Al2O3催化剂的14倍。

Zhang等[44]在共沉淀过程中分别加入正硅酸四乙酯和钛酸四丁酯获得前体,焙烧后,CuO/ZnO/ Al2O3沉积在SiO2-TiO2载体上,用于CO2加氢反应。发现SiO2和TiO2提高了CuO的分散度以及对H2的吸附与活化作用,CO2转化率由 15.81%提高到40.70%。

图5 Cu-ZnO/SBA-15催化剂的透射电镜图

6 共沉淀沉积-完全液相法——强流变性更适合浆态床反应环境

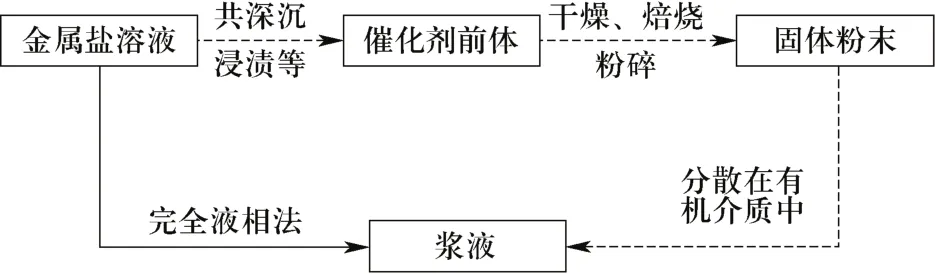

完全液相法[45-47]是将共沉淀法或溶胶凝胶法制备的催化剂前体直接分散到有机惰性液体介质中,然后经过热处理得到浆状催化剂。其主要特点是不经过干燥、焙烧和粉碎等处理过程,在惰性液体介质中直接形成具有固体催化剂相结构和孔结构的浆状催化剂。催化剂整个制备过程均在液相中,使其具有很好的流动性和变形性,在浆态床反应过程中可以降低催化剂的机械磨损,更加适用于浆态床反应环境,具有较好的稳定性。图6为完全液相法与传统方法工艺比较示意图。

图6 完全液相法与传统方法工艺比较

高志华等[48]将Cu、Zn等金属盐的水溶液和碳酸钠溶液并流沉淀到拟薄水铝石的悬浮液中,然后将沉淀分散到液体石蜡中,在N2气氛下程序升温至300 ℃,进行热处理后得到铜锌铝浆状催化剂,并且用在浆态床一步法合成二甲醚反应。CO转化率最高为26.5%,DME选择性为42.5%,反应120 h后催化剂基本无失活现象,与传统催化剂相比具有很好的稳定性。

7 凝胶网格共沉淀法——前体的分散及晶粒尺寸的调变

凝胶网格共沉淀法[49-51]工艺流程如图7所示,是将金属盐溶液中加入明胶、琼脂等分散介质,形成凝胶后切成小块,浸泡在一定浓度的草酸水溶液中完成共沉淀过程,之后经加热、离心,得到催化剂前体。凝胶网格一定程度上防止了沉淀物在沉淀过程中的相互聚集和团聚。之后加热使明胶重新溶解,经离心分离得草酸盐共沉淀物。

Hong等[50]通过凝胶网格共沉淀法制备的Cu/ZnO/Al2O3催化剂用于CO2加氢合成甲醇,研究发现,催化剂的活性金属铜表面积和总比表面积与制备中使用的分散介质的浓度有着特定的关系,由于凝胶网格的大小一定程度上取决于凝胶内部水分的多少,随着分散介质浓度的升高,催化剂中铜粒子的平均尺寸随之减小,铜表面积和总比表面积增大。这意味着在制备过程中可以通过改变凝胶浓度达到调变 Cu/ZnO/Al2O3晶粒尺寸的目的。高成广等[51]采用琼脂作为分散介质,制备用于CO2加氢合成甲醇的Cu/ZnO/Al2O3催化剂,甲醇的选择性和收率最高分别为43.12%和6.63%。

图7 凝胶网格共沉淀法工艺流程

8 酸碱交替共沉淀——无定形固溶体的制备

酸碱交替共沉淀法是将金属混合盐溶液和碱溶液交替加入到沉淀槽中,通过调整进料流量,使沉淀过程中母液pH值按照中性-碱性-酸性-中性的规律周期性变化。pH值范围和交替次数是酸碱交替沉淀法的重要制备参数,随着pH值的变化,母液内的金属阳离子遇碱生成沉淀,遇酸沉淀溶解,制备的前体经焙烧后可以生成均匀分散的无定形铜锌固溶体。Liu等[52]采用该法制备了合成甲醇Cu/Zn/Al/Zr催化剂,发现在pH值范围为5~9.5,交替3次时制备的催化剂显示出最佳的活性和热稳定性,在380 ℃下进行300 min的活性测试,其耐热后活性保留到初始的88%。

9 结 语

为了追求催化剂的高活性和长寿命,制备大比表面积、活性中心高度分散、晶粒大小适中、强协同作用的催化剂是铜基催化剂发展的必然趋势,但同时满足以上要求依然是催化剂制备领域的一项挑战。近年来,通过一些新技术的交叉应用以及将共沉淀法与其他方法融合,形成了一系列新的催化剂制备方式。超重力条件下的微观混合效应、超声波的声化学作用以及酸碱交替共沉淀法和凝胶网格共沉淀法都可以有效地减小或控制催化剂的晶粒尺寸,增大催化剂的比表面积;而微波辐射和超声波辐射可以有效地提高催化剂前体的结晶度,并促进同晶取代过程的进行,以增强Cu-ZnO之间的协同作用;共沉淀蒸氨法一定程度消除了沉淀剂阳离子对催化剂性能的影响,适用于对Na+、K+等金属阳离子比较敏感的催化剂制备过程;共沉淀沉积法是一种制备负载型铜基催化剂的方式,可以通过改变载体种类来改变催化剂的性能,以满足不同反应的要求;共沉淀法与完全液相法的结合,为制备长寿命的适用于浆态床反应体系的铜基催化剂提供了一个新的思路。

[1] Ladera Rosa,Pérez-Alonso Francisco J,González-Carballo Juan M,et al. Catalytic valorization of CO2via methanol synthesis with Ga-promoted Cu-ZnO-ZrO2catalysts[J]. Applied Catalysis B:Environmental,2013,142-143:241-248.

[2] Wang Fang,Liu Yingwei,Gan Yuhua,et al. Study on the modification of Cu-based catalysts with cupric silicate for methanol synthesis from synthesis gas[J]. Fuel Processing Technology,2013,110:190-196.

[3] Liu X M,Lu G Q,Yan Z F,et al. Recent advances in catalysts for methanol synthesis via hydrogenation of CO and CO2[J]. Industrial & Engineering Chemistry Research,2003,42(25):6518-6530.

[4] Tijm P J A,Waller F J,Brown D M. Methanol technology developments for the new millennium[J]. Applied Catalysis A:General,2001,221(1-2):275-282.

[5] Zuo Z J,Wang L,Liu Y J,et al. The effect of CuO-ZnO-Al2O3catalyst structure on the ethanol synthesis from syngas[J]. Catalysis Communications,2013,34:69-72.

[6] Cunha A F,Wu Y J,Santos J C,et al. Steam reforming of ethanol on copper catalysts derived from hydrotalcite-like materials[J]. Industrial & Engineering Chemistry Research,2012,51(40):13132-13143.

[7] García Trenco A,Vidal Moya A,Martínez A. Study of the interaction between components in hybrid CuZnAl/HZSM-5 catalysts and its impact in the syngas-to-DME reaction[J]. Catalysis Today,2012,179(1):43-51.

[8] Flores J H,Peixoto D P B,Appel L G,et al. The influence of different methanol synthesis catalysts on direct synthesis of DME from syngas[J]. Catalysis Today,2011,172(1):218-225.

[9] 士丽敏,储伟,刘增超. 合成气制低碳醇用催化剂的研究进展[J].化工进展,2011,30(1):162-166.

[10] Slaa J C,Van Ommen J G,Ross J R H. The synthesis of higher alcohols using modified Cu/ZnO/Al2O3catalysts[J]. Catalysis Today,1992,15(1):129-148.

[11] Shishido Tetsuya,Yamamoto Yoshihiro,Morioka Hiroyuki,et al. Production of hydrogen from methanol over Cu/ZnO and Cu/ZnO/Al2O3catalysts prepared by homogeneous precipitation:Steam reforming and oxidative steam reforming[J]. Journal of Molecular Catalysis A:Chemical,2007,268(1-2):185-194.

[12] Shishido Tetsuya,Yamamoto Manabu,Li Dalin,et al. Water-gas shift reaction over Cu/ZnO and Cu/ZnO/Al2O3catalysts prepared by homogeneous precipitation[J]. Applied Catalysis A:General,2006,303(1):62-71.

[13] Souza Mariana M V M,Ferreira Killian A,Neto Octávio R de Macedo,et al. Copper-based catalysts prepared from hydrotalcite precursors for shift reaction at low temperatures[J]. Catalysis Today,2008,133-135:750-754.

[14] Bart J C J,Sneeden R P A. Copper-zinc oxide-alumina methanol catalysts revisited[J]. Catalysis Today,1987,2(1):1-124.

[15] Behrens Malte,Brennecke Daniel,Girgsdies Frank,et al. Understanding the complexity of a catalyst synthesis:Co-precipitation of mixed Cu,Zn,Al hydroxycarbonate precursors for Cu/ZnO/Al2O3catalysts investigated by titration experiments[J]. Applied Catalysis A:General,2011,392(1-2):93-102.

[16] Himelfarb P B,Simmons G W,Klier K,et al. Precursors of the copper-zinc oxide methanol synthesis catalysts[J]. Journal of Catalysis,1985,93(2):442-450.

[17] David Waller,Diane Stirling,Stone Frank,et al. Copper-zinc oxide catalysts. Activity in relation to precursor structure and morphology[J]. Faraday Discussions of the Chemical Society,1989,87:107-120.

[18] Li J L,Inui T. Characterization of precursors of methanol synthesis catalysts,copper/zinc/aluminum oxides,precipitated at different pHs and temperatures[J]. Applied Catalysis A:General,1996,137(1):105-117.

[19] Millar Graeme J,Holm Ivan H,Uwins Philippa J R,et al. Characterization of precursors to methanol synthesis catalysts Cu/ZnO system[J]. Journal of the Chemical Society,Faraday Transactions,1998, 94(4):593 - 600.

[20] Behrens Malte,Girgsdies Frank,Trunschke Annette,et al. Minerals as model compounds for Cu/ZnO catalyst precursors:Structural and thermal properties and IR spectra of mineral and synthetic (Zincian)Malachite,Rosasite and Aurichalcite and a catalyst precursor mixture[J]. European Journal of Inorganic Chemistry,2009(10):1347-1357.

[21] Bems Bettina,Schur Michael,Dassenoy Alina,et al. Relations between synthesis and microstructural properties of copper/zinc hydroxycarbonates[J]. Chemistry—A European Journal,2003,9(9):2039-2052.

[22] Behrens Malte,Girgsdies Frank. Structural effects of Cu/Zn substitution in the malachite-rosasite system[J]. Zeitschrift fü Ranorganische und Allgemeine Chemie,2010,636(6):919-927.

[23] Vesborg Peter C K,Chorkendorff Ib,Knudsen Ida,et al. Transient behavior of Cu/ZnO-based methanol synthesis catalysts[J]. Journal of Catalysis,2009,262(1):65-72.

[24] 马双忱,姚娟娟,金鑫,等. 微波化学中微波的热与非热效应研究进展[J]. 化学通报,2011,74(1):41-46.

[25] 金钦汉,戴树珊,黄卡玛. 微波化学[M]. 北京:科学出版社,1999:94-117.

[26] 范辉,李忠,郑华艳,等. 微波辐射对浆态床合成甲醇CuO/ZnO/Al2O3催化剂前驱体晶相转变的影响[J]. 无机化学学报,2011,27(3):509-518.

[27] 李忠,范辉,郑华艳,等. 微波辐射对浆态床合成甲醇Cu/ZnO/Al2O3催化剂前驱体微观结构及催化性能的影响[J]. 催化学报,2010,31(4):471-478.

[28] 崔晓曦,范辉,郑华艳,等. 溶剂极性对微波辐射老化制备前驱体及CuO/ZnO/Al2O3催化剂结构的影响[J]. 无机化学学报,2012,28(3):495-502.

[29] Li Zhong,Yan Shaowei,Fan Hui. Enhancement of stability and activity of Cu/ZnO/Al2O3catalysts by microwave irradiation for liquid phase methanol synthesis[J]. Fuel,2013,106:178-186.

[30] Fernández Y,Menéndez J A,Arenillas A,et al. Microwave-assisted synthesis of CuO/ZnO and CuO/ZnO/Al2O3precursors using urea hydrolysis[J]. Solid State Ionics,2009,180(26-27):1372-1378.

[31] 罗爱文,段正康,曾红艳,等. 超重力场共沉淀法制备 Cu/ZrO2催化剂[J]. 精细化工,2011,28(1):54-58.

[32] Chang M H,Liu H S,Tai Clifford Y. Preparation of copper oxide nanoparticles and its application in nanofluid[J]. Powder Technology,2011,207(1-3):378-386.

[33] 侯晋,张鹏远. 超重力共沉淀法制备铜基催化剂的研究[J]. 北京化工大学学报,2008,35(4):18-23.

[34] 莫润阳,林书玉,王成会. 超声空化的研究方法及进展[J]. 应用声学,2009,28(5):389-400.

[35] Vinodgopal K,Neppolian B,Salleh Najah,et al. Dual-frequency ultrasound for designing two dimensional catalyst surface:Reduced graphene oxide-Pt composite[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,2012,409:81-87.

[36] 杨强,黄剑锋. 超声化学法在纳米材料制备中的应用及其进展[J].化工进展,2010,29(6):1091-1101.

[37] Li J,Inui T. Enhancement in methanol synthesis activity of a copper/zinc/aluminum oxide catalyst by ultrasonic treatment during the course of the preparation procedure[J]. Applied Catalysis A:General,1996,139(1-2):87-96.

[38] Arena Francesco,Barbera Katia,Italiano Giuseppe,et al. Synthesis,characterization and activity pattern of Cu-ZnO/ZrO2catalysts in the hydrogenation of carbon dioxide to methanol[J]. Journal of Catalysis,2007,249(2):185-194.

[39] Jun K W,Shen W J,Rama Rao K S,et al. Residual sodium effect on the catalytic activity of Cu/ZnO/Al2O3in methanol synthesis from CO2hydrogenation[J]. Applied Catalysis A:General,1998,174(1-2):231-238.

[40] 王丹君,陶芙蓉,赵华华,等. Cu/ZnO/Al2O3催化剂的共沉淀-蒸氨法制备及其对二氧化碳加氢制甲醇的研究[J]. 分子催化,2011,25(2):124-129.

[41] Wang Danjun,Zhao Jun,Song Huanling,et al. Characterization and performance of Cu/ZnO/Al2O3catalysts prepared via decomposition of M(Cu,Zn)-ammonia complexes under sub-atmospheric pressure for methanol synthesis from H2and CO2[J]. Journal of Natural Gas Chemistry,2011,20(6):629-634.

[42] Guo X J,Li L M,Liu S M,et al. Preparation of CuO/ZnO/Al2O3catalysts for methanol synthesis using parallel-slurry-mixing method[J]. Journal of Fuel Chemistry and Technology,2007,35(3):329-333.

[43] García-Trenco Andrés,Martínez Agustín. A simple and efficient approach to confine Cu/ZnO methanol synthesis catalysts in the ordered mesoporous SBA-15 silica[J]. Catalysis Today,2013,215:152-161.

[44] Zhang Luxiang,Zhang Yongchun,Chen Shaoyun. Effect of promoter SiO2,TiO2or SiO2-TiO2on the performance of CuO-ZnO-Al2O3catalyst for methanol synthesis from CO2hydrogenation[J]. Applied Catalysis A:General,2012,415-416:118-123.

[45] Gao Zhihua,Huang Wei,Yin Lihua,et al. Studies on the structure and catalytic performance of Cu-Zn-Al catalyst prepared by liquid-phase preparation technology under different heat treatment atmosphere[J]. Journal of Natural Gas Chemistry,2010,19(6):611-616.

[46] Gao Zhihua,Huang Wei,Yin Lihua,et al. Liquid-phase preparation of catalysts used in slurry reactors to synthesize dimethyl ether from syngas:Effect of heat-treatment atmosphere[J]. Fuel Processing Technology,2009,90(12):1442-1446.

[47] 樊金串,黄伟,吉鹏. 完全液相法与溶胶-凝胶法制备 Cu-Zn-Al双功能催化剂对浆态床一步法合成二甲醚的催化性能比较[J]. 高等学校化学学报,2011,32(6):1360-1365.

[48] 高志华,贾钦,黄伟,等. 完全液相法中不同前驱体制备方法对二甲醚催化剂性能的影响[J]. 太原理工大学学报,2010,41(5):657-660.

[49] Ning Wensheng,Shen Hangyan,Liu Huazhang. Study of the effect of preparation method on CuO-ZnO-Al2O3catalyst[J]. Applied Catalysis A:General,2001,211(2):153-157.

[50] Hong Zhongshan,Cao Yong,Deng Jingfa,et al. CO2hydrogenation to methanol over Cu/ZnO/Al2O3catalysts prepared by a novel gel-network-coprecipitation method[J]. Catalysis Letters,2002, 82(1-2):37-44.

[51] 高成广,范凤兰,贾丽华,等. 凝胶网格共沉淀法制备CuO/ZnO/Al2O3及其催化CO2加氢合成甲醇研究[J]. 天然气化工:C1化学与化工,2013,38(2):29-33.

[52] Cen Yaqing,Li Xiaonian,Liu Huazhang. Preparation of copper-based catalysts for methanol synthesis by acid-alkali-based alternate precipitation method[J]. Chinese Journal of Catalysis,2006,27(3):210-216.

Research progress of preparation of copper-based catalyst by coprecipitation

YANG Hao,ZHENG Huayan,CHANG Yu,WANG Liping,LI Zhong

(Key Laboratory of Coal Science and Technology of Ministry of Education and Shanxi Province,Taiyuan University of Technology,Taiyuan 030024,Shanxi,China)

The new methods of preparation of copper-based catalyst by coprecipitation in recent years are presented. The use of non-thermal effect of microwave radiation,ultrasonic cavitation effect and micromixing effect under high-gravity environment can effectively control the size of catalyst grain and improve its dispersion. Also microwave radiation and ultrasonic radiation promote the substitution of Cu and Zn,accelerate precursor phase transition,and strengthen the interaction of Cu-ZnO. Coprecipitationammonia evaporation eliminates the negative impact of precipitant with cations. Coprecipitation deposition on various carriers has different unique performances. Liquid-phase preparation significantly improves the stability of the catalyst in slurry reactor. Gel-network-coprecipitation realizes the modulation of catalyst grain size. Through the application of new technology,the preparation of copper-based catalyst with larger surface area,more active species,medium size and high dispersion,stronger interaction and good stability is the development trend in this field.

precipitation;catalyst;preparation

TQ 426.6

A

1000-6613(2014)02-0379-08

10.3969/j.issn.1000-6613.2014.02.020

2013-07-04;修改稿日期:2013-07-27。

国家自然科学基金青年项目(21106092)及国家973计划项目(2012CB723105)。

杨浩(1987—),男,硕士研究生,从事一碳化学研究。E-mail gongdayanghao@foxmail.com。联系人:李忠,教授,博士,主要从事催化和一碳化学研究。E-mail lizhong@tyut.edu.cn。