焦化蜡油中芳香分的催化裂化特性及其对饱和分裂化性能的阻滞作用

陈小博,辛 利,李 楠,李春义,杨朝合,山红红

(中国石油大学重质油国家重点实验室,山东青岛 266580)

焦化蜡油中芳香分的催化裂化特性及其对饱和分裂化性能的阻滞作用

陈小博,辛 利,李 楠,李春义,杨朝合,山红红

(中国石油大学重质油国家重点实验室,山东青岛 266580)

采用糠醛抽提,从焦化蜡油(CGO)中抽提分离出芳香分,考察芳香分的催化裂化反应特性及其对饱和分催化裂化反应性能的阻滞作用。结果表明:糠醛对CGO中的芳烃具有较好的抽提效果,减弱了稠环芳烃对饱和烃的竞争吸附和对其反应的阻滞作用,使CGO抽余油的催化裂化性能明显优于CGO原料油,转化率提高了15.3个百分点,而芳烃抽出油的转化率比CGO原料油降低了16.1个百分点;剂油比对提高芳烃抽出油转化率和目的产品收率的效果最为显著,质量空速的效果次之,而反应温度的效果最差;芳烃抽出油不仅本身很难催化裂化,而且还阻碍了饱和分的有效催化转化,从而使原料的转化率下降,目的产品收率降低,焦化蜡油中的多环或稠环芳烃是制约其有效催化转化的关键因素之一。

焦化蜡油;芳香分;催化裂化;阻滞作用

随着原油劣质化、重质化趋势的不断加剧和催化裂化(FCC)技术的快速发展,在FCC原料中掺炼渣油、焦化蜡油(CGO)以及脱沥青油等劣质原料,已成为炼油企业扩大FCC装置原料来源和挖潜增效的重要途径之一。然而,当FCC装置掺炼一定量(一般不超过20%)CGO时,会导致FCC催化剂的活性和选择性急剧降低,原料转化率下降,回炼油和外甩油浆增多,焦炭产率上升,产品分布恶化,产品性质变差,因此CGO的掺炼比受到严格限制[1-3]。导致上述现象的主要原因是CGO中含有较多的氮化物,尤其是碱性氮化物,它们会优先吸附于催化剂的酸性中心,一方面使催化剂的酸性中心数目减小,另一方面,作为生焦前身物在催化剂活性中心上缩合生焦,导致FCC催化剂活性和选择性降低[4-8]。为了抑制和避免CGO中氮化物对催化剂的不利影响,研究者提出了催化裂化加工CGO的新工艺,如: DNCC[9]、TSRFCC[10-12]、分区转化工艺[13]以及络合脱氮-催化裂化组合工艺[14]、溶剂抽提-催化裂化组合工艺[15]等,均取得了一定的效果。虽然CGO中高含量的碱性氮化物是制约其催化裂化反应性能的重要因素,但是CGO中较高含量的稠环芳烃,也极易吸附在催化剂表面,并优先占据催化剂活性中心,但其裂解反应活性低,反应速度慢,且多发生缩合生焦反应,从而造成催化剂结焦失活。因此,CGO中较高含量的稠环芳烃也可能是导致其转化率较低的另一重要原因。李泽坤等[16]认为,CGO的400~ 425℃窄馏分中的3~4环的菲蒽及芘系稠环芳烃就是制约其催化转化的关键因素之一。笔者采用糠醛抽提的方法,从CGO中抽提出芳香分,考察芳香分的催化裂化反应特性以及不同含量的芳香分对饱和分催化裂化反应性能的影响。

1 实 验

1.1 实验原料及催化剂

以中国石化青岛炼化公司的焦化蜡油为原料(表1)。催化剂为LVR-60R平衡剂,取自中国石油长庆石化公司催化裂化装置,其分子筛类型为USY型,具有较好的重油裂化能力;催化剂的堆密度为0.84 g/cm3,比表面积153 m2/g,微反活性72,重金属Ni和V的含量分别为2172和873 μg/g。

1.2 芳香分的溶剂抽提及芳烃分子结构表征

采用糠醛抽提的方法对CGO中的芳香分进行分离。抽提实验步骤如下:首先将原料油与糠醛以质量比1∶1混合,在60℃恒温条件下混合搅拌1 h,然后倒入分液漏斗中静置分层30 min,此时分液漏斗中出现明显分层,上层为抽余相,包括富饱和烃组分和少量的溶剂,下层为抽出相,包括富芳烃组分和大部分的溶剂。分别对抽出相和抽余相进行蒸馏,分离出溶剂,即得到抽出油(富芳烃组分)和抽余油(富饱和烃组分)。

表1 青岛焦化蜡油原料油、抽出油、抽余油性质比较Table 1 Properties comparison of Qingdao CGO,extracted oil,and raffinate oil

采用美国Thermo Finnigan DSQ气相色谱-质谱联用仪对青岛CGO中芳香分进行定性定量分析。其中气相色谱条件:HP-5MS毛细管色谱柱;150℃恒温1 min,15℃/min升至300℃保持18 min;进样口温度290℃;分流比50∶1。质谱条件:全扫描35~500 amu,电子能量70 eV,灯丝电流200 μA,电子倍增器电压1 200 V。实验中将10 mg样品溶于1 mL甲苯中,然后取2 μL混合物用1 mL体积比为1∶1的甲苯/甲醇溶液稀释,配制成0.2 mg/mL的样品溶液。用注射泵将样品以180 μL/h打入进样口。

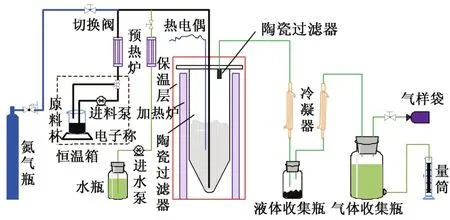

图1 间歇式小型固定流化床实验装置示意图Fig.1 Flow diagram of batch fluidized bed reactor

1.3 催化裂化评价实验及产物分析

催化裂化评价实验是在间歇式小型固定流化床实验装置上完成的,图1为其流程示意图。该装置主要包括进料恒温系统、原料预热及雾化蒸汽发生系统、反应部分、产品冷凝回收及计量系统和温度控制系统等部分组成。原料油在雾化蒸汽的作用下,并进行反应。反应后的油气通过一、二级冷凝后,液体产物进入接收瓶中,裂化气则进入气体收集瓶。裂化气采用美国Varian公司生产的GC-3800C气相色谱仪进行分析,通过裂化气的总量及其组成可以计算出反应生成裂化气中单体烃的量。液体产物在美国Varian公司生产的CP3800气相色谱仪上进行模拟蒸馏,低于200℃的馏分为汽油馏分,200~350℃为柴油馏分,剩余的为重油馏分。结焦催化剂采用燃烧-色谱法对催化剂表面沉积的焦炭进行定量分析。

2 实验结果分析

2.1 焦化蜡油中芳烃的分子结构

从表1看出,与CGO原料相比,经过糠醛抽提后,抽余油密度减小,平均相对分子质量增大,饱和分含量大幅度提高,芳香分及胶质含量显著降低, H/C增加;而抽出油的密度增加,平均相对分子质量减小,芳香分含量增加(62.49%),饱和分含量降低(11.84%),胶质实际上也以多环芳烃为主,因此如果两者相加,其芳烃含量高达88.16%,说明糠醛对CGO中的芳烃具有较好的抽提效果。

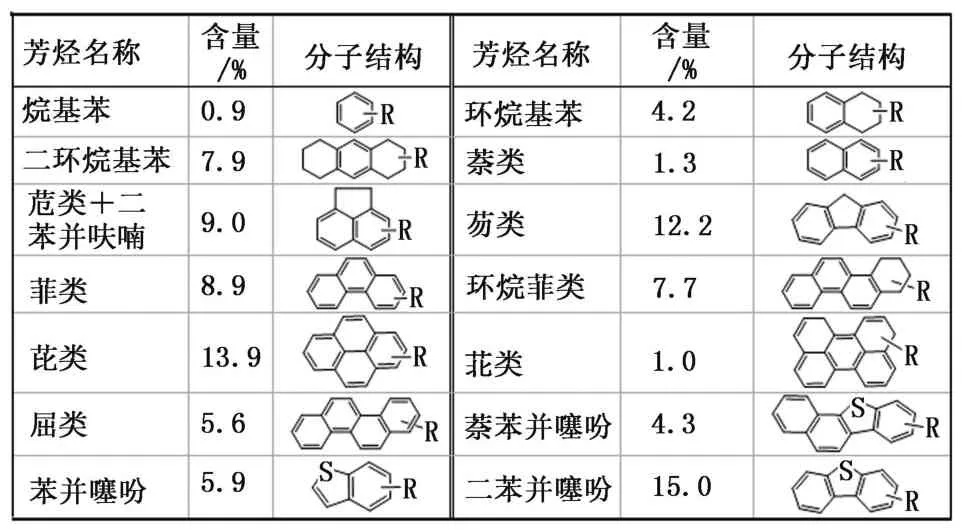

从结构族组成来看,CGO抽出油的芳香碳率高达0.67,芳香环数为2.9,通过GC-MS的表征结果表明(表2),单环芳烃的相对含量(单环芳烃占芳香分的比例)为13%,主要是环烷基苯和烷基苯。在FCC条件下,这类芳烃中连接在芳环上的环烷基侧链和烷基侧链易发生侧链断裂,生成小分子的烷基苯和烯烃。双环芳烃的相对含量为28.4%,主要是苊类、芴类和苯并噻吩类以及萘类,这类芳烃在FCC条件下,可能发生侧链断裂或环烷环开环裂化反应而生成萘系化合物,部分产物可能会进入柴油馏分。三环及三环以上芳烃的相对含量为56.4%,主要是菲类、芘类、屈类等。这类芳烃在FCC条件下,除了有少量的烷基侧链断裂反应之外,更倾向于发生缩合生焦反应,生成稠环芳烃,直至焦炭,从而覆盖催化剂的活性中心或堵塞分子筛孔道,因此这部分相对含量超过56.4%的三环及三环以上的芳烃可能是造成CGO催化裂化性能较差的原因之一。

表2 抽出油中芳香烃的分子结构及相对含量Table 2 Structures of aromatics and their relative content in extracted oil

2.2 焦化蜡油与芳烃抽出油、抽余油的催化裂化特性

图2为焦化蜡油与芳烃抽出油、抽余油的催化裂化性能对比(实验条件:温度500℃,剂油比5,空速18 h-1,催化剂为LVR-60R)。可以看出,抽余油裂化效果最好,转化率为88.2%,比CGO原料油提高了15.3个百分点,而青岛抽出油裂化效果最差,转化率比CGO原料油降低了16.1个百分点。经过糠醛抽提后,CGO中的大部分难裂化组分(包括碱性氮化物及稠环芳烃)都脱除在抽出油中,而抽余油中保留了易于裂化的饱和烃,减弱了稠环芳烃对饱和烃的竞争吸附作用及碱性氮化物对催化剂的中毒作用,从而使CGO抽余油的催化裂化性能明显优于CGO原料油。这也为有效加工CGO提供了一种技术思路,即采用糠醛等先对CGO进行溶剂抽提,然后再进行催化裂化加工。

图2 焦化蜡油与芳烃抽出油、抽余油的催化裂化性能对比Fig.2 Catalytic cracking performance of Qingdao CGO,extracted oil and raffinate oil

从产物分布看,三者差别最大的是汽油产率,抽余油最高,为42.4%,CGO原料油次之,为26.6%,抽出油最低,为13.2%,其相互之间的差值几乎与转化率的差值相当,说明三种原料组成的差别主要表现在对汽油产率的贡献上。袁训涛[17]曾经研究了10种蜡油的四组分对催化裂化各个产物的贡献值,其结果表明饱和分主要转化为干气、液化气和汽油,芳香分主要转化为柴油、汽油和重油,胶质则主要转化为重油、柴油和焦炭,这就说明,汽油主要来自于饱和分的催化裂化,少量来自于单环芳烃的裂化,柴油则主要来自于芳香分的贡献。青岛炼化CGO中的单环芳烃含量很低,因此,从三种原料的饱和分、芳香分含量变化来看,必然会对汽油产率产生最为显著的影响。

2.3 反应条件对芳烃抽出油催化裂化产物分布的影响

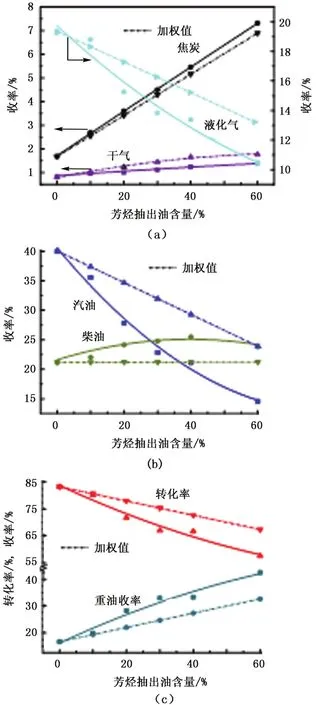

反应条件对芳烃抽出油催化裂化产物分布的影响见图3。

图3 反应条件对芳烃抽出油催化裂化产物分布的影响Fig.3 Effect of reaction conditions on products distribution of extracted oil catalytic cracking

在温度为500℃,空速为18 h-1的条件下,考察不同剂油比(催化剂的质量与原料的质量之比)对芳烃抽出油的催化转化性能的影响,由图3(a)看出,当剂油比从4增加到7时,芳烃抽出油的转化率从49.7%增加到63.0%,提高了13.3个百分点,说明增加剂油比能够显著增加芳烃抽出油的反应深度。从产物分布来看,干气、液化气和汽油产率均呈增大趋势,其中汽油收率从9.3%增加到14.0%,重油收率显著降低,柴油收率虽有降低,但不明显,总体来说轻质油收率增加。石油馏分的竞争吸附和不同组分间对反应的阻滞作用是影响催化裂化转化率的关键因素[18]。在本实验中,产生竞争吸附的是带有烷基侧链的单环或双环芳烃与稠环芳烃的竞争吸附,当剂油比增大时,单位原料分子所拥有的催化剂活性位数目增多,使得原料各组分获得在活性中心充分吸附并进行反应的机会增多,因此转化率显著增加,也就是说,对于掺炼CGO的催化裂化装置来说,提高剂油比是提高原料转化率的关键因素。

在剂油比为5,空速为18 h-1条件下,考察不同反应温度对芳烃抽出油催化裂化产物分布的影响,由图3(b)看出,随着反应温度的升高,芳烃抽出油的转化率从460℃时的54.2%增加到520℃时的57.7%,说明随着温度的升高,芳烃抽出油的转化深度加深,转化率增加,但是提高幅度十分有限,只有3.5个百分点。

在剂油比为6,温度为500℃的条件下,考察不同质量空速对芳烃抽出油转化性能的影响,由图3(c)看出,随着质量空速从18 h-1降低到7.7 h-1,转化率从59.8%增加到66.4%,增加了6.6个百分点。质量空速减小,原料在反应器内停留时间延长,原料中的可裂化组分有更长的时间与催化剂接触并进行反应,增加了原料的转化深度,从而提高了转化率。从产物分布来看,随着停留时间的延长,液化气、汽油、柴油收率都有不同程度的增加,轻油收率增加,重油收率明显降低,从40.2%降到33.6%,可能原因在于芳烃抽出油中稠环芳烃和胶质含量较高,而这些组分充分转化为更小的烃类分子需要较长的反应时间。由于催化剂结焦后导致催化剂的活性和选择性迅速下降,加剧了非选择性的热裂化和不利的二次反应的发生,因此也导致干气和焦炭的收率增加。

综上分析,在剂油比、反应温度、质量空速(反应时间)三个反应条件中,增加剂油比对提高芳烃抽出油转化率和目的产品收率的效果最为显著,质量空速次之,而反应温度的效果最差,因此对于掺炼CGO的FCC装置来说,可以通过提高剂油比,延长油气在提升管内的停留时间等措施提高CGO的掺炼比。

2.4 芳烃抽出油对饱和分催化裂化性能的影响

FCC原料中的四组分在裂化时彼此竞争,相互影响,最终的产物分布是各个组分相互影响的结果。因此,向饱和分含量较高的大庆常三油(其饱和分含量90.45%,芳香分含量仅为2.79%)中掺入不同比例的芳烃抽出油,以此研究芳香分对饱和分催化裂化性能的影响。在温度为500℃、剂油比为5、空速为18 h-1的条件下考察芳烃抽出油对饱和分催化裂化性能的影响,实验结果见图4,图中的加权值是指各个组分单独反应结果的加权计算值。

图4 芳烃抽出油含量对催化裂化产物分布的影响Fig.4 Effect of extracted oil content on products distribution

由图4可知,随着芳烃抽出油含量的增加,干气、焦炭产率增加,液化气、汽油产率减小,柴油产率略有增加,转化率下降。这进一步证明液化气、汽油的生成主要来源于饱和分的催化裂化反应,而柴油产率主要来自于芳香分的贡献,所以随着芳烃抽出油含量的增加,液化气和汽油产率不断降低,而柴油产率略有上升。此外,由图4还可以看出,干气、液化气及汽油产率的实验值均小于加权值,而柴油、重油及焦炭收率的实验值均大于加权值,这说明芳烃抽出油对饱和分的催化裂化反应存在阻滞作用。在催化裂化反应过程中,多环或稠环芳烃会优先吸附在催化剂的表面,一方面由于其吸附能力较强,吸附后不易脱附,且其反应速度较慢,从而阻滞了易裂化组分饱和分的吸附与反应;另一方面多环或稠环芳烃在常规FCC条件下,主要发生缩合脱氢反应,转化为缩合度更高的稠环芳烃,直至生成焦炭,从而覆盖催化剂的活性中心或堵塞分子筛的孔道,导致催化剂结焦失活,同样也会阻滞饱和分的催化裂化反应。由以上分析可知,芳烃抽出油不仅本身很难催化裂化,而且还阻碍了饱和分的有效催化转化,从而使原料的转化率下降,目的产品收率降低,因此焦化蜡油中的多环或稠环芳烃是制约其有效催化转化的关键因素之一。

3 结 论

(1)糠醛对CGO中的芳烃具有较好的抽提效果。芳烃抽出油的芳香碳率高达0.669 7,芳香环数为2.9,其中单环芳烃的相对含量为13%,主要是环烷基苯和烷基苯。双环芳烃的相对含量为28.4%,主要是苊类、芴类和苯并噻吩类以及萘类化合物。三环及三环以上芳烃的相对含量为56.4%,主要是菲类、芘类、屈类化合物等。

(2)经过糠醛抽提后,减弱了稠环芳烃对饱和烃的竞争吸附和对其反应的阻滞作用,从而使CGO抽余油的催化裂化性能明显优于CGO原料油。抽余油转化率为88.20%,比CGO原料油提高了15.3个百分点,而芳烃抽出油的转化率比CGO原料油降低了16.1个百分点。

(3)在剂油比、反应温度、质量空速三个反应条件中,增加剂油比对提高芳烃抽出油转化率和目的产品收率的效果最为显著,质量空速次之,而反应温度的效果最差,因此对于掺炼CGO的FCC装置可以通过提高剂油比,延长油气在提升管内的停留时间等措施提高CGO的掺炼比。

(4)芳烃抽出油不仅本身很难催化裂化,还阻碍了饱和分的有效催化转化,从而使原料的转化率下降,目的产品收率降低,因此焦化蜡油中的多环或稠环芳烃也是制约其有效催化转化的关键因素之一。

[1] 袁起民,龙军,谢朝钢,等.高氮原料的催化裂化研究进展[J].化工进展,2008,27(12):1929-1936.

YUAN Qimin,LONG Jun,XIE Chaogang,et al.Progress of catalytic cracking of high-nitrogen feedstocks [J].Chemical Industry and Engineering Progress,2008, 27(12):1929-1936.

[2] WANG Gang,LI Zekun,HUANG He,et al.Synergistic process for cokergas oil and heavy cycle oil conversion formaximum light production[J].Ind Eng Chem Res, 2010,49(22):11260-11268.

[3] 刘银东,王刚,李泽坤,等.焦化蜡油催化裂化反应过程生焦特性[J].石油学报:石油加工,2009,25(1):7-13.

LIU Yindong,WANG Gang,LI Zekun,et al.Coking properties of cokergas oil in catalytic cracking reaction process[J].Acta Petrolei Sinica(Petroleum Processing Section),2009,25(1):7-13.

[4] WANG Gang,LIU Yindong,WANG Xiaoqin,et al.Studies on the catalytic cracking performance of cokergas oil[J].Energy Fuels,2009,23(3):1942-1949.

[5] LI Zekun,WANG Gang,SHI Quan,et al.Retardation effect of basic nitrogen compounds on hydrocarbons catalytic cracking in coker gas oil and their structural identification[J].Ind Eng Chem Res,2011,50(7):4123-4132.

[6] LI Zekun,GAO Jinsen,WANG Gang,et al.Influence of nonbasic nitrogen compounds and condensed aromatics on coker gas oil catalytic cracking and their characterization [J].Ind Eng Chem Res,2011,50(15):9415-9424.

[7] LI Zekun,WANG Gang,LIU Yindong,et al.Catalytic cracking constraints analysis and divisional fluid catalytic cracking progress for coker gas oil[J].Energy Fuels, 2012,26(4):2281-2291.

[8] 陈小博,沈本贤,孙金鹏,等.焦化蜡油中碱性氮化合物的ESI FT-ICR MS表征及其催化裂化反应特性[J].石油炼制与化工,2013,44(7):22-27.

CHEN Xiaobo,SHEN Benxian,SUN Jinpeng,et al.Characterization of basic nitrogen compounds in cokergas oil by ESI FT-ICR MS and their catalytic cracking performance[J].Petroleum Processing and Petrochemicals, 2013,44(7):22-27.

[9] 张瑞驰,施文元.催化裂化吸附转化加工焦化蜡油工艺的研究与开发[J].石油炼制与化工,1998,29(11): 22-27.

ZHANG Ruichi,SHI Wenyuan.Denitrified catalytic cracking(DNCC)technology for cokergatch processing [J].Petroleum Processing and Petrochemicals,1998,29 (11):22-27.

[10] 袁起民,王屹亮,李春义,等.焦化蜡油两段提升管催化裂化研究[J].中国石油大学学报:自然科学版, 2007,31(1):122-126.

YUAN Qimin,WANGYiliang,LI Chunyi,et al.Study on conversion of coker gas oil by two-stage riser fluid catalytic cracking[J].Journal of China University of Petroleum(Edition of Natural Science),2007,31(1): 122-126.

[11] 孙金鹏,山红红,李春义,等.焦化蜡油两段提升管催化裂解多产丙烯与焦化汽油改质研究[J].石油炼制与化工,2011,42(11):46-51.

SUN Jinpeng,SHAN Honghong,LI Chunyi,et al.Study on the catalytic pyrolysis of cokergas oil and cokernaphtha upgrading based on TMP technology[J].Petroleum Processing and Petrochemicals,2011,42(11):46-51.

[12] ZHANG Jinhong,SHAN Honghong,CHEN Xiaobo,et al.Synergistic process for high nitrogen content feedstock scatalytic cracking:a case study of controlling the reactions of nitrogen compounds in situ[J].Ind Eng Chem Res,2014,53(6):5718-5727.

[13] 高金森,徐春明,蓝兴英,等.一种加工焦化蜡油的方法和装置:中国,ZL2005101145333[P].2005.

[14] 马丽娜,马守涛,刘丽莹,等.焦化蜡油络合脱氮-催化裂化组合工艺研究[J].石油与天然气化工,2011,40 (6):571-573.

MA Lina,MA Shoutao,LIU Liying,et al.Study on the combined process of complexingdenitrifying and FCC treating coke wax oil[J].Chemical Engineering of Oil &Gas,2011,40(6):571-573.

[15] 王刚,黄鹤,徐春明,等.辽河劣质焦化蜡油溶剂精制-催化裂化组合工艺研究[J].炼油技术与工程,2009, 39(2):7-10.

WANG Gang,HUANG He,XU Chunming,et al.Study on integrated process of catalytic cracking and solvent extraction for Liaohe low-quality coker gas oil[J].Petroleum Refinery Engineering,2009,39(2):7-10.

[16] 李泽坤,王刚,刘银东,等.CGO关键组分结构分析及其对FCC反应性能的影响[J].石油学报:石油加工, 2010,26(5):691-699.

LI Zekun,WANG Gang,LIU Yindong,et al.Structure analysis of key components in cokergas oil and their effects on catalytic cracking reaction[J].Acta Petrolei Sinica(Petroleum Processing Section),2010,26(5): 691-699.

[17] 袁训涛.不同原料催化裂解性能的研究[D].青岛:中国石油大学化学化工学院,2011.

YUAN,Xuntao.Primary study on catalytic pyrolysis of different feedstocks[D].Qingdao:College of Chemistry and Chemical Engineering in China University of Petroleum,2011.

[18] 刘银东,李泽坤.竞争吸附对催化裂化反应过程的影响[J].化工学报,2008,59(11):2794-2799.

LIU Yindong,LI Zekun.Effect of competitive adsorption on catalytic cracking reaction[J].Journal of Chemical Industry and Engineering,2008,59(11): 2794-2799.

(编辑 刘为清)

Catalytic cracking performance of aromatics in coker gas oil and retardation effect on saturates

CHEN Xiaobo,XIN Li,LI Nan,LI Chunyi,YANG Chaohe,SHAN Honghong

(State Key Laboratory of Heavy Oil Processing in China University of Petroleum,Qingdao 266580,China)

Aromatics were separated from coker gas oil(CGO)using the furfural extraction.The catalytic cracking performance of aromatics and the retardation effect on saturates were investigated.The results show that the furfural has good extraction effect on aromatic hydrocarbons from CGO,which weakens the competitive adsorption and retardation effect of polycyclic aromatics on the saturated hydrocarbons.As a result,the raffinate oil has 15.3%higher conversion than CGO,while the extracted oil has 16.1%lower conversion than CGO.Increasing the ratio of catalyst to oil can significantly enhance the conversion of extracted oil and yields of desired products.And the effect of mass space velocity is less.The influence of reaction temperature is the least compared to the above two factors.The extracted oil is not only difficult to catalytic cracking,but also hinders the effective catalytic cracking of saturates,which results in the declined feedstock conversion and reduces desired products yield.Consequently,the polycyclic/fused aromatics are one of the key factors restricting the effective catalytic cracking of CGO.

coker gas oil;aromatics;catalytic cracking;retardation effect

TE 624.41

A

1673-5005(2014)05-0190-06

10.3969/j.issn.1673-5005.2014.05.028

2014-04-22

国家自然科学青年基金项目(21206198);中央高校基本科研业务费专项(13CX05002A);江苏省新型环保重点实验室开放课题(AE201303)

陈小博(1981-),男,讲师,博士,研究方向为石油与天然气加工。E-mail:chenxiaobo@upc.edu.cn。

陈小博,辛利,李楠,等.焦化蜡油中芳香分的催化裂化特性及其对饱和分裂化性能的阻滞作用[J].中国石油大学学报:自然科学版,2014,38(5):190-195.

CHEN Xiaobo,XIN Li,LI Nan,et al.Catalytic cracking performance of aromatics in coker gas oil and retardation effect on saturates[J].Journal of China University of Petroleum(Edition of Natural Science),2014,38(5):190-195.