提高晶圆扫描效率的方法研究

罗 杨

(中国电子科技集团公司第四十五研究所,北京101601)

随着手机的功能日益强大,摄像头已是手机的一个常规配置。为保证摄像头的品质,在其还是裸片时就需要对其性能进行测试。通常,在摄像头的主芯片(裸片)中已经集成了影像采集和处理功能,配合镜头就构成一个完整的摄像头。芯片的正面是呈矩阵排列的金属凸点,探针从正面接触凸点来进行电参数的测试;镜头从背面接触芯片,进行图像测试。检测时,首先对芯片进行电参数的测试,包括开路测试和短路测试。电参数测试合格后,再打开光源,进行图像检测。

目前的测试大多是针对已划切的单粒芯片,采用纯手动的方式进行操作和判断。测试时,将芯片嵌入测试板,测试板通过USB 口与电脑连接,电脑端安装有配套的测试软件。打开测试板的电源后,先手动选择进行开短路的电参数测试,测试软件会根据预设的条件判断是否合格;若合格,再手动开启图像采集功能,采集到的图像显示在电脑端,由人工判断是否存在坏点等缺陷。测试完毕后,关闭电源,更换下一粒芯片。

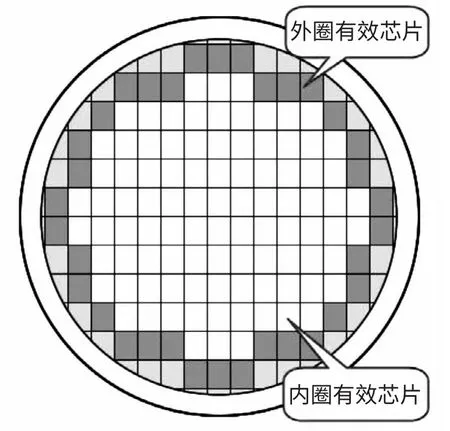

为了提高效率,可以选择采用自动化的设备来直接测试未划切的摄像头芯片。划切前的摄像头芯片均匀分布在200 mm(8 英寸)的晶圆上(如图1 所示)。设备的工作原理:在晶圆的正面,有两个X、Y 方向的电机带动探针组件运动,在晶圆的背面,另有两个X、Y 方向的电机带动镜头运动。测试时,探针组件和镜头定位到同一个芯片的正反面,与测试板通讯来进行测试,测试过程与手动测试类似。测试完成后再定位到下一个芯片。由于芯片的正反两面在测试过程中均需要使用,晶圆必须采用环型夹具来悬空固定。夹具在正反两面都高出晶圆表面约5 mm;而在移动过程中,探针脱离凸点的距离在0.3~0.5 mm 之间,镜头距离芯片背面的距离不到0.1 mm。因此,测试过程中必须严格控制测试范围,避免由于碰到夹具而造成探针和背面镜头的损坏。

为了校正晶圆的角度以及统一探针组和镜头的坐标系,设备配有智能相机来进行图像识别。智能相机是一种高度集成化的微小型机器视觉系统,它将图像的采集、处理和通信功能集成于单一相机内,从而提供了具有多功能、模块化、高可靠性、易于实现的机器视觉解决方案[1]。使用时,先为智能相机设定模板,然后移动智能相机,捕捉图像。捕捉到的图像若能与模板匹配,智能相机计算后将给出图像的X、Y 以及θ 坐标,若不能匹配,则给出提示。由于智能相机具有较大的焦距,其镜头与晶圆的垂直距离远大于环形夹具5 mm 的高度,所以它可以运动到晶圆的边缘任意位置,而不用担心与环形夹具发生碰触。下面对利用智能相机进行扫描的两种方案进行分析。本文将就如何利用智能相机来准确高效定位晶圆的有效测试范围展开分析。

1 扫描方案分析

扫描方案有两种,“全片扫描”和“边缘扫描”,下面将具体分析两种方案的实现方法、优点与缺点,找出二者中效率更高者。

1.1 全片扫描

图1 晶圆模拟图示

“全片扫描”,顾名思义,就是指利用智能相机逐一扫描整个晶圆上的所有芯片,从中去掉边缘残片,确定出晶圆的有效测试范围。具体实现方法如下:

1.1.1 实现方法

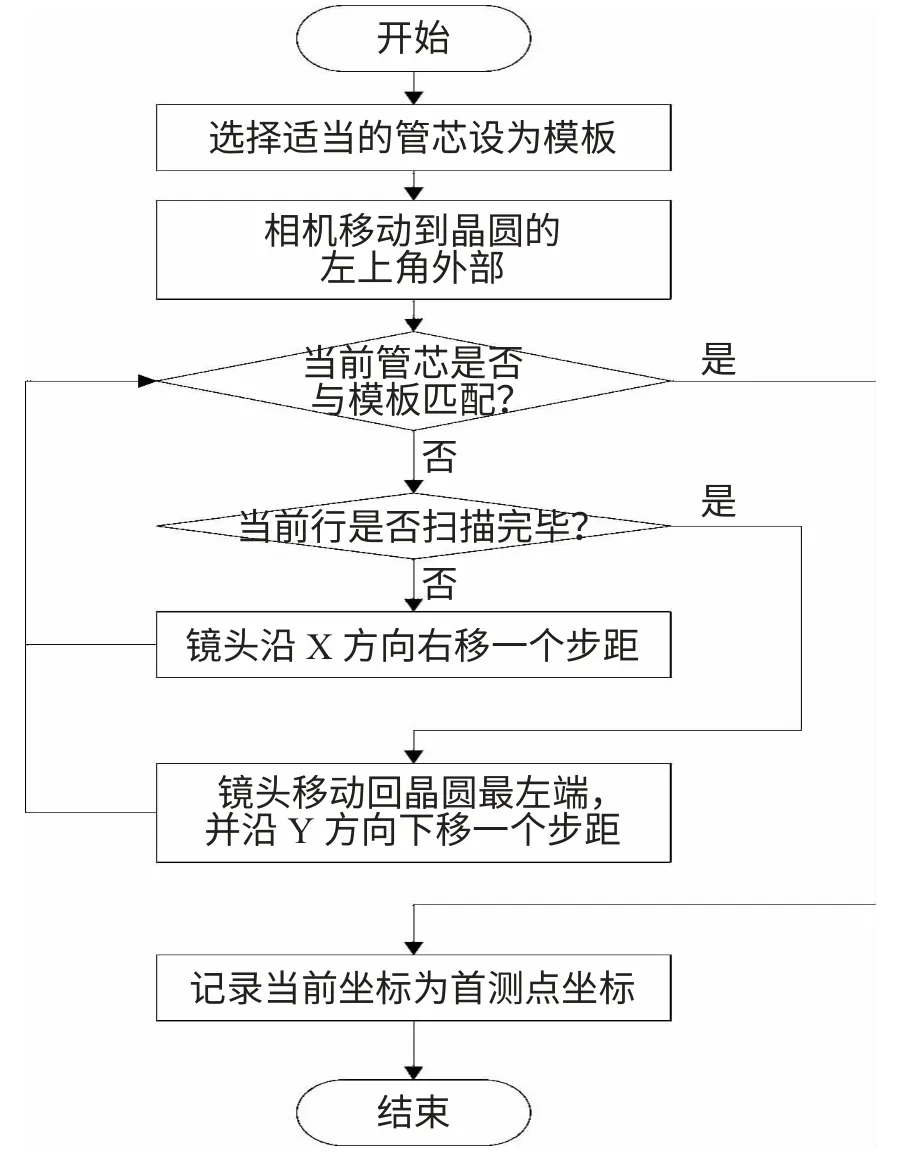

首先,选择一个标准芯片为智能相机建立模板,在扫描过程中,捕捉到的图像都会与此模板比较,若不能匹配,则判断为无效芯片。

然后,智能相机按照一定的路径扫描整个晶圆的范围,将每一个能与模板匹配的芯片的脉冲坐标记入文件中。处于晶圆边缘的芯片由于残缺不能与模板匹配,被判断为无效芯片,其信息不会记录到文件中。通过这种方式,可以过滤掉边缘的残缺芯片,扫描结束后,得到一个记录有效芯片信息的坐标映射文件。

在测试过程中,读取坐标映射文件,依次运动到文件中记录的坐标位置进行测试即可。由于文件中已经过滤掉边缘的残缺芯片,所以能保证测试针和镜头的安全。全片扫描和全片扫描后的测试流程图如图2 所示。图3 为全片扫描时智能相机的运动轨迹示意图。

1.1.2 优点与缺点

从实现方法可以看出,全片扫描的优点是简单易行,直接使用智能相机扫描全片即可。由于每个有效管芯的坐标都已记录,测试过程中不用再次计算,只用读取文件,运动到指定的绝对坐标处即可。

但由于算法简单,全片扫描同时还具有如下缺点:①扫描范围过大,消耗时间太长;②由于光线等原因,部分处于有效测试范围内的完整管芯不能与模板匹配,没有记入坐标文件,造成漏测。③由于装载晶圆的差异,即使是同一型号的晶圆,其电机脉冲坐标也存在差异,扫描好的坐标文件不能重复利用,每个晶圆测试前都必须重新扫描。

图2 全片扫描及其测试流程图

图3 全片扫描轨迹示意图

1.2 边缘扫描

“边缘扫描”是相对“全片扫描”而言,指利用智能相机扫描晶圆边缘上的完整芯片,通过计算,确定出晶圆的有效测试范围。

由于晶圆中的所有芯片大小相同,且分布间隔均匀,所以晶圆中各芯片的相对位置关系是固定的。因此,只要确定出其中一个芯片的绝对坐标,其余芯片的坐标也可以确定。其实,确定晶圆有效测试范围的关键点在于定位晶圆最外圈有效芯片的位置,在其以内的芯片必然是可以进行安全测试的,而且其坐标也可以计算出来(见图4)。边缘扫描需要两个辅助条件:查找首测点和进行Map 坐标映射。

图4 内外圈有效管芯分布图

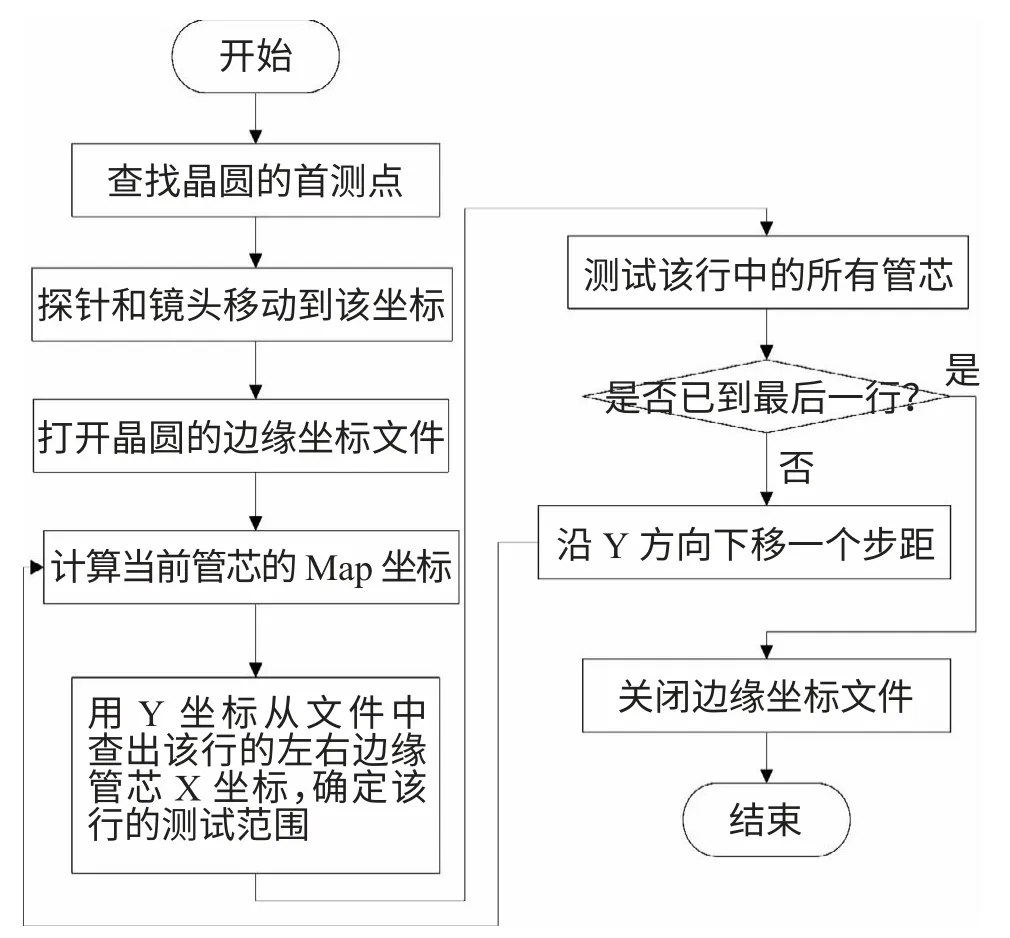

1.2.1 查找首测点

在边缘扫描法中,只用记录一个特殊芯片的脉冲坐标,其他有效芯片的脉冲坐标可以由这个特殊芯片计算得到。这个特殊芯片称为首测点,是指按照从左到右,从上到下的方向查找到的晶圆左上角第一个匹配的芯片。

查找首测点时,首先根据晶圆的中心坐标(XC,YC)和片径D,计算出位于左上角且在晶圆外部的一个坐标(X0,Y0),计算见公式(1);然后相机运动到(X0,Y0)处,按照从左到右,从上到下的顺序查找能与模板匹配的第一个芯片,该芯片就是首测点(XF,YF),如图5 所示。图6 为查找首测点流程图。

图5 首测点示意图

1.2.2 Map 坐标映射

晶圆安装到设备上后,晶圆的每个位置都可以获得脉冲坐标。设晶圆的脉冲中心坐标为(XC,YC),芯片的脉冲尺寸为SX和SY,任意芯片中心的脉冲坐标为(XP,YP),Map 坐标为(XM,YM),可以得到Map 坐标映射公式(2):

Map 坐标可以看作是对晶圆的一个提炼和简化,其坐标值均为整数。上述公式反映了晶圆上各芯片相对于中心的位置关系。对于同一型号的晶圆,这种位置关系是唯一的。图7 中显示了各芯片的Map 坐标关系。

在查找首测点后,可以得出首测点的脉冲坐标为(XF,YF),根据上述公式,可以计算出其Map坐标为(XMF,YMF)。若已知某芯片的Map 坐标为(XM,YM),芯片的脉冲尺寸为SX和SY,根据启测点获取其脉冲坐标(XP,YP)的公式(3)为:

图6 查找首测点流程图

图7 芯片相对于中心的关系

1.2.3 扫描边缘

综合上述两个条件,可以得出这样一个方法:首先采用某种方法仅扫描晶圆的边缘,根据公式(2)计算出每个有效边缘管芯的Map 坐标,记入文件。这个文件反映了芯片间的相对关系,对同一型号的晶圆都是有效的。在自动测试前,先查找首测点得到一个实际脉冲坐标,根据公式(3)来推算所有有效芯片的实际脉冲坐标。

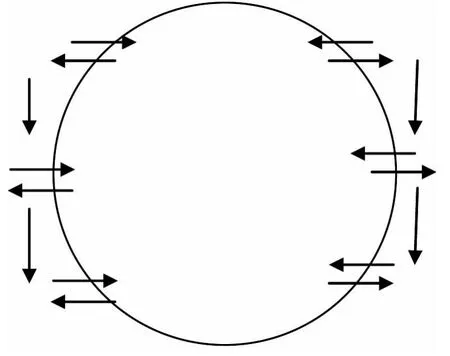

扫描边缘时,将晶圆分为左右两个部分,先扫描晶圆的左侧边缘,再扫描晶圆的右侧边缘。两侧边缘在X 方向均按照从晶圆外侧向晶圆内侧运动的方式扫描,找到匹配芯片后,将其Map 坐标记录到文件中,然后退回到晶圆外侧;在Y 方向按照从上到下运动的方式进行扫描,直到扫描完整个晶圆。扫描边缘的流程图和边缘扫描轨迹示意图分别如图8 和图9 所示。

自动测试开始前,先查找启测点,获得启测点的脉冲坐标。根据启测点的定义,其必然对应扫描边缘时记录的Map 坐标文件中左边缘的第一个Map 坐标值。这样,有了启测点的脉冲坐标和Map坐标,再加上文件中记录的边缘芯片的Map 坐标,根据公式(3),可以计算出所有边缘管芯的脉冲坐标。在测试时,根据计算出当前行的最左和最右边缘的X 坐标,就可以确定出当前行的测试范围。以此类推,整个晶圆的测试范围也都可以确定。这样,针对同一型号的晶圆,扫描一次边缘得到边缘芯片的Map 坐标文件后,以后每次测试前只用查找启测点来重新确定脉冲坐标即可。图10为边缘扫描后的测试流程图。

1.2.4 优点与缺点

从实现方法可以看出,边缘扫描的优点有:①扫描范围小,消耗时间短;②同一型号的晶圆只用扫描一次边缘,以后每次测试该型号的晶圆只用简单查找一下首测点即可,利用率很高。

边缘扫描具有的缺点:①以管芯大小与间隔均匀为前提,适用范围有限制;②扫描得出的只是相对坐标,在实际测试中还要计算每个管芯的脉冲坐标。

1.3 两种方案的效率比较

设整个晶圆中的有效管芯个数为NT,边缘管芯个数为NE,电机走单个步距的平均时间为T1,电机走5 倍步距的平均时间为T5,智能相机平均匹配时间为TC,查找首测点的平均时间为TF,那么进行一次全片扫描的耗时TA 和进行一次边缘扫描的耗时TE 的计算公式分别为:

图8 扫描晶圆边缘流程图

图9 边缘扫描轨迹示意图

图10 边缘扫描测试流程图

以片径为200 mm,芯片大小为3 mm×3.1 mm的晶圆为例,计算可得有效管芯个数NT=3200 个,边缘管芯个数NE=120 个。运动参数如表1 所示。

以表1 的速度分别进行2000 次的单个步距走步和5 倍步距走步,计算单次走步的时间,如此重复5 次,求得平均值T1=109ms,T5=349ms。以类似的方法求得智能相机平均匹配时间TC=13ms。再进行10 次查找首测点步骤,计算平均时间TF= 11s, 则根据公式 (4) 和公式 (5):TA=7.205min,TE=1.814min。

表1 运动参数

可以看出,仅单次扫描一个晶圆,“边缘扫描”就比“全片扫描”要快约5 min:

TA-(TE+TF/60)=7.205-1.997=5.207 min。

若有10 个同一型号的晶圆需要测试,其扫描所消耗的时间差距就更大:

10TA-(TE+10TF/60)=70.25-3.647=66.603 min。

经过比较可以得出:两种扫描方式各有优缺点,“全片扫描”简单易行,但可能漏掉有效芯片,耗时较长,且不能重复使用扫描结果,效率较低;“边缘扫描”耗时短,与查找首测点配合使用,对同一型号的晶圆可以重复利用,在测试同一型号的多个晶圆时的效率优势非常明显。

2 结束语

本文从测试手机摄像头芯片引出“如何通过智能相机扫描晶圆的测试范围”这一问题,通过分析比较,找到了一种提高晶圆扫描效率的方案:边缘扫描。这种方案对于扫描管芯未划切、且管芯大小与间隔均匀的晶圆有很高的效率,并可以推广到其他需求和条件类似的设备中使用,如探针台等。

[1] E.R. Davies 著,Machine vision:theory,algorithms,practicalities(机器视觉:理论、算法与实践)[M].北京:人民邮电出版社,2009.

[2] 北京凌云光视数字图像技术有限公司. 图像和机器视觉产品手册[Z]. 北京,2007.

[3] 深圳度信科技有限公司,测试板V90 产品说明手册[Z].深圳,2009.

[4] 王建波,胡泓. 图像模板匹配技术在探针台系统中的应用[J]. 计算机与信息技术,2006,(1-2):13.