碳酸铅物料碱浸试验研究

杨 文,吴海国,李 婕,刘慧芳

(湖南有色金属研究院,湖南长沙 410100)

碳酸铅物料碱浸试验研究

杨 文,吴海国,李 婕,刘慧芳

(湖南有色金属研究院,湖南长沙 410100)

采用氢氧化钠浸出碳酸铅物料回收铅,试验考察了氢氧化钠浓度、反应温度、时间、液固比对碱浸的影响,确定碱浸的最佳工艺条件:NaOH浓度6 mol/L,液固比10∶1,温度90℃,浸出时间3 h。在此条件下,铅的浸出率可达92.77%。

碳酸铅物料;碱浸;铅浸出率

硫酸锌厂产生大量的铅渣,火法工艺处理低发热值的铅渣存在流程长、能耗高、环境污染大等问题,特别是烟气中二氧化硫和烟尘中铅的污染问题尤为严重。湿法工艺因适应性强、生产规模可大可小、污染小等优点而颇受关注[1,2]。

铅具有两性:既能形成高铅酸的金属盐,又能形成酸的铅盐。碳酸铅物料主要成分为PbCO3,故较少采用酸浸处理的方法。碳酸铅物料主要含铅,同时含少量的锌、锑等杂质,高浓度的碱液可以选择性浸出,铅在碱性溶液中形成铅的络合物,而其它杂质保留在浸出渣,这样保证了铅与其它杂质良好的分离,碱溶液中的铅极易通过电积提取出来。

采用废碱转型-碱浸-电积工艺回收铅渣中的铅,稀贵金属在浸出渣中得到大幅度的富集。铅渣转型有利于硫酸根的单独处理,减小电积铅后液的处理难度,转型的碳酸铅物料碱浸过程主要受碱浓度、液固比、温度、反应时间等因素的影响,为得到较高的铅浸出率,需针对这些影响参数进行试验研究。

1 试 验

1.1 试验原料

1.1.1 碳酸铅物料

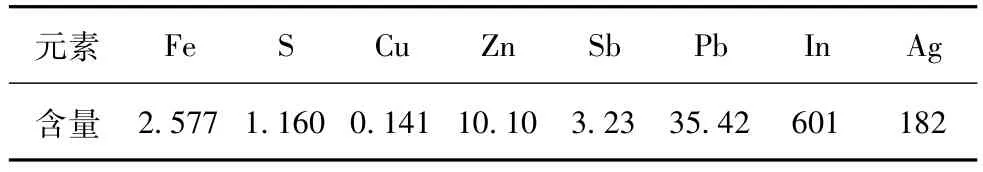

试验采用的碳酸铅物料是通过某硫酸锌厂的铅渣经废碱转型而来,经干燥、破碎、取样化学分析,结果见表1。

由表1可知,铅渣中含铅为35.42%、含硫为1.16%,同时还含锌、锑、铟、银等。

表1 碳酸铅的化学成分 %

1.1.2 烧碱

工业级氢氧化钠,含量≥99%。

1.2 试验原理与方法

1.2.1 试验原理

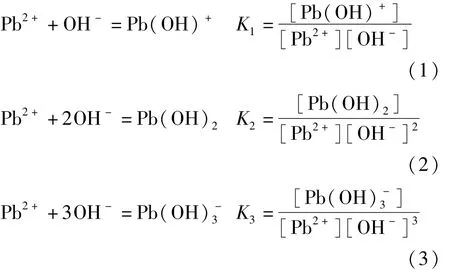

碳酸铅在碱性溶液易被离解,其中铅与OH-生成络合离子,络合离子主要有Pb(OH)+、[3],主要反应如下式:

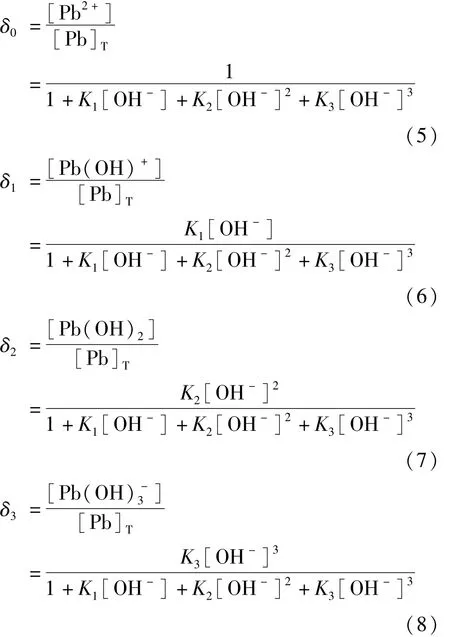

溶液中总铅的浓度为:

以δ0、δ1、δ2、δ3分别表示Pb2+、Pb(OH)+、Pb-(OH)2、的分布系数。

铅在碱性溶液中的累计稳定常数K1、K2、K3可从文献[4]查得。由式(5)~(8)可计算铅在溶液中各种形态的分布情况,当pH<5时,溶液中的铅以Pb2+形式存在;当7<pH<10,溶液中的铅大部分以Pb(OH)+的形态存在;当10<pH<12,溶液中的铅发生水解生成Pb(OH)2;当pH>12时,铅主要以的形式存在。

1.2.2 试验方法

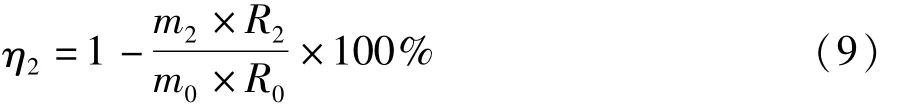

取100g碳酸铅物料和一定比例的NaOH溶液放入烧杯,置于电炉盘上,设定反应温度和搅拌速度,达到反应温度开始计时。碱浸反应结束后经过滤、热水洗涤。滤渣烘干、计重,取样分析渣含铅、锌,浸出率计算公式如下。式中:η2为浸出率/%;m2为浸出渣质量/g;m0为碳酸铅质量/g;R0为碳酸铅含铅或含锌率/%;R2为浸出渣含铅或含锌率/%。

2 结果与讨论

2.1 NaOH浓度的影响

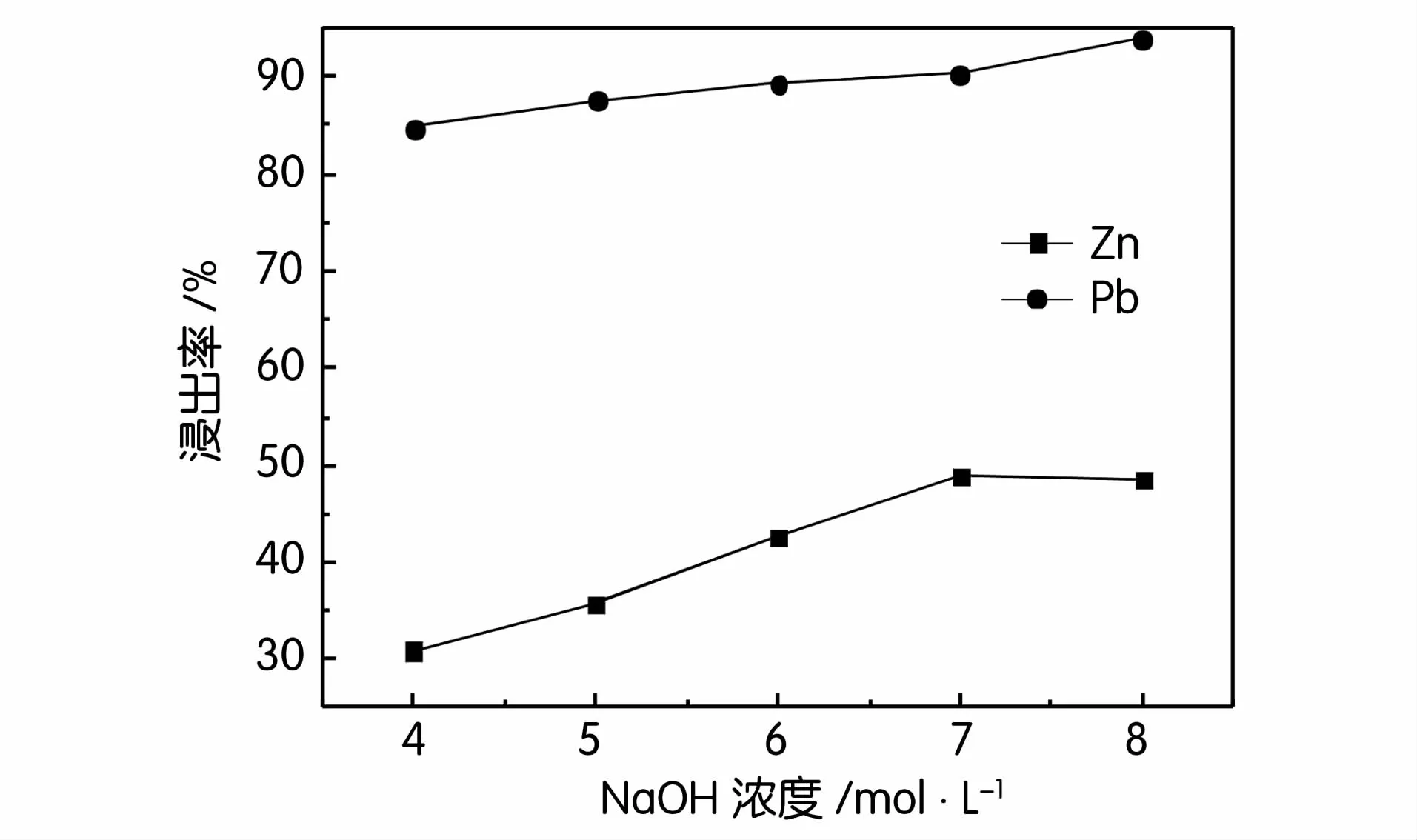

固定温度80℃,液固比为10∶1,时间为3 h,考察NaOH浓度对铅、锌浸出率的影响,结果如图1所示。

图1 NaOH浓度对铅、锌浸出率的影响

由图1可知,NaOH浓度升高,铅、锌浸出率随之增大。但NaOH浓度过高,浸出液粘度增大,影响过滤及后期电积液的导电性能。在试验过程中发现,NaOH浓度达到7 mol/L,浸出液粘度大,过滤速度慢,合理的NaOH浓度应为6 mol/L。

2.2 液固比的影响

液固比与物料的沉降速度等有关,固定NaOH浓度为6 mol/L,温度为80℃,时间为3 h,考察液固比对铅、锌浸出率的影响,结果如图2所示。

图2 液固比对铅、锌浸出率的影响

由图2可知,铅、锌浸出率随液固比增大而升高。液固比从6∶1到10∶1,铅、锌浸出率增大较为明显。液固比超过10∶1,铅、锌浸出率上升较慢。因此碱浸合理的液固比应为10∶1。

2.3 浸出温度的影响

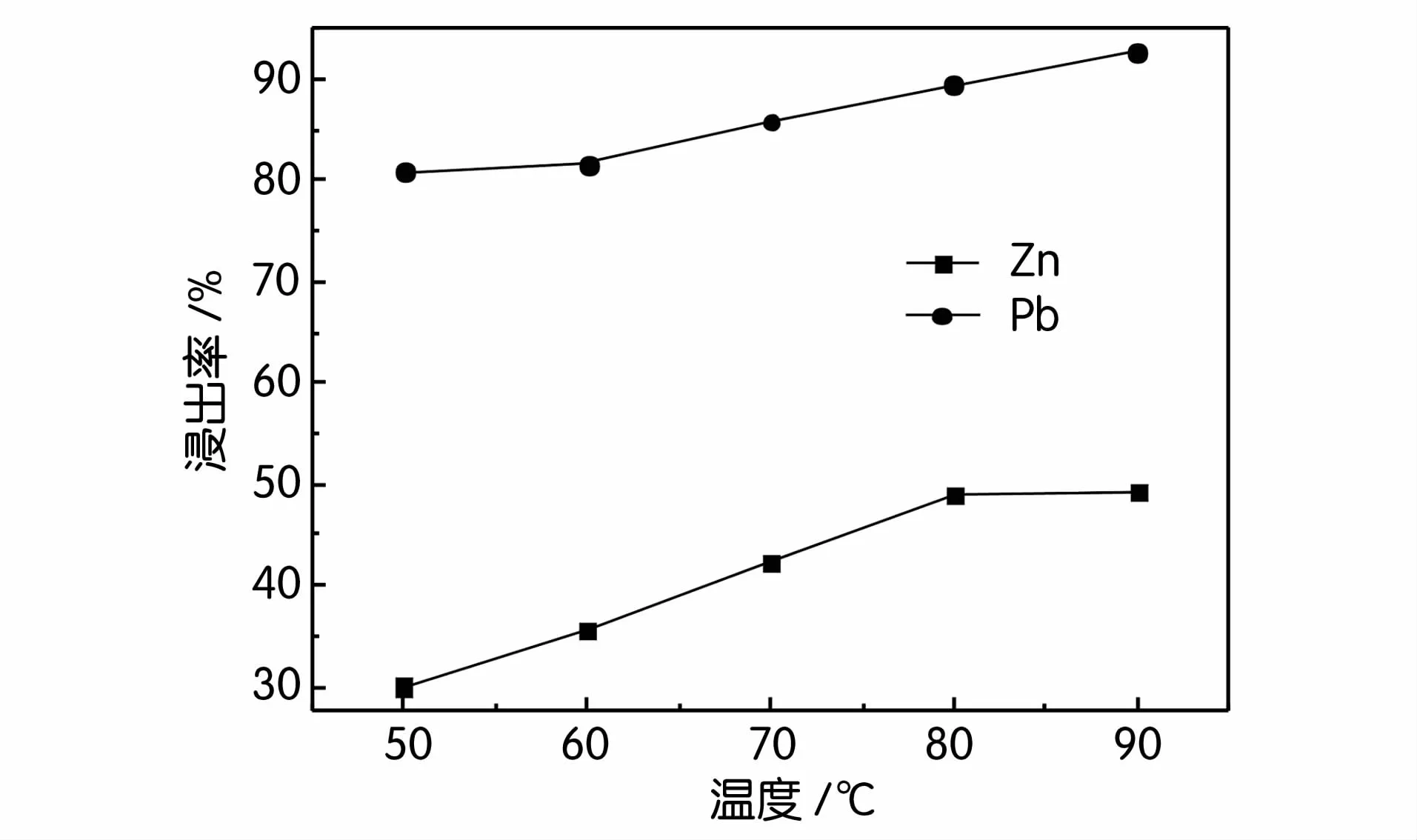

高浓度的碱液粘度较大,温度对碱液粘度有重要的影响。固定NaOH浓度为6 mol/L,液固比为10∶1,浸出时间为3 h,考察温度对铅、锌浸出率的影响,结果如图3所示。

由图3可知,铅、锌浸出率随温度的升高而增大。因为反应温度的升高,溶液粘度下降,溶质扩散速度加快,促进浸出反应的进行。浸出温度为90℃时,铅浸出率达到92.77%。温度过高,造成溶液蒸发损失大,因此合理的浸出温度应为90℃。

图3 反应温度对铅、锌浸出率的影响

2.4 浸出时间的影响

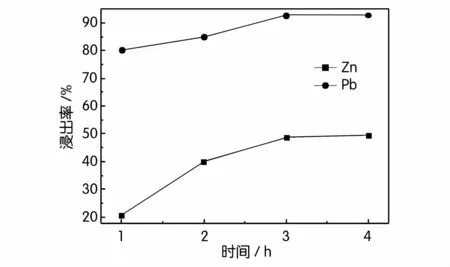

固定NaOH浓度为6 mol/L,温度为90℃,液固比为10∶1,考察反应时间对铅、锌浸出率的影响,结果如图4所示。

图4 反应时间对铅、锌浸出率的影响

由图4可知,浸出率随着浸出时间的延长而升高。浸出时间为3 h时,铅浸出率为92.77%。当浸出时间超过3 h时,铅浸出率增加不明显。考虑能耗、成本等因素,合理的浸出时间应为3 h。

在NaOH浓度为6 mol/L,温度为90℃,液固比为10∶1,时间为3 h条件下,碱浸渣率为47.78%,碱浸渣化学成分见表2。

表2 碱浸渣的化学成分 %

由表2可知,碱浸渣中含铅为5.36%,铅、锌浸出率分别为92.77%、46.27%,锑、铟、银和部分锌保留在渣中,从而使渣中铟、银等贵金属含量升高,提高了渣的附加值。

3 结 语

研究碱浸碳酸铅物料,可以得出以下结论:

1.提高NaOH浓度、反应温度、液固比和延长反应时间都有利于铅、锌的浸出。

2.碱浸小型试验的理想工艺条件为:NaOH浓度为6 mol/L,液固比为10∶1,温度为90℃,浸出时间为3 h,铅、锌浸出率分别为92.77%、46.27%。

3.通过碱性浸出,浸出渣中的Ag、In等元素含量明显升高,渣的附加值得到提升。

[1] 王德全,付一鸣.湿法炼铅的发展状况[J].有色金属(冶炼部分),1998,(6):5-7.

[2] 吴锡平.湿法炼铅新工艺研究[J].有色矿冶,1996,(5):32-37.

[3] 李洪桂.冶金原理[M].北京:科学出版社,2005.

[4] JA迪安.兰氏化学手册[M].北京:科学出版社,2003.

Experimental Study on Leaching from Lead Carbonate w ith Sodium Hydroxide

YANGWen,WU Hai-guo,LI Jie,LIU Hui-fang

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Lead was leached from lead carbonate with sodium hydroxide.The effects of potential,concentration of sodium hydroxide,reaction temperature,reaction time and solid/liquid ratio on the resultof alkali leachingwere investigated and the optimum conditions of alkaline leaching process were determined as follows:NaOH concentration of 6 mol/L,reaction temperature at80℃,liquid/solid ratio of 10∶1,and reaction time for 3 h.The leaching rate of lead can be up to 92.77%under these conditions.

lead carbonate;alkali leaching;leaching rate of lead

TF111.31

:A

:1003-5540(2014)05-0045-03

2014-07-19

杨 文(1984-),男,助理工程师,主要从事有色金属冶金、资源综合利用、工程咨询设计等工作。