易燃可燃液态化学品内河陆基灌装接卸工艺设计探讨

文/李少春 刘 佩 王 勇 甘文潇 傅学岐

化学品运输船舶到岸靠泊后,依靠船载泵、趸船和斜堤及岸上管系,将大宗易燃可燃液态化学品输送至陆域储罐区储存,尔后再经管输或汽车转运的方式运输到下游用户。但是,对于有多品种小批量易燃可燃液态化学品接卸作业要求的化工码头,出于土地及设备利用率、工程投资等诸多因素考虑,很难做到每一品种均设置接卸罐。简单的对驳直卸,作业安全无法保障,类似引发的事故屡见不鲜。因此,探寻一套安全可靠、经济合理、操作方便的工艺系统,解决小批量易燃可燃液态化学品接卸作业问题,是十分必要的。

一、系统工况特点及设计条件

在通常情况下,小批量液态化工品几乎不在码头停留,直接由运输船管输卸入汽车槽罐转运。码头陆域作业场按功能设置独立的接卸区,采用一组或多组基地式固定鹤位单车或多车同时灌装,每个鹤位灌装流量一般按100m3/h左右考虑。

前端船载泵所采用的泵型、技术参数及工艺流程等差异较大,泵型主要以螺杆泵为主,有的采用离心泵;流量为200、250、300m3/h,扬程0.8~1.2MPa不等;有的船载泵机组采用了变频技术,依据负荷变化自动调节泵转速以改变泵性、修正系统工作点,自适应能力强,节能降耗;有的泵机组采用三相异步交流电机作为动力源,泵出口设有旁通回流工艺,人工调节系统输出流量,完全依赖作业人员操作经验,自适应调控水平低,功耗大。

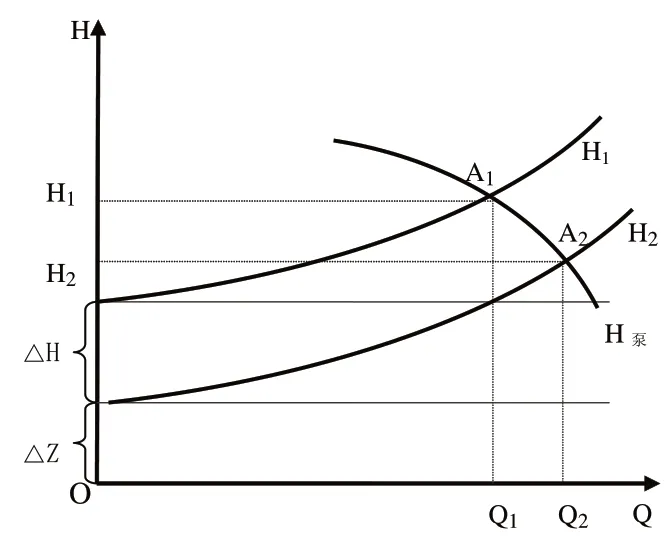

设计必须充分考虑介质密度、温度、不同水位对管路特性的影响,依据典型工况绘制出管路特性曲线图谱,每一次作业前与船载泵性能曲线复核,确定系统工作点,结合船上工艺流程编制出接卸作业实施方案,如图1所示。

△H——最高、最低水位之差;

△Z——最高水位至鹤位相对高差;

H1——最低水位管路特性曲线;

图1 系统工作点校核示意图

H2——最高水位管路特性曲线;

H泵——船载泵性能曲线;

A1——最低水位系统工作点;

A2——最高水位系统工作点。

二、工艺系统安全技术措施

化工码头的主要事故类型为火灾爆炸,在这类事故中由静电引发的约占13%,对驳直卸工艺过程静电直接进入汽车槽罐,稍有不慎极易产生静电火花引发火灾爆炸事故,因此,控制与消除工艺过程静电影响是非常重要的。从构成静电事故的四个条件着手,采取抑制静电产生、加速静电释放、避免静电放电、消除或降低火灾爆炸环境危险等措施,能够有效防止静电事故发生。

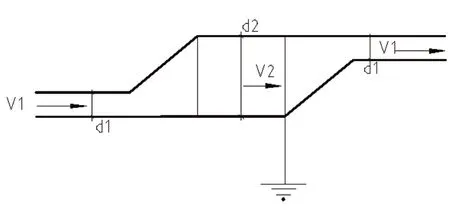

图2 静电缓和器结构示意图

控制流速是减少静电产生的有效方法,易燃可燃液体的电阻率各不相同,其允许流速与电阻率密切相关,电阻率越高,允许流速越低。以成品油为例,一般初装流速小于1m/s,灌装流速不大于4.5m/s。灌装方式尽可能采用槽罐底部下装,在只能采取顶部灌装时,应将鹤管伸至槽罐底部,控制初装流速,当达到液下浸没后再调高流量。

工艺设备与管道按规范要求做好跨接与接地之外,在系统终端靠近灌装鹤管根部处安装静电缓和器或静电消除器,使介质工艺静电在进入汽车槽罐之前得以缓和、消解与逸出,将剩余静电荷辐值控制在安全可接受范围,如图2所示。

汽车槽罐内应保持清洁干净,不得有落入罐内的浮游导体和其它杂物,如液面计浮子、量油筒、垫片等金属物;罐内壁、人孔、鹤管等基面光滑平整不得有尖突物,以免形成电荷收集器出现放电。

尽可能实现密闭灌装,将罐内可燃气体集中引入回收装置或安全放散。

高液位自动报警与防溢流紧急切断、可燃气体检测与报警、静电接地报警与人体静电消除扶手、接卸作业区废液收集与安全水封等,是事故预防、事故控制、减少与消除事故影响的重要手段,也是化工码头接卸作业必不可少的安全技术措施。

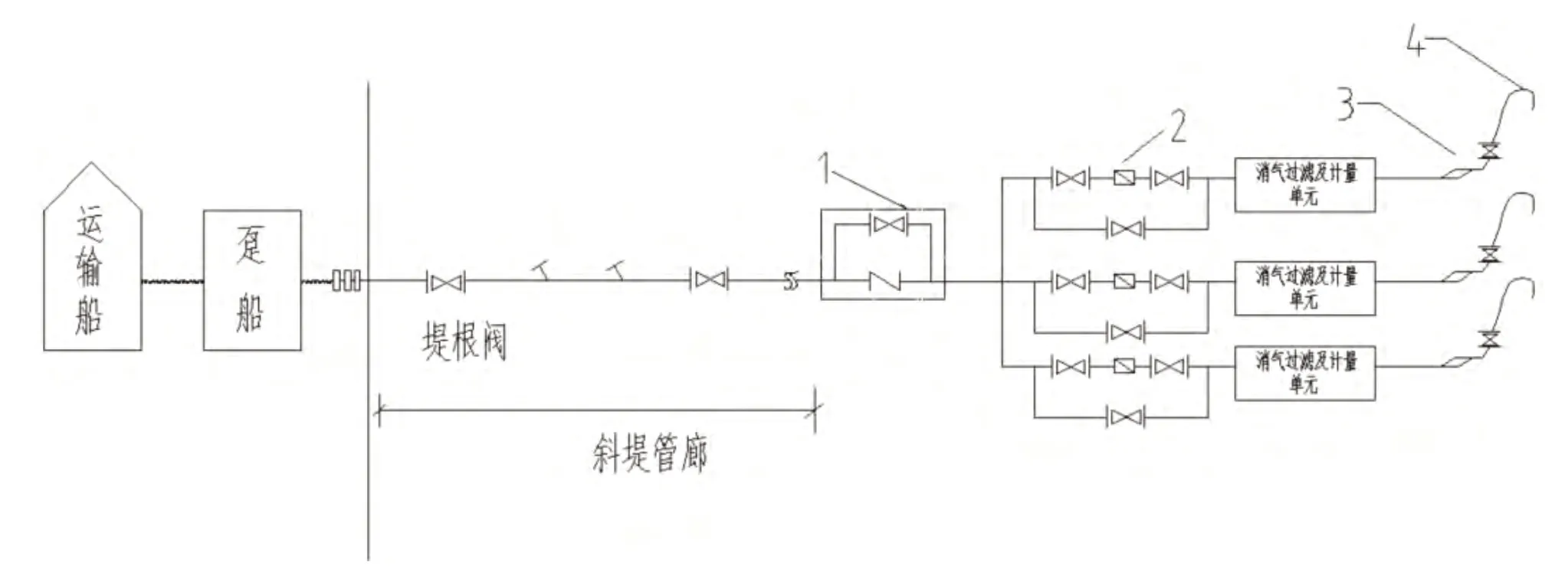

三、陆域汽车灌装工艺流程

船载泵配置及工艺形式的不确定性,要求码头岸上接卸系统工艺流程应具有较强的适应性与兼容性。对于仅设一组接卸鹤位的,船载泵的额定流量往往大于后端的灌装允许流量,前后端不匹配,人工调控难以做到准确、及时,作业时间长,劳动强度大,功耗高,系统工作可靠性受人为因素制约。在灌装单元加入自力式稳流装置,有利于提高系统的本质安全和稳定性,见图3。

图3 恒流阀、静电缓和器安装示意图

图4 多鹤位基地灌装式接卸工艺流程示意图

对于多鹤位灌装的工艺系统,应当考虑瞬变流影响,当同时灌装系数变换或各灌装单元流量调节时,系统内流量、压头会产生波动形成不稳定流,各单元前端安装一组恒流阀,可有效防止单元间的相互影响,保证系统工作稳定和防止水击事故发生,如图4所示。

工艺系统配置应能满足排空作业需要,所有工艺管线及设备在作业完成后,均能够放空排尽吹扫干净,以实现理化性质相近的小批量液态化学品接卸系统共用。

内河化工码头作业场设置专门的接卸区,工艺设备固定安装,系统强化静电预防措施以及调控自适应能力,所构成的陆域基地灌装式接卸工艺,能够满足多品种小批量易燃可燃化学品的接卸作业安全要求,对于提升内河化工码头的技术水平具有积极促进作用。

1.《石油库设计规范》GB50074—2002

2.《装卸油品码头设计防火设计规范》JTJ237—99

3.《油库技术管理》中国石油出版社 2007年5月