关于装载机前工作灯灯架设计的工艺分析

陈超, 孙立民, 廖军荣

(广西柳工机械股份有限公司,广西柳州450007)

关于装载机前工作灯灯架设计的工艺分析

陈超, 孙立民, 廖军荣

(广西柳工机械股份有限公司,广西柳州450007)

对装载机前工作灯及灯架进行了全新的设计,根据工艺流程,对各零件按工序进行分析,对总成件的主要拼焊工序进行三维截面分析,改进后的结构在工艺上是可行的,工作灯安装支架满足工艺性,设计合理。

全新的设计;工艺性;截面分析;设计合理

0 引言

随着市场经济由高速发展向稳健发展过渡,工程机械产品也逐步迈向了一个新的时代,在以产品质量赢取市场的同时,外形美观如流线型等各种造型也被注入于工程机械产品中,但鉴于工程机械的重工性质,无疑对产品的工艺和制造是一种挑战。

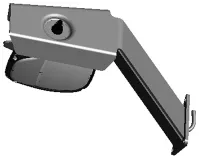

1 前工作灯整体造型及工艺流程

某型号装载机是我公司最新推出的新产品,在产品的工作性能和可靠性指标满足要求的同时,外观造型也成为将产品推向市场的焦点,作为依附于车架上的前工作灯,其外观对整车的造型有很大关系,于是对前工作灯及灯架进行了全新的设计,为了便于生产和大批量制造,在设计的全过程中进行了认真的工艺分析及研究。图1为前工作灯的整体造型,其工艺流程如表1。

图1 装载机前工作灯

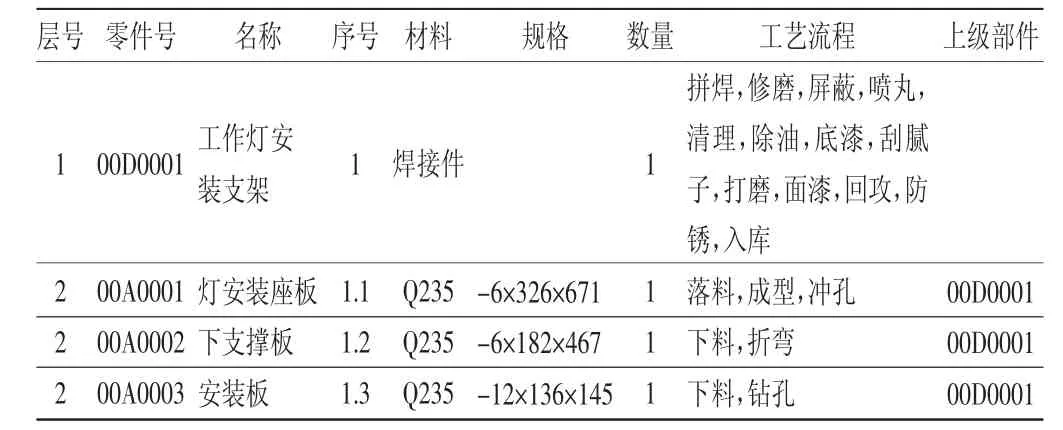

表1 前工作灯工艺流程

2 灯架的工艺性分析

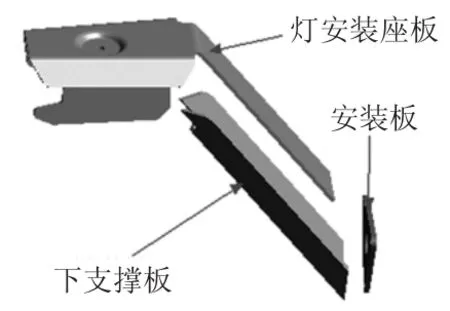

灯架整体为拼焊件,分为3部分,如图2。

图2 灯架三部分结构

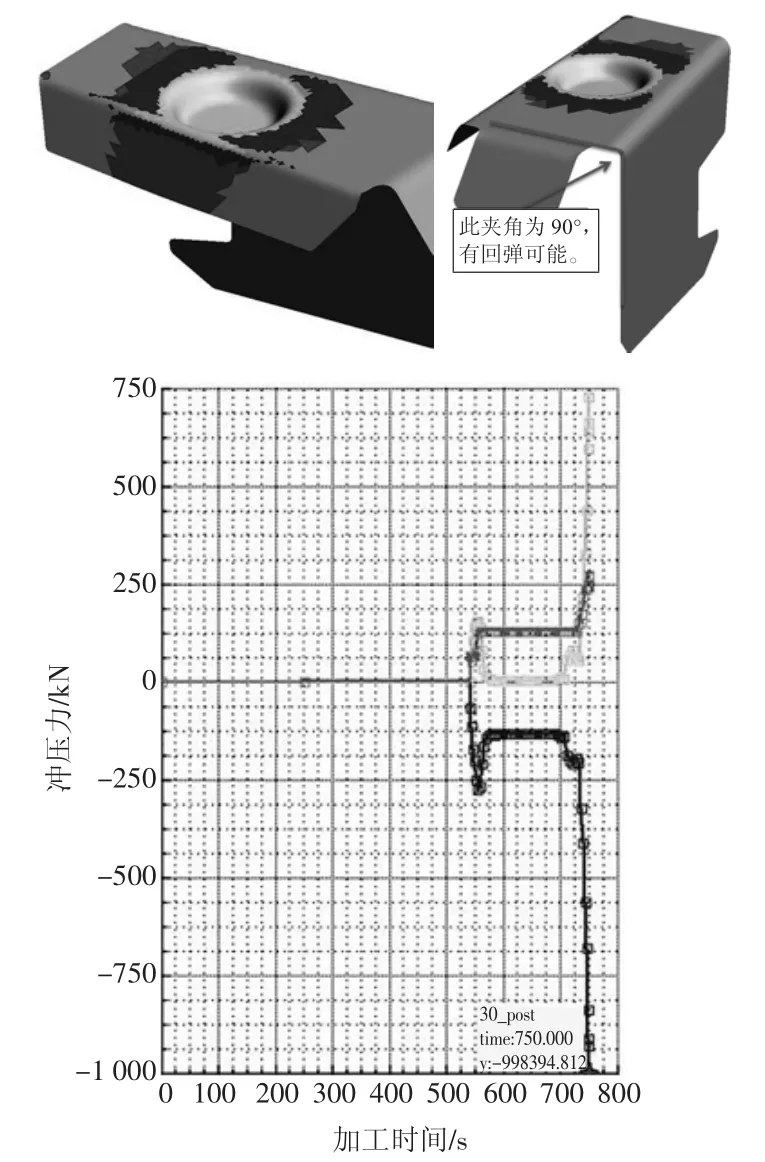

1)灯安装座板。材料Q235,厚度T=6 mm需要3道工序完成:落料→成型→冲孔,其冲压工艺分析见图3。

通过软件对安装座板进行冲压工艺分析可知,其设计可行,能够在保证质量的情况下实现冲压,并能在制造的过程中克服可能出现的90°回弹。

图3 冲压工艺分析

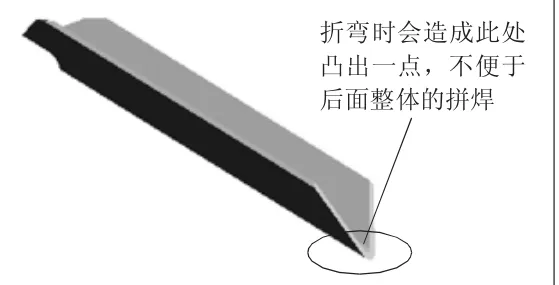

2)下支撑板。材料Q235,厚度T=6 mm,需要下料、折弯两道工序完成。

如图4,折弯后会出现凸起,应该留有工艺缺口便于完美成型,并利于后面的拼焊。

3)安装板。材料Q235,厚度T=12 mm,需要下料、钻孔两道工序完成,工艺上能保证质量。

图4 折弯后出现凸起

图5 焊接工艺分析(截面)

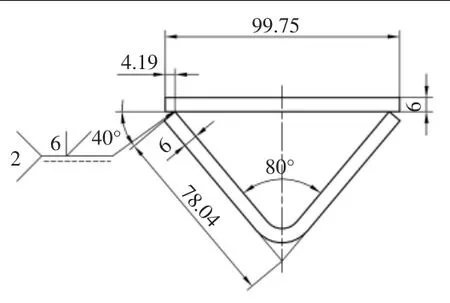

工作灯安装支架工艺分析。制造支架总成需要的工序:拼→焊→修磨→屏蔽→喷丸→清理→除油→底漆→刮腻子→打磨→面漆→回攻→防锈→入库,计14道工序。本文主要对其拼焊工序进行工艺分析,拼搭时需要制作专用拼搭工装,焊接工艺分析见图5截面。

对安装座板和下支撑板的拼焊做截面如图5,此处的焊缝为天然形成的单边V形焊缝,折弯板形成内腔密封结构,因此里面无法施焊,考虑到灯架重量较轻,可以不焊里边,外边40°的角度满足焊枪的施焊空间,但因上盖板尺寸4.19 mm会导致6 mm的焊缝不能满足,同时下料的尺寸偏差和折弯压型的偏差累计也会导致尺寸4.19 mm不稳定,给后序带来困难,以至于没有焊缝空间,因此应将安装座板上的盖板加宽处理到105 mm。

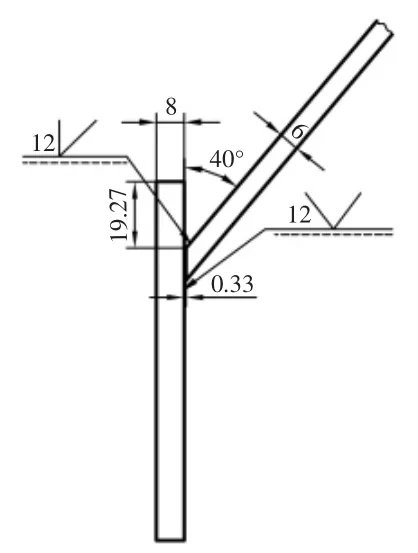

对安装座板和安装板做截面如图6,其上边焊缝为单边V形焊缝,40°的角度满足焊枪施焊空间,焊缝尺寸为12mm,但因安装座板板厚为6 mm,12 mm的焊缝会导致座板焊穿,因此建议将焊缝尺寸设计为6 mm;下边的焊缝为V形焊缝,施焊空间可行,同上将其焊缝尺寸设计为6 mm。

图6 安装座板和安装板截面

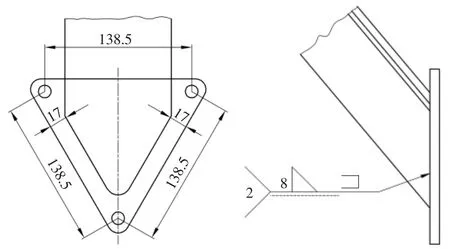

图7 两边对称的角焊缝

对下支撑板和安装板进行工艺分析,如图7可以看到是两边对称的角焊缝,焊缝尺寸8 mm,施焊空间满足工艺要求,焊接可行。

其总体的工艺为:先将安装板和下支撑拼焊,再拼焊安装座板。

3 结语

综上所述,经建议更改后的结构在工艺上可行,工作灯安装支架满足工艺性,设计合理。

(编辑启 迪)

TP 391.7

A

1002-2333(2014)05-0166-02

陈超(1985—),男,助理工程师,主要从事装载机构件产品线技术质量及制造工艺研究等。

2014-03-12