用特殊方法加工翻车机大圆弧齿块

周翔

(四川鸿舰重型机械制造有限责任公司,四川攀枝花617063)

用特殊方法加工翻车机大圆弧齿块

周翔

(四川鸿舰重型机械制造有限责任公司,四川攀枝花617063)

介绍了翻车机扇形齿块用途,以及零件技术要求和结构,通过对其加工工艺性进行分析,选取几种加工方案对比,确定用专门工艺板定位加工,取得了较好技术效果。

特殊方法;加工;翻车机;齿块

0 引言

翻车机是一种用来将装有散料的铁路敞车与转子一起旋转,当转筒旋转一定角度,车内的散状物料在自重作用下卸入地下的机械设备。具有提高生产效率,节约劳动力,改善劳动条件,使卸车作业完全实现机械化和自动化作用。

攀钢烧结厂使用的是“C”型翻车机,由前后C型端环、3个横梁用螺栓组合成一体,端环由钢结构、轨道、传动齿条组成。翻车机转子两端环轨道、齿条分段用螺栓连接,环形轨道起支承导向作用,扇形齿块连接成齿圈起传递动力作用,与传动装置的小齿轮啮合,受小齿轮的驱动往返旋转完成翻车机的翻卸动作。

翻车机齿块使用频率高,承受载荷大,损坏更换频繁。但因外形尺寸大,超出一般设备加工能力,因此采取外委加工。但是外委制造周期长,运输成本高,维修不便,不能满足生产需求,因此实现自产化才能解决上述问题。

1 零件分析

1.1 零件技术要求

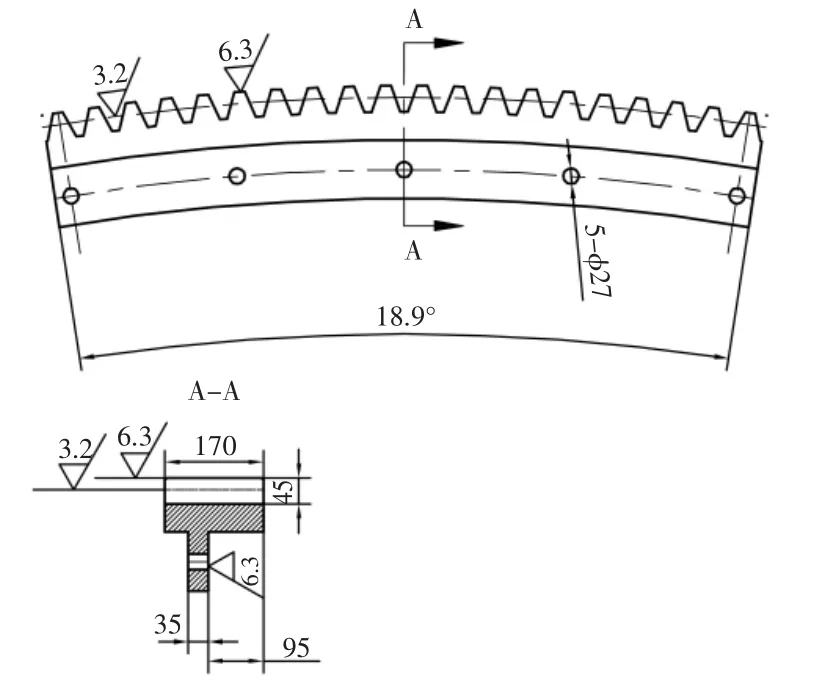

零件如图1。材料ZG35CrMo,调质处理硬度220~270HB。齿块内径φ7 250 mm,齿顶圆外径φ7 640 mm,齿宽170mm,两侧面夹角18.9°,5-φ27中心距φ7350 mm,模数Mn=20 mm,完整齿数Z=380,齿块有效齿数Z=20,压力角α=20°,螺旋角β=0°,齿顶高系数ha*=1,变位系数ξ=0,固定弦齿高Ha=14.95mm,固定弦齿厚S=27.74 mm。

1.2 零件结构分析

齿块为不完整圆弧,每件扇形齿块是圆环一段,通过5个孔与转子端环联接,多件齿块连成齿圈。应满足以下条件:

1)齿面调质,以提高综合机械性能,保证使用寿命。

图1 齿块零件图

2)5-φ27与齿相对位置正确,保证相邻齿块装配节距相等。

3)每个齿块齿向、节距和齿厚正确,避免发生干涉、振动和冲击。

2 加工工艺性分析

1)内外圆为非整圆,且直径非常大,超出公司立车最大加工直径,无法装夹,难以直接加工外形。

2)齿顶圆超出现有滚齿机最大加工直径范围,不能用滚齿机直接装夹和加工齿形。

3)按划线加工,加工误差大,难以保证齿距和齿形精度。

3 加工方案比较

以公司现有加工设备和加工能力,齿块内外圆尺寸只能用数控铣床进行精确加工。齿形的加工是全部加工难点,经研究有以下6种方案,对其进行分析比较如下:

1)划各齿加工线。用插床或镗床按划线找正,工作台旋转角度,加工质量主要取决于操作者技术水平和工作台旋转精度,用样板检查控制齿形和节距,齿形和累积误差大,齿面粗糙度差。

2)数控铣直接用立铣刀加工齿。由于齿槽尺寸小,使用的铣刀直径相应小,刀刃长度短,不能将整个齿长加工完。

3)数控铣采用平铣刀加工齿。刀轴不能按齿中心夹角自动偏转和确定相应齿槽中心位置。

4)数控铣从端面用立铣刀加工30 mm高一段齿长,作为加工全部齿形的找正基准,插床或镗床按基准齿槽对刀加工剩余齿长部分,存在工作台旋转误差和找正误差,不能保证齿中心位置,分度误差大,上下齿接刀不重合。

5)把工件放在工作台内,镗床或插床工作台回转,每加工完一个齿后,铣刀要左右、前后移动一定距离,因此确定每个齿中心位置计算困难。

6)用工艺板和工艺块找正定位加工。工艺板上工艺块前面与加工齿槽中心线垂直平分。按工艺块找正就直接确定了齿槽中心位置,测量齿厚控制齿深,减少按样板逐个加工产生的累积误差,如图2。

图2 工艺板使用

经过方案对比分析可知,第6种方案操作简单,加工精度高,因此决定采用此方案。

4 技术措施

1)先按划线找正粗加工,用数控铣床加工内外圆,用镗床加工齿槽,提高效率;

2)一次性装夹精加工内外圆和孔,保证齿与把合孔位置精度;

3)用数控铣床直接将5-φ27按φ27H7加工,既保证孔位置精度,又作为内外圆直径间接测量基准,解决了大直径圆弧直径精确测量问题。只需测量加工内圆φ7 250至5-φ27H7孔壁距离(7 350-7 250)/2-27/2=36.5,根据偏差情况调整对刀,从而保证φ7 250准确。以此为基准测量外圆距离(7 640-7 250)/2=195,间接控制外圆尺寸准确;

4)以5-φ27H7为工艺板安装基准,不必在工件其它位置重新加工基准,既减少了加工量,又保证与齿相对位置,相邻齿块装配节距标准;

5)工艺板上5-φ27H7与齿块位置对应,其上安装工艺块的22-φ20H7在每齿中心线上,相邻两销中心线与齿槽中心线垂直平分。按工艺块找正加工一个齿槽后,以相同方法加工其余齿。

5 工艺方案

5.1 齿块粗加工

1)划全线,以不加工面为基准划十字找正线和各面加工线;

2)数控铣床按水平线和十字线找正,粗加工内外圆和上端面、两侧面,单边留余量3 mm;

3)数控铣床以已加工平面为基准粗加工另一端面;

4)划线,在齿端面按已加工面为基准划十字找正线和齿槽中心线;

5)镗床按线找正粗加工齿槽,单边留余量3 mm,用样板检查。

齿块热处理调质硬度为210~240HB。

5.2 工艺板加工

1)数控铣床加工外形;

2)数控铣床加工5-φ27H7定位销孔;

3)数控铣床加工20-φ20H7工艺孔。

5.3 工艺块加工

1)加工外形;

2)加工2-φ20H7定位销孔。

5.4 齿块精加工

1)划全线,以粗加工平面、内圆以及齿形为基准划十字找正线和各面加工线;

2)数控铣床按水平线和十字线找正,精加工内外圆和上端面、两侧面;

3)工件不动,按坐标加工5-φ27H7作内外弧测量基准和工艺板安装基准;

4)翻面以已加工平面为基准加工另一端面;

5)镗床按已加工平面和圆弧找正;

6)先将工艺板和工艺块安装在中间齿槽位置;

7)旋转工作台,用百分表按工艺块前面找直正,确定齿槽中心线角度;左右移动工作台用寻边器按工艺块两侧面找镗杆轴心,确定齿槽中心;

8)主轴左右中心不动,用指形铣刀完成第一齿槽加工,用样板检查槽形;

9)旋转工作台,取下工艺块放在相邻齿槽位置两销上,按上述方法找正,用齿厚卡尺检查,完成第二齿槽加工;

10)依此类推,顺次完成其它齿加工。

6 结语

经过实践证明,该工艺方法能保证尺寸精度满足图纸技术要求,简单易行,不完全依赖机床精度和工人技术水平,解决了用通常机床不能加工难题,从而保障了生产供应。

[1] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2007.

[2] 成大先.机械设计图册[M].北京:化学工业出版社,2000.

[3]《重型机械标准》编委会.重型机械标准[S].北京:中国标准出版社,1998.

(编辑:启 迪)

TH 162

B

1002-2333(2014)04-0209-02

周翔(1974—),男,工程师。

2014-01-20