基于IE改善的动力电池组装线的流水化作业

韩成祥

(合肥国轩高科动力能源股份公司,合肥230011)

基于IE改善的动力电池组装线的流水化作业

韩成祥

(合肥国轩高科动力能源股份公司,合肥230011)

动力电池具有单体电压高的优点,但是在高电压下,水分容易发生分解,产生胀气现象,导致电池报废,因此电池组装线应用IE改善思想,减少电池在制品暴露在空气中的时间,可降低报废率。通过对电池组装线运用取消、合并、降低在制品周转量、调整设备布局等IE改善方法,实现了流水化作业。IE持续改善模式在公司生产效率的提高和生产成本的降低方面发挥了重要作用。

动力电池;组装线;IE改善;流水化

0 引言

工业工程(IE)是在人们致力于提高生产效率、降低成本的实践中产生的一门学科;它是把技术和管理有机地结合起来,研究如何使人、设备、原料等生产要素组成生产力,以更高和更有效运行,实现提高生产率目标的工程学科。IE是工业化生产的产物,20世纪初起源于美国,20世纪80年代引入我国。通过程序分析、时间分析、动作分析等多种研究方法,可达到提高提升生产效率、降低生产成本的目的。

动力电池具有电压高的优点,但是在高电压下,水分容易发生分解,产生胀气现象,导致电池报废。因此在组装过程中应用IE改善方法,可减少电池在制品暴露在空气中的时间,降低水分的吸入量,降低报废率,提升电池质量水平。

1 分析改善

通过对电池组装线的生产现状进行分析,运用IE改善方法,对一些工序采用取消、合并、重组、简化等方法,实现整条线流水化作业,提高流水线的平衡率,减少电池在组装线上的滞留时间,降低电池胀气报废率,最终实现提高组装线生产效率、产品质量、降低成本的目的。

1.1 生产现状分析

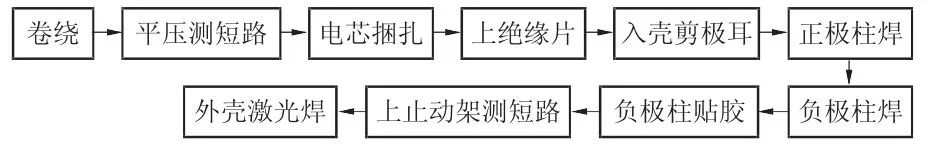

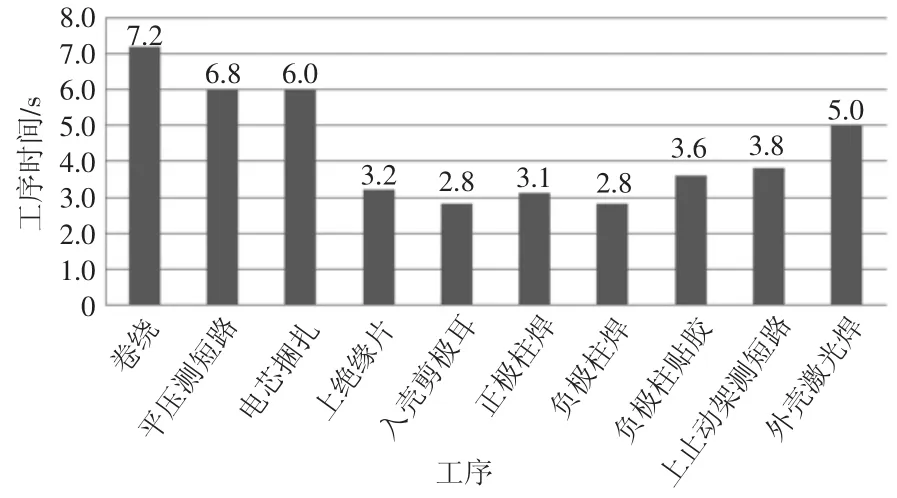

改善前,电池组装线的工艺流程如图1所示,首道卷绕工序每台卷绕机装满周转盘100个卷芯后才流转到下道工序,中间平压、包胶、顶盖焊接等工序,每个工位上均堆满在制品,后道激光焊接工序的在制品装满周转盒才进行周转。各工序操作人员配置较多,作业混乱,人员来回走动较多,作业时间如图2所示。

图1 改善前电池组装线工艺流程图

分析生产状况的主要原因是:1)各工序周转速度慢,工序间均积压大量的在制品,需要反复搬运,产生大量的搬运浪费;2)各工序人员分工不明确,工序快慢差异较大,作业忙闲不均,产生大量的等待浪费;3)现场设备布局与线体距离较远,人员来回走动较多,产生大量的动作时间浪费。

图2 改善前电池组装线工序时间

1.2 IE改善

根据生产现状分析的主要原因,采取以下IE改善方法:首先,降低在制品的周转数量,采用皮带流水线代替周转箱进行工序间的流转作业,消除了大量搬运浪费。由于每个电池需要3个卷芯,除了首道卷绕工序每3个卷芯放到皮带流水线上进行流转,其它如平压、包胶、激光焊接等所有工序均通过皮带流水线实现“一个流”自动流到下道工序。其次,通过工序间优化组合,对部分忙闲差别较大的工序调整进行分解与合并,并根据节拍相应调整操作人员,消除忙闲不均现象。如将电芯平压测短路、电芯捆扎瓶颈工序分别分解成平压、测短路和包小胶、包大胶两个工序,并根据节拍对操作人员配置做相应调整;将上绝缘片、正极柱焊、负极柱焊等较闲工序,减少人员配置,使其作业时间接近线体其它工序作业时间,改善后的工艺流程如图3所示。最后,对现场的设备布局进行调整。实现操作人员伸手即可取、放在制品。分别将卷绕、激光焊接等线内设备搬近流水线,将外壳包胶、测漏等线外工序也搬近流水线,减少取放在制品距离。

图3 改善后电池组装线工艺流程图

2 改善效果

图4 改善后电池组装线工序时间

1)提高了周转速度。降低线体在制品的周转数量,消除了各工序大量的在制品搬运浪费,实现“一个流”流转,在制品在各工序滞留平均时间由改善前235 s降低至7 s; 2)实现了“一个流”作业。提高生产线的平衡率,减少大量的等待浪费,平衡率由改善前的59%提高到改善后的88%,改善后的各工序作业时间如图4所示。3)生产周期降低。平均每个电池的生产周期由改善前的2 000 s降低至改善后的91 s。4)人员减少。改善后单班作业人员由改善前47人减少至37人。

3 结语

电池组装线通过IE改善,实现了“一个流”作业,周转时间降低228s,线体平衡率提高29%,生产周期降低了1909s,每班减少操作人员10人。IE持续改善模式必将在公司生产效率的提高和生产成本的降低方面发挥重要作用。

(编辑:启 迪)

TM910

B

1002-2333(2014)04-0181-02

韩成祥(1981—),男,副总工程师,硕士学位,研究方向为动力电池设计等。

2014-01-23