大功率齿轮箱润滑系统设计计算方法

刘小刚, 孙璐, 刘立锐, 牛学良

(陕西秦川机床工具集团有限公司,陕西宝鸡721009)

大功率齿轮箱润滑系统设计计算方法

刘小刚, 孙璐, 刘立锐, 牛学良

(陕西秦川机床工具集团有限公司,陕西宝鸡721009)

大功率齿轮箱一般采用强制喷油润滑系统,具有润滑充分、精确控制等优点。但仅凭经验设计易出现润滑过量、润滑不足和润滑不均衡等问题。文中结合设计经验和实际,提出一种系统计算大功率齿轮箱润滑系统的方法。

大功率齿轮箱;润滑系统;喷油润滑

0 引言

润滑油在两个工作面之间形成润滑油膜,在两个工作面受到载荷和相对运动的作用下,油膜内部由于摩擦导致温度上升,通过润滑系统将油膜产生的热量带走,而该热量正是工作面之间的功率损失。在齿轮箱中,产生热量的功率损失有:轮齿系统的功率损失Pg、轴承(本文仅考虑滚动轴承)功率损失Pb和密封件的功率损失。由于大功率齿轮箱一般采用机械密封,密封件不产生摩擦热,故本文不予考虑,如果采用摩擦密封则应根据具体形式计算出相应的功率损失。根据润滑油的比热容、允许温升和压力可计算出各个润滑点的润滑油量和喷嘴直径,进而可以确定齿轮箱总润滑油量及其他润滑参数。

1 轴承损失功率计算

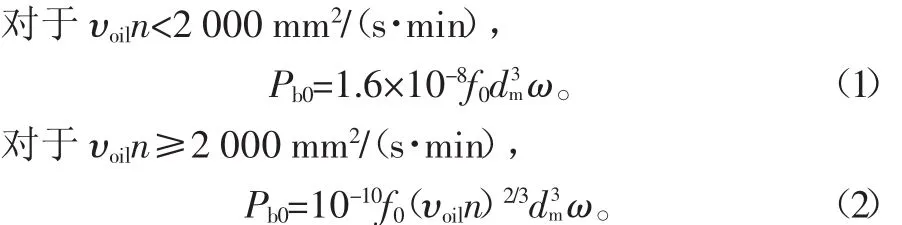

轴承功率损失Pb包括两个分量[1],即与负载无关的分量Pb0和与负载相关的分量Pb1。

式中:υoil为工作温度下润滑油的运动黏度,mm2/s;n为轴承转速,r/min;f0为与轴承型式及润滑相关的系数;dm为轴承中径,mm;ω为轴承角速度,rad/s。

与负载相关的分量Pb1计算如下:

式中:f1为轴承系数;P1为等效轴承载荷;a、b为指数。

另外,在承受轴向负载的滚子和滚针轴承的情况下,还会产生一项附加损耗Pb2:

式中:f2为轴承系数;Fa为轴承承受的轴向力。

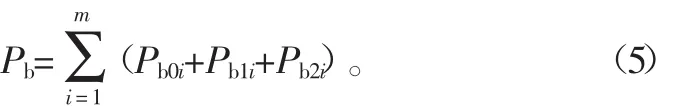

所以,齿轮箱中轴承的损失的功率为:

m为轴承个数。单个轴承的损失功率为:

2 齿轮损失功率计算

齿轮损失功率可按照文献[1]中的方法进行计算,但是比较繁琐,这里介绍一种比较简单的齿轮损失功率计算方法:

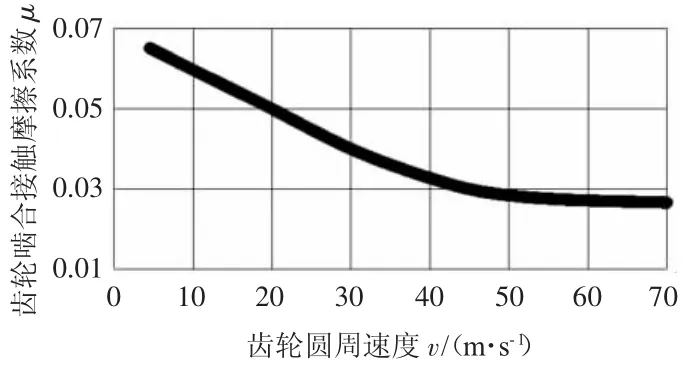

式中:P为齿轮装置的额定功率,W;f为与两齿轮齿顶高有关的系数,当ha≤mn,f=2.3;当ha=(1~1.8)mn,f=3.1;μz= 1.25μ,μ为齿轮啮合接触摩擦系数,由图1根据滚动速度之和v∑=2vsinαt′确定,v为齿轮圆周速度,m/s;“+”用于外啮合,“-”用于内啮合。

图1 齿轮速度与啮合摩擦系数的关系图

3 各润滑点润滑油量计算

我们认为各个轴承及齿轮损失的功率全部产生热量,并且这部分热量完全通过各个润滑点的润滑油温度上升来吸收带走,因此可以得到以下结论:

系统产生的热量PH等于润滑油吸收的热量Poil,系统产生的热量就是式(2)和式(3)中计算的功率损失值,润滑油吸收的热量计算如下式

式中:Poil为润滑油吸收的热功率,J/s;ρ为润滑油密度,一般取0.86 kg/L;Q为润滑油的流量,L/min;c为润滑油的比热容,J/(kg·℃);驻T为润滑油的温升(根据齿轮箱要求设定)。

因此,各润滑点的润滑油量计算如下式

t为润滑点数量。

4 各润滑点润滑参数计算

计算出每个润滑点的润滑油量后就可以根据润滑油的出口压力来确定各喷油点的喷嘴直径了,小孔流量公式如下式:

式中:Cd为流量系数,一般取0.6;A0为喷孔面积,mm2;驻p为喷孔内外压力差,一般取0.15~0.30 MPa。

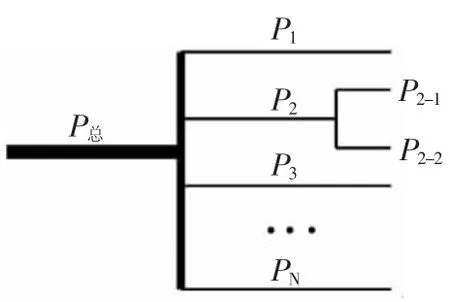

润滑系统中还应计算润滑管路的通径,润滑管路结构类似树状结构,有主管路、次管路及各分支管路,如图2所示,根据下游流量总和由下式计算管路直径:

图2

式中:d为管路直径,mm;Q为该管路的流量,L/min;v为管路中润滑油的流速,取1.3 m/s。

5 结论

对于大功率齿轮箱的强制喷油润滑,本文详细计算了轴承、齿轮的功率损失,并据此计算各个润滑点的喷嘴直径和管路直径,为大功率齿轮箱润滑系统设计计算、元器件选型提供了一种快速可行的计算方法。采用此方法设计的润滑系统已成功用于多种规格的齿轮箱中,实践证明,本计算方法适用于大功率齿轮箱的强制润滑系统。

[1] BS ISO/TR 14179-2:2001 Gear Thermal capacity Part 2:Thermal Load carrying capacity[S].BSI,2001.

[2] 章宏甲,黄谊.液压传动[M].北京:机械工业出版社,1993:26-41.

[3] 张展,张弘松,张晓维.行星差动传动装置[M].北京:机械工业出版社,2007.

(编辑:启 迪)

TH 117

A

1002-2333(2014)04-0069-02

刘小刚(1984—),男,助理工程师,主要从事大功率齿轮箱的设计研发等。

2014-01-02