提升天然气改质节能降耗水平的新思路

上海浦东煤气制气有限公司 蔡国光

提升天然气改质节能降耗水平的新思路

上海浦东煤气制气有限公司 蔡国光

根据现有天然气循环催化裂解工艺中发现的不足,从自动控制角度提出解决天然气转化率不高、蒸汽浪费较多问题的新方法,通过实施应用有效减少生产过程中的能源损耗,对同类生产装置提升节能降耗水平具有一定示范意义。

天然气 改质 节能降耗

0 前言

天然气常压循环催化裂化制改质气工艺(简称CCR工艺)的原理是天然气与水蒸气在催化剂的作用下,进行水蒸气转化反应,生成H2、CO。其特点是反应过程为吸热反应,热量通过天然气燃烧产生的高温烟气提供。

CCR的生产流程见图1。

图1 天然气改质生产流程

与传统煤制气相比,改质气具有清洁无污染的优点。通常,将天然气改质成符合城市管道煤气燃烧特性的人工煤气,l m3天然气约可以生产出3 m3改质气,大大节约天然气能源的消耗。

当前对于CCR生产装置效能的改进主要是从设备和催化剂两个方面来展开的,本文另辟蹊径,从控制角度出发,利用先进控制方法(专家控制系统)来对生产过程进行精细化控制以实现装置节能降耗水平的提高,取得了一定的效果,为CCR工艺的发展提供了新的思路。

1 CCR工艺存在的问题

上海浦东煤气制气有限公司目前建成投产4条CCR生产线,为全套引进奥地利INTEGRAL公司间歇式常压循环催化裂解制气工艺及技术,在对改质炉进行热平衡测试中我们发现当前CCR工艺进一步优化主要遇到了以下两个难题:一是没有直接针对改质气与烟气成分的检测信号,缺少相关在线气体分析设备及手段,造成操作人员在调整工艺参数时带有很大的滞后性与盲目性;二是缺少专用的控制方法,国内外没有相关的理论与方法能进行指导,操控缺乏严谨性与一贯性,结果造成波动性大,控制质量因人而异。为了彻底解决改质生产优化中暴露的问题,上海浦东煤气制气有限公司联合上海化工研究院承担了上海申能集团的科研攻关课题,本文将主要介绍课题在节能降耗专家控制系统设计与应用上的研究成果。

2 专家控制系统设计

根据要求,专家控制系统的目标是降低烟气残氧量,提高天然气转化率以及降低生产过程能耗,在专家控制系统规则的设计上我们以改质气中CH4含量为调控目标,影响CH4含量最关键的因素是催化剂的状态,主要包括催化剂的反应温度、活性、积炭程度、寿命等指标,根据反应的内在基理与操作人员的实际经验在规则设定上做了如下设计:

2.1 催化剂温度控制规则设计

根据CCR生产工艺,催化层温度靠加热用天然气燃烧来提供,风量的主要作用有两点:一是作为天然气的助燃剂,为反应提供热源;二是作为催化层温度的调节手段,控制各点温度。风量与天然气的比值称为BH值。

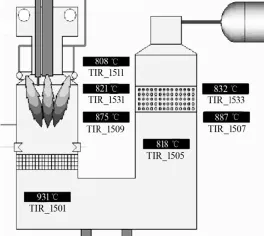

根据上述特点,专家控制系统可分两步来实现,首先是找到能为催化层提供足够热量的加热用天然气量,然后通过风量调节使催化层各点温度达到适合反应的温度。下图为加热时改质炉内各点的温度状态。

图2 加热阶段炉内温度分布

主要控制规则如下:

(1)如果改质室温度(TIR_1501)小于等于预设值,则加热天然气阀门开度调大0.5%;

(2)如果改质室温度(TIR_1501)大于预设值且该点温度下降趋势大于等于预设值,则加热天然气阀门开度调大0.5%;

(3)如果改质室温度(TIR_1501)大于预设值且该点温度下降趋势小于预设值,则加热天然气阀门开度调小0.5%。

由于催化层较厚,仅依靠TIR_507、TIR_509、TIR_531、TIR_533四点温度来衡量整个催化层的温度分布是不够全面的,此外催化剂的最佳温度会随着催化剂其他性能的改变而变化,因此我们在催化层温度控制上采用的是连续寻优的方法,不再以确定的最佳温度为控制目标而以改质气中CH4含量为判断标准,始终保证风量的变化向使CH4含量降低的方向进行,这样可以避免进行复杂的建模与计算,简化控制结构,适合工业化应用。主要控制规则如下:

(4)将风量与天然气比值(BH)增加0.05;

(5)如果CH4含量小于前次采样含量,则将风量与天然气比值(BH)增加0.05;

(6)如果CH4含量大于等于前次采样含量,则将风量与天然气比值(BH)减小0.05;

(7)如果CH4含量小于等于前次采样含量,则将风量与天然气比值(BH)减小0.05;

(8)如果CH4含量大于前次采样含量,则退出本段程序。

2.2 催化剂活性控制规则设计

根据改质工艺特点,在改质阶段处于还原性气氛条件下的催化剂会放出所吸收的氧原子,促进天然气、水蒸汽发生改质反应,吸收大量热量,使催化剂温度降低。因此,在整个反应周期中催化剂会不断经历温度升高与降低的过程,但是随着催化剂使用时间的变长,活性逐渐下降,会发生还原性能不足的情况。当发生这种情况时需要通知操作人员尽快停车,进行对催化剂的整体还原操作。相关的主要控制规则如下:

如果反应温差大于预设值,则提示“催化剂活性低,请进行还原操作”。

2.3 改质水蒸汽控制规则设计

对于天然气转化率的影响,除了催化剂的状态之外,另一个重要因素是在改质阶段的蒸汽量。蒸汽量过多对整个过程的影响有以下三点,一是降低催化层的温度,浪费加热阶段热量,使催化剂偏离最佳工作温度;二是浪费蒸汽,相应的潜热损失严重;三是浪费改质天然气,过快的流速造成部分天然气来不及反应。蒸汽量过少则会引发催化剂积炭现象,影响催化剂性能与寿命。从节能降耗的角度来看,我们的控制目标是在催化剂不发生积炭现象的前提下使蒸汽的使用量尽可能的少。在DCS系统中,蒸汽量的控制是通过蒸汽与天然气比值RRS来实现的,在蒸汽量的控制上同样采用连续寻优的方法。主要控制规则如下:

(1)如果催化床顶部温度(TIR_1531)与改质炉出口温度(TIR_1511)之差小于等于预设值,则提示“催化剂积炭,请进行除炭操作”;

(2)将蒸汽与天然气比值(RRS)增加0.05;

(3)如果CH4含量小于前次采样含量,则将蒸汽与天然气比值(RRS)增加0.05;

(4)如果CH4含量大于等于前次采样含量,则将蒸汽与天然气比值(RRS)减小0.05;

(5)如果CH4含量小于前次采样含量,则将蒸汽与天然气比值(RRS)减小0.05;;

(6)如果CH4含量大于前次采样含量,则退出本段程序。

根据上述一系列的专家控制系统优化控制规则,在实际使用中我们采用如图3所示的控制结构框图,加热量控制模块的程序执行周期与生产周期同步,风量控制模块与蒸汽控制模块的程序执行周期与取样分析周期同步。

图3 专家控制系统控制框图

3 专家控制系统实施效果

经过项目相关技术的应用实施,CH4含量与O2含量较之前有了明显进步,数值的波动基本保持稳定。项目的节能降耗效果主要体现在两个方面:

一是改质炉整体热效率的提高,通过计算可得通过热效率提高改质炉全年情况下节约标准煤约390 t;

二是过剩空气减少所带来的鼓风量降低,通过计算可得全年减少鼓风量所带来的能耗节约为标准煤180 t。

综上所述,通过本项目的实施,改质炉可实现能耗节约折合标准煤约570 t/y,折合原煤855 t/y,按市场价750元/t来计每年可节约人民币64万元,节能减排经济效益可观。

New Ideas of Improving the Energy Saving Level in the Natural Gas Reforming Process

Shanghai Pudong Gas Manufacturing Co., Ltd. Cai Guoguang

By analyzing the deficiency in the natural gas deep catalytic cracking process, from the perspective of automation control, the paper introduces the new methods of improving the efficiency of natural gas conversion and reducing steam consumption as well, which can be as a reference for the devices of the same kind.

natural gas, reforming, energy saving