高速精密压力机动态精度影响因素分析

何灿焜

(扬州锻压机床股份有限公司,江苏 扬州225128)

0 引言

压力机作为锻压机床的代表,广泛应用于航空航天、汽车制造、交通运输、冶金化工等重点领域。近年来,大规模集成电路和电器元件、计算机和通讯设备以及微电机芯片的生产有力地推进了高速精密冲床的发展,高速、高精密冲床作为一种精密、高效的压力加工装备,在高速条件下的超精密加工达到了前所未有的水平(下死点动态控制精度±0.005mm)。而影响压力机动态精度的因素包括:运动副间隙、机构的弹性变形、机床热变形等[1]。

1 运动副间隙

机床运动副间隙是影响高速精密压力机动态精度的重要因素,目前国内外在这方面的研究还不够完善。间隙及其特性对压力机动态精度的影响程度以及影响方式还处于探索阶段,其周期性高速冲击载荷特性对研究的进一步展开带来了困难。Flores P采用三太模型研究了不同参数对含间隙曲柄滑块机构动态特性的影响;Imed Khemili 采用基于冲击函数的碰撞模型研究了含间隙弹性曲柄滑块机构的动态特性;Selcuk Erkaya 建立了实验平台,通过测量振动和噪声研究了含间隙曲柄滑块机构的动态响应;陈树新等利用Lee、Wang 提出的非线性弹簧阻尼模型描述间隙处的碰撞接触,采用修正的Coulomb摩擦模型描述间隙处的摩擦,建立了周期性冲击工况下含间隙高速精密压力机的虚拟样机模型。许立新等基于多体动力学理论及Hertz 接触理论,提出一种计及轴承间隙与柔性特征影响的多体系统建模方法[2][3][4]。

1.1 运动副间隙模型

如图1、2 所示,在连杆跟主轴之间的旋转副中,Rj和Ri分别为轴销和轴套(轴承内外圈)的半径,间隙大小e 可以表示为:e=Ri-Rj。如图3 所示,轴和轴套(轴承内外圈)的中心距在水平和竖直方向的投影分别为ex和ey,则法向穿透深度δ 为:

图1 轴承偏心与载荷分布

图2 滑动轴承间隙

图3 运动副间隙矢量模型示意图

1.2 碰撞接触力模型

在接触和分离状态下,定义接触力F 如下:

式中:FN、FT——分别表示法向和切向接触力,如图3所示。

FN=Kδn+Dδ

式中:FN——法向接触力;

δ——法向穿透深度;

n——指数,n≥1。金属材料通常取1.5;

K、D——分别为等效接触刚度和阻尼系数。

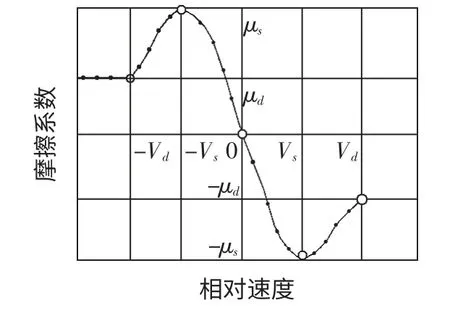

1.3 摩擦力模型(图4)

图4 摩擦力模型图

式中:v——两物体在碰撞点的相对滑移速度,即切线方向的速度分量;

Ld——滑动摩擦系数;

Ls——静摩擦系数;

vs——静摩擦与动摩擦的临界速度;

Vd——最大动摩擦系数的对应速度[3]。

1.4 含间隙压力机动力学模型(图5、6)

基于以上理论模型,一些研究者得出:①间隙的存在影响机构运动位置与速度,误差大小会随曲柄转角位置不同而变化;②间隙越大,滑块位移、速度、加速度的振荡幅度越大,而且速度和加速度对打击力的响应峰值增大;打击力越大,滑块的速度和加速度响应峰值越大,振荡越剧烈,而打击力对滑块位移的影响较小[5]。

目前在间隙影响方面的研究大多数是定性的研究,可以得出间隙会对压力机动态精度产生影响,但具体影响的量级是多少,影响的方式如何,还有待进一步研究。

图5 含间隙高速精密压力机机构运动简图

2 机床的弹性变形

随着现代加工业对压力机的工作效率(即转速)和动态精度要求越来越高,传统设计中把机构简化为刚性和切运动副视为刚体的方法在分析高速、高精密压力机的运动特性时显然具有很大的局限性。由于运动速度高,急剧增大的惯性载荷使机构的构件产生弹性变形和振动,某些运动构件的弹性变形无法忽略不计。

在此背景下,用来分析机构特性的传统刚体动力学已不能满足实际需要,因此弹性动力学作为机构动力学的一个新的分支和发展方向应运而生。

弹性动力学分析一般基于以下两点假设:

(1)相对于刚体运动学分析得到的机构名义运动位移,构件弹性变形引起的弹性位移很小,不会影响机构的名义运动状态;

(2)刚体运动和弹性运动之间存在一定的耦合,但对柔性不是很大的机构而言,其耦合项的影响一般可以忽略。

在弹性动力学分析中,机构的真实运动可以看作是名义运动与弹性运动的叠加。在具体分析中,一般需要考虑各构件的质量和刚度分布特性,想要建立精确的分析模型,需要求解非常复杂的偏微分方程组,难以获得解析解。分析人员一般采用有限元方法,将机构中的弹性构件用合适的单元模型进行等效,通过求解系统的特征方程以及弹性动力学方程,在刚体理想运动的基础上进一步求解出弹性变形,得到弹性机构的实际运动状态。

如图7 所示,为某型号压力机的有限元模型,曾梁斌等在此模型基础上进行了该压力机的固有特性以及在运动过程中受迫振动对运动状态的影响情况的研究[6]。

目前在这方面的研究比较少,大多数设计人员只是通过ANSYS 等有限元分析软件对受力较大的构件进行静态受力与变形分析,还有部分研究者将受力构件柔性化后在ADMAS 中建立刚柔耦合模型来模拟实际的动态特性。从理论上通过建立弹性动力学模型,并用数值解法来求得压力机下死点动态精度特性是研究此类问题的趋势。

图6 含间隙高速精密压力机机构动力学模型

3 机床发热

图7 某多连杆压力机有限元模型

在机械压力机运行过程中存在很多发热源,当温度过高、产生较大的热变形就会影响其动态精度。其中最主要的热源在曲轴处,由于曲轴要传递很大的扭矩,其支撑处要承受很大的载荷,因此,在曲轴支撑以及连杆处的运动副(滑动轴承或者滚动轴承)会产生很大热量。

3.1 轴承发热原因

(1)轴承发热主要是轴承的散热速度低于轴承产生热量的速度,打破了轴承的热平衡而使轴承升温。传统的设计方法是按轴承单位面积上所受的压力来设计的,但是实际上滑动轴承的[p]由于材料成分、制造工艺及使用场合的差异,并非为常量而为随机变量,作用到滑动轴承上的压力P 也因工艺不同、加工误差的影响而为一变量。按照传统方法计算,即使是“合格”的滑动轴承,在一定环境温度和速度下,随着时间的推移,温度也有可能会逐渐升高,直至突破许用温度(图1),影响机床的正常使用。传统的实际方法适合转速较低的情况,但随着压力机转速要求越来越高,传统方法计算就得不出正确的数值。

(2)轴承间隙过大,冲击则更为明显,在对高速压力机滑动轴承进行条件性计算时需要考虑到冲击载荷的影响。但间隙选择过小,滑动轴承加工和装配精度要求就很高,否则反而更容易引起轴承发热。国外某些高速压力机滑动轴承与轴的配合间隙较小,一般需对滑动副进行特殊处理,保证滑动副材料合理的硬度差,并使其在具备良好耐疲劳性能的同时,兼顾良好的抗咬合性、顺应性和嵌藏性等[7][8]。

3.2 解决方案

(1)对滑动轴承进行可靠性设计,充分考虑滑动轴承的[p]、P 及A 的离散性和随机性。控制合理的轴承间隙,根据实际的工艺情况和使用部位而定。

(2)选用合理的轴承轴瓦材料。目前从生产和实际使用以及理论研究来看,高速压力机上的轴承都会选择锡青铜和铅青铜。

(3)改变机床的设计结构。包括:①通过改善机床的散热条件来对滑动轴承的热平衡进行干预;②增加润滑油冷却装置,可以吸收滑动轴承产生的摩擦热,降低润滑油温度,减轻运动部件因热量产生的变形,有利于机床下死点的稳定;③打破传统的设计理念,如图8 所示,采用滚动轴承滑动轴承组合使用的方案。通过合理选择滚动轴承游隙和滑动轴承间隙,使滑动轴承仅在部分工作时间内受力,其余时间由滚动轴承受力,从而减小滑动轴承摩擦产生的热量,充分发挥滚动轴承和滑动轴承各自的优点。④根据滑动轴承的承载能力,结构许可的话更改为滚动轴承。其摩擦系数更小,产生的热量也就很小。使用滚动轴承,可以通过合理选择轴承游隙达到更高的精度。⑤打破传统曲柄滑块机构的设计思维,设计多杆压力机,减小曲轴轴承处的承载力,从而减小其发热量,设计出速度更高、精度更好,符合现代制造加工要求的高速、高精密压力机。

图8 某高速压力机连杆与曲轴装配图

4 结束语

运动副间隙、构件弹性变形,机床热变形都是影响高速、高精密压力机的重要因素。想要在压力机生产水平上有较大突破,制造出精度更高、速度更快的压力机,必须对这些影响因素有更深入的理论研究与探索。本文对这几个因素的研究进展作了简要说明与介绍,希望对今后的研究与突破有一定的帮助。

[1]黄才元,宋志强.中国锻压机床的现在和未来[J].锻压装备与制造技术,2006,41(2):12-17.

[2]Flores P.A parametric study on the dynamic response of planar multibody systems with multiple clearance joints [J].Nonlinear Dynamics,2010,61:633-653.

[3]Haines R S.Survey:2-dimensional motion and impact at revolute joints[J].Mechanism and Machine Theory,1980,15:361-370.

[4]Imed Khemili,Lotfi Romdhane.Dynamic analysis of a flexible slider-crank mechanism with clearance [J].European Journal of Mechanics A/Solids,2008,27:882-898.

[5]陈树新,贾 方.含间隙高速精密压力机机构动力学研究[J].锻压技术,2011,36(2):53-58.

[6]曾梁彬.新型肘杆式高速压力机关键技术研究[D].南京:南京理工大学,2012.

[7]冯华林,李广娟.滑动轴承发热原因和解决方法的探讨[J].2010,35-37.

[8]候 凯.压力机主轴轴承过热咬粘故障的分析与设计改进[J].锻压机械,1996,31(3):45-46.