考虑结合面特性的进给系统动态性能分析系统*

李 骜,汪惠芬,刘婷婷,柳林燕,甄吉磊

(南京理工大学 机械工程学院,南京 210094)

0 引言

进给系统是高档数控机床的重要组成部分,其动态特性会直接影响数控机床的定位精度。随着数控机床向高速、精密及复合化方向发展,要求机床具有较好的动态性能,因此研究进给系统动态特性对提高数控机床设计水平有一定的指导意义。

进给系统是由多个零部件通过不同种类的结合面连接而成。而结合面在复杂动载荷作用下,表现出既存储能量(刚度)又消耗能量(阻尼)的柔性结合的特性[1],这对进给系统动态性能产生显著影响。目前,在考虑结合面特性的机床进给系统动态性能分析方面,国内外学者做出了较为深入的研究。文献[2]建立了滚珠丝杠副有限元模型,并研究滚珠丝杠和螺母之间结合面等效的建模方法。文献[3-5]分别对滚珠丝杠进给系统进行动态特性分析,重点讨论了有限元模型建立的关键技术。然而,运用ANSYS 等CAE 软件分析进给系统动态特性具有以下几方面不足:①分析操作过程相当复杂、费时,不易操作;②分析产生的实例、优化经验等相关信息的重用性和共享性差。在降低ANSYS 工程分析操作繁琐性方面,文献[6-7]分别开发了液压横梁有限元分析系统和高档数控机床整机精度设计系统。而对进给系统动态分析系统的开发研究较少。因此,开发进给系统动态分析系统,实现分析实例和优化经验的共享,既满足企业设计师的迫切需要,又提高设计师分析设计效率和水平,从而具有重要的研究意义。

1 进给系统动态性能分析流程

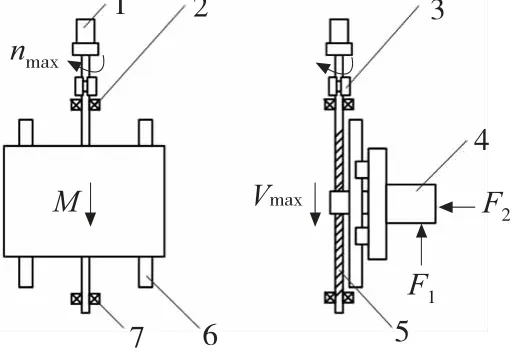

“伺服电机+滚珠丝杠”进给系统类型应用最为广泛,立式进给系统结构简图如图1 所示。伺服电机通过联轴器与滚珠丝杠直联,工作时电机带动滚珠丝杠转动,再通过滚珠丝杠螺母带动工作台实现直线进给。伺服电机高速运转过程中,激振频率接近某一阶固有频率引起进给系统共振现象,导致其定位精度大大降低,影响进给系统动态性能。

图1 进给系统示意图

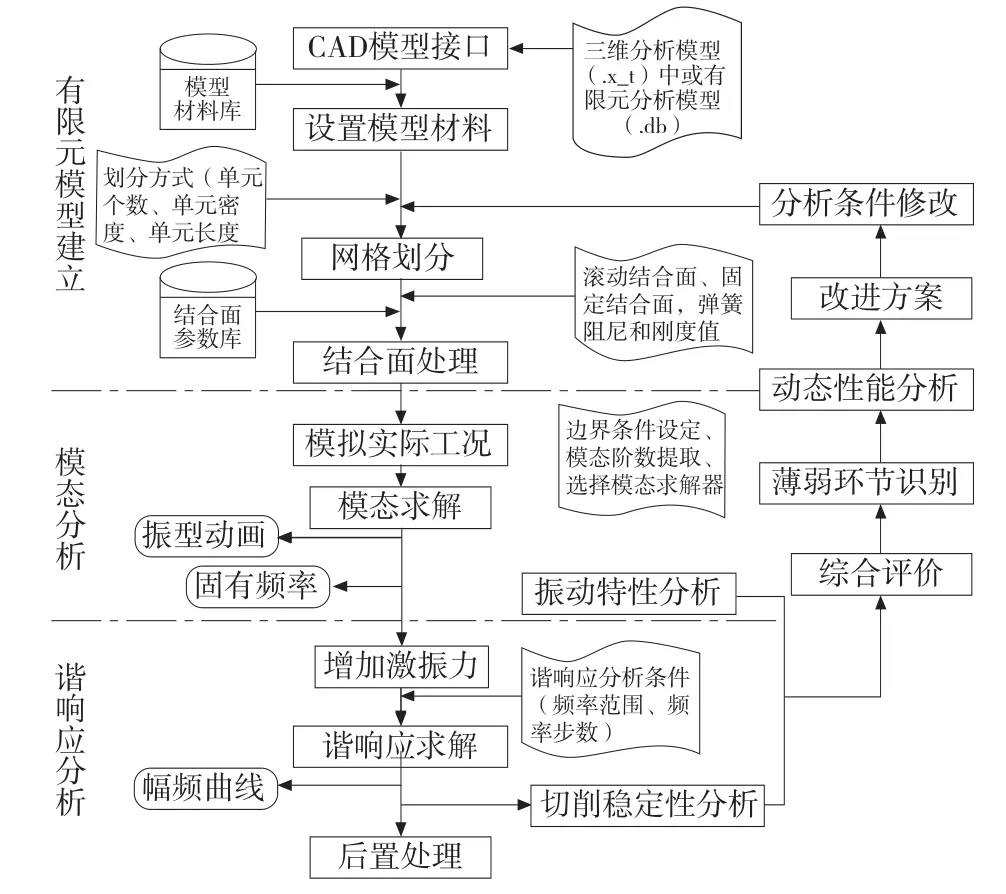

进给系统动态性能分析是进给系统抗振性和切削稳定性的基础[8]。进给系统动态性能主要内容包括2个方面:一是抵抗受迫振动的能力;二是抵抗切削颤振的能力。在图纸设计阶段,主要通过分析进给系统的固有频率和振型,以及在切削力作用下相对动柔度频率特性曲线来实现。分析动态特性常用手段是利用ANSYS 对进给系统建立有限元模型,进行模态和谐响应分析,图2 为考虑结合面特性的进给系统动态性能分析流程。

图2 考虑结合面特性的进给系统分析流程

1.1 有限元模型建立

建立准确的进给系统有限元模型是实现进给系统动态特性分析的基础。有限元模型建立的基本思想是将连续的结构离散为有限个单元,并在每个单元中设定有限个节点,将连续的物体看作是只在节点处相连的一组单元的集合体[9]。模型建立的关键技术包括以下3 个方面:

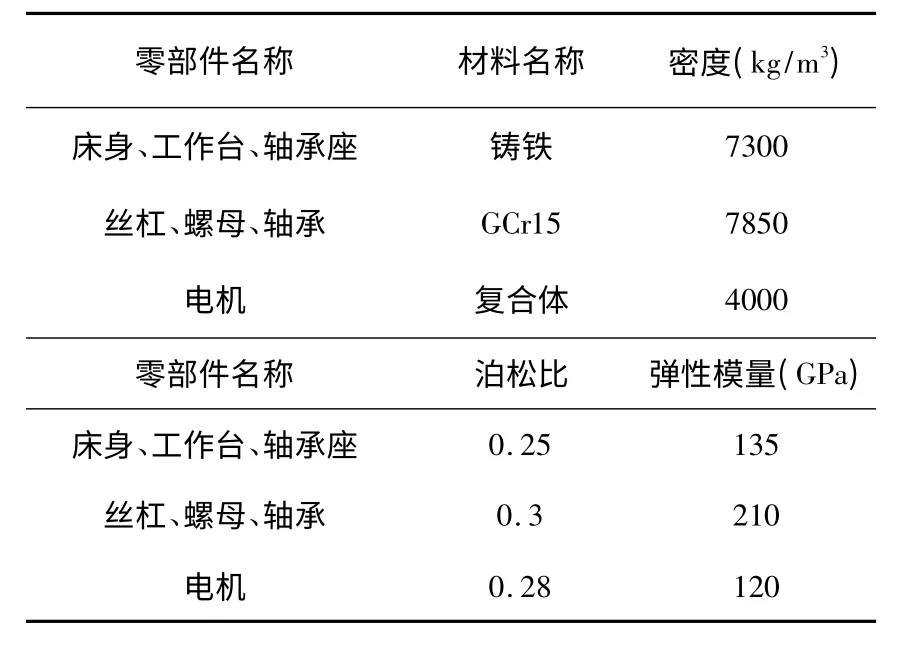

(1)材料属性设置

有限元分析之前需要对材料密度、弹性模量和泊松比设置。对于工作台,丝杠这类单一部件依据自身材料属性定义,对于伺服电机等复合部件,采用总重量除以其体积计算密度的方法来等效复合部件的材料属性。进给系统主要零部件材料属性如表1 所示。

表1 进给系统主要零部件材料属性

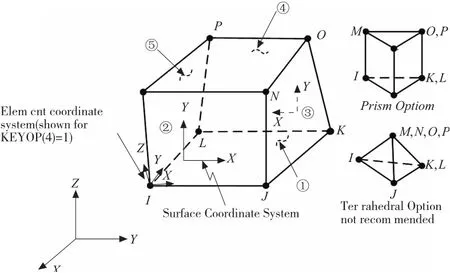

(2)网格划分

网格划分是建立有限元模型的一个重要环节,划分时,要考虑模型的网格数量,网格数量的多少将影响计算结果的精度和计算规模的大小[10]。考虑到进给系统床身、工作台、床鞍结构形状复杂,并减小网格划分的难度,在分析中选用如图3 实体SOLID45 单元,采用自由划分与人工干预相结合方式进行网格划分,确保进给系统网格质量。

图3 Solid45 单元类型示意图

(3)进给系统结合面处理

机床进给系统中结合面主要有固定结合面和滚动结合面两种类型。固定结合面主要起两个部件之间平面固定联接作用,如工作台和滑块。滚动结合面主要起运动导向作用,对机床进给系统的运动性能以及机床定位和重复定位精度有重要影响,如滚动导轨、滚珠丝杠副等。由于这两种结合面接触状态存在差异,因此需建立相应的结合面动态分析模型。

①固定结合面

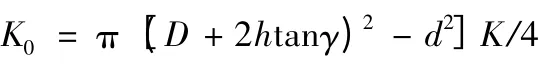

进给系统所包含的固定结合面主要有:工作台与滑块、螺母座间,螺母与螺母座间,床身与轴承座间。根据前苏联学者提出的影响锥理论[11],影响锥示意图如4 所示,可得到以下公式为:

式中:D—螺栓帽的外切圆直径;d—螺栓孔直径;h—结合面板厚度;γ—半锥角度数;K—单位面积刚度。同理,可计算出等效阻尼。

图4 影响锥示意图

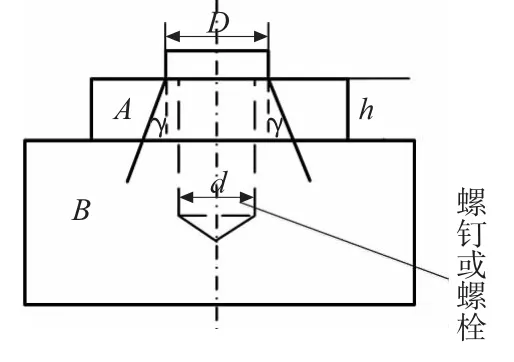

②滚动结合面

进给系统中包含滚动导轨与滑块之间,滚珠丝杠与螺母之间,轴承内外圈与滚动体之间的滚动结合面。轴承结合面采用2 个轴向和4 个径向弹簧阻尼单元来模拟其动力学特性[5],如图5a 所示。滚珠丝杠副结合面动态特性模拟方法与轴承的相同。滚动导轨与滑块之间采用多行多点的方式布置弹簧阻尼器,图5b 为滚动导轨结合面等效动力学模型(前视图)。

图5 滚动结合面等效模型

1.2 模态分析

伺服电机高速运转时,进给系统结构内部产生自激振动和动平衡,致使进给系统受迫振动,影响定位精度。目前,实验和理论分析动态性能都通过计算和检测出系统固有频率和振型。ANSYS 软件提供模态分析功能,约束丝杠两端轴承支座及滚动导轨底面的所有自由度,提取系统分析的阶数,利用BlockLanczons法进行求解,得到进给系统结构各阶固有频率和振型图。根据进给系统的工作频段,分析抵抗受迫振动的能力,同时为分析进给系统的切削颤振特性打下基础。

1.3 谐响应分析

进给系统谐响应分析将实际加工中的切削力模拟成按正弦规律变化的动态载荷,用来计算进给系统结构的稳态响应值,预测结构的持续动力特性。在模态分析得到固有频率基础上,在受力节点处施加大小等于实际加工中所承受的简谐力,设置频率分析范围,采用模态叠加法执行求解,计算出结构在不同频率下的响应值,并获取响应值和相对动柔度曲线,从而分析进给系统抵抗切削颤振的能力。

2 分析系统架构设计

系统开发的主要目的是辅助设计师完成进给系统动态分析,提高分析效率和分析质量。因此,该系统的需求应包含多个方面:①动态分析是一个复杂过程,其分析过程涉及多方面知识,系统必须为设计师提供全面的知识和经验辅助;②系统必须符合设计师的思维习惯和工作方式,采用人性化、自然的方式来辅助设计师完成操作;③从实现方面看,要求系统具有可扩展性,并易于升级。

基于上述的需求分析,设计了进给系统动态特性分析系统的总体系统框架,如图6 所示。在此框架下,系统可分为应用层、功能层层和数据库层,各层实现自己的功能,层层之间通过接口调用,并利用配置文件实现接口的实例化,完成模块间的松耦合。

图6 分析系统的总体框架

数据库层采用SQL Server 2005 建立,包括结合面特性参数库、材料属性数据库、分析实例库等,其中结合面特性参数库为进行考虑结合面特性的进给系统动态性能分析提供基础性的支持,分析实例库为设计师提供全面的知识和设计经验。

功能层是该系统的核心层,通过数据接口与数据库层进行数据交互。它的构建采用组件的思想,整个功能层由三个组件模块构成:分析任务管理模块、动态特性分析模块、结果对比查看模块。其中,动态特性分析模块完成进给系统动态特性分析过程,分析任务管理模块记录分析全过程,方便设计师在结果查看模块中查看和回溯。

整个系统通过应用层实现人机交互,应用层为设计师提供良好的界面,设计师通过分析条件的录入,逐步完成考虑结合面特性的进给系统动态性能分析并查看分析结果。

3 分析系统实现与应用

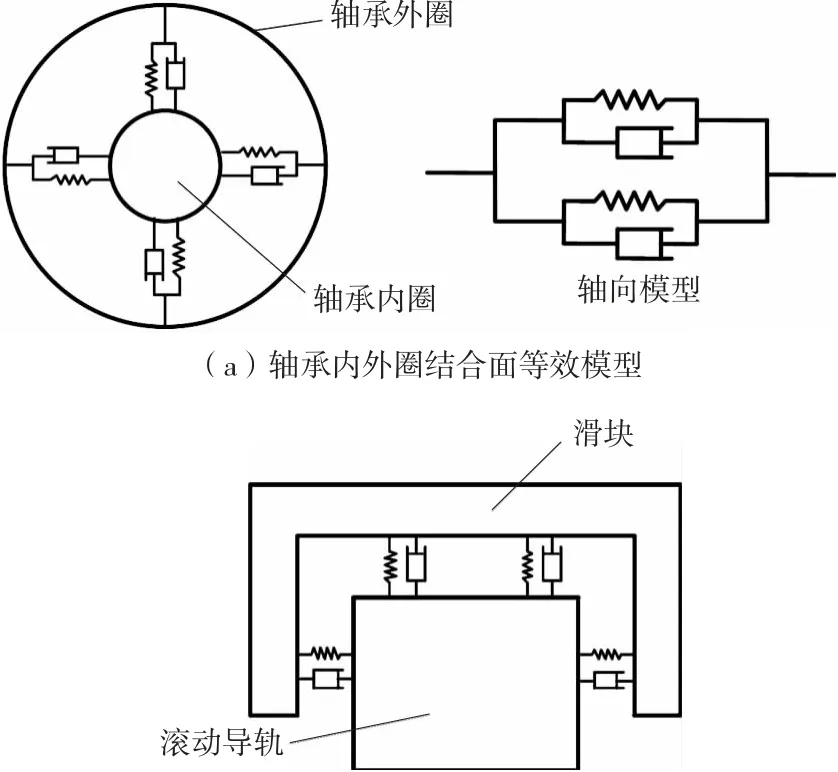

采用Visual Studio 2010 和SQL Server 2005 为系统开发平台,采用C#和APDL 语言编程开发了考虑结合面特性的进给系统动态性能分析系统。本文以某数控卧式坐标镗床的立式进给系统为应用实例对系统的各个功能模块进行应用验证。首先进入分析任务管理界面,填写基本信息建立分析任务,方便设计师追溯本次分析条件设定,共享分析经验。进入图7 所示的系统分析主界面后,该界面左侧功能主菜单包含了系统所有功能,设计师可以根据此完成动态特性分析,右侧为图形输出窗口,显示分析的几何图形、单元模型和结果等。

图7 系统分析主界面

在建立有限元模型时,首先定义进给系统各零部件的材料属性,然后进行网格类型的设置,选择合理的网格划分方式,最后,定义不同类型的结合面特性参数,并加载完成模型建立,由于篇幅所限,图8 给出了有限元模型建立的部分界面。完成有限元模型建立后,通过对丝杠两端轴承支座及滚动导轨底面的所有自由度约束,进行求解,得到系统的各阶固有频率和振型图,在模态分析基础上,输入激振力的大小和频率分析范围等分析条件后进行谐响应仿真,最后分析结果保存在数据库中,以便设计师查看,如图9 所示。

图8 有限元模型建立

图9 分析结果查看

4 结论

为提高数控机床进给系统动态特性分析效率和质量,根据企业设计人员需求开发了考虑结合面特性的进给系统动态性能分析系统,实现动态特性分析过程中知识和经验的共享,并通过实例对各功能模块进行应用验证。该系统对于缩短进给系统设计周期,降低设计成本具有一定的帮助。当然,该系统仍存在一些不足:①分析过程需要大量的人工参与,系统不够智能化;②系统和Pro/E 没有达到无缝连接,分析模型格式仍需转化;③结合面特性参数库还不够完善,未涉及灌胶工艺对结合面参数的影响等。这些在日后的研究中需要继续完善。

[1]赵宏林,丁庆新,曾鸣,等.机床结合部特性的理论解析及应用[J].机械工程学报,2008(12):208 -214.

[2]M.F.Zaeh,Th.Oertli et al. Finite element modeling of ball screw feed drive systems[J]. CIRP Annals Manufacturing Technology,2004,53(1):289 -292.

[3]安琦瑜,冯平法,郁鼎文. 基于FEM 的滚珠丝杠进给系统动态性能分析[J]. 制造技术与机床,2005(10):85 -88.

[4]侯秉铎,许瑛,彭浪草,等.超精密滚珠丝杠进给系统的谐响应分析[J].机床与液压,2012(40):124 -126.

[5]翁德凯,程寓,夏玲玲,等.基于结合面的立式加工中心进给系统的动态特性分析[J].机械设计与制造,2012(3):130 -132.

[6]赵万军.基于VC+ +的液压机上横梁有限元分析[J].中国制造业信息化,2010(11):31 -33.

[7]柳林燕,汪惠芬,刘婷婷,等. 基于结合面特性的机床整机精度设计系统研究[J]. 机床与液压,2012(40):1 -6.

[8]关锡友,孙伟.数控机床整机动力学性能可视化分析与仿真[J].中国工程机械学报,2010,8(1):1 -5.

[9]康方,范晋伟. 基于ANSYS 的数控机床动态特性分析[J].机械设计与制造,2008,7:181 -182.

[10]王瑞,陈海霞,王广峰. ANSYS 有限元网格划分浅析[J].天津工业大学学报,2002(21):8 -11.

[11]张威.数控机床结合面参数实验识别及其主结构动态优化[D].北京:北京工业大学,2006.