汽车钢制车轮数字化设计制造技术的研究应用

祝伟骏

(成都陵川特种工业有限责任公司车轮分公司,成都610110)

汽车钢制车轮数字化设计制造技术的研究应用

祝伟骏

(成都陵川特种工业有限责任公司车轮分公司,成都610110)

介绍了采用CAD/CAE/CAM一体化的汽车钢制车轮数字化设计制造技术,建立了钢制车轮数据管理系统平台和数字化设备,该技术能够迅速地应对市场的需求,根据科技发展态势,创新开发产品,研究新材料、新技术、新机制,赢得核心竞争优势。

汽车;钢制车轮;数字化;设计制造;CAD/CAE/CAM

汽车车轮作为车辆运行的重要承载部件,其性能好坏直接影响车辆行驶的安全性、舒适性、平稳性及外观质量。然而钢制车轮已使轻量化、可靠性和高精度的概念融入到开发产品之中,不仅一些企业不同程度上在规模、技术、质量、管理等方面还存在着一定的差距,而且提高技术附加值,改善设计制造质量水平,降低产品成本,缩短开发周期,已成为企业的一个重要课题[1-3]。

1 车轮设计开发

钢制车轮数字设计制造技术,与传统设计制造技术相比存在较大的不同,并从概念设计、初步设计到详细设计均有所差异。车轮轮辋、轮辐数字化建模是产品数字化设计的关键,不仅可以提供完备的产品几何造型数据,而且还可以提供反映产品设计、制造工艺及性能等方面的数字化信息[4-7]。车轮造型数据来源一般的方法:一是原创车轮产品设计方法,此法可以自己的思路由草图逐步建立实体造型;二是根据用户提供二维图纸进行实体建模设计,即所谓图纸造型;三是逆向工程方法设计,即通过测绘用户提供的车轮实物样件或者三位扫描仪扫描车轮实物样件形成基础数据设计。鉴于UG NX软件强大快捷的建模功能,上述方法前两者的相互结合对轮辋和轮辐的建模和修正,建立了轮辋和轮辐三维造型,如图1和图2所示。然后快速建立车轮实体模型,完成产品初级样品或者几何造型数据的设计,当然设计对象实体模型的建立是非常重要的,它保证下一步钢制车轮CAE分析的准确性和可靠性,极其有利于工艺设计数值仿真。图3所示钢制车轮三维实体造型。

图1 轮辋三维模型

图2 轮辐三维模型

图3 钢制车轮实体模型

2 CAE分析技术的应用

CAE分析技术主要用来指导车轮结构的设计和优化,并应用于车轮工作载荷校核,径向和弯曲疲劳,动力特性与运动振动分析,以及轮辐强度分析、轮辋和轮辐成形性分析等方面。

车轮是汽车与地面之间的所有相互作用力和力矩(例如驱动力、制动力、侧向力、垂直力以及回转力矩等)都是通过车轮传递的,因此车轮对汽车的多种性能有着重要的影响,尤其是安全性和可靠性。因此,在设计开发前,需要分析车轮作用载荷的径向和弯曲疲劳寿命,比如利用CAE分析技术对车轮静、动状态的模拟,可以改进结构几何形状或材料厚度来提高车轮疲劳寿命等。

由于车轮的主要失效形式是疲劳破坏,因此车轮的疲劳寿命是衡量车轮质量的最重要的指标。我国汽车车轮有关标准规定钢制车轮需要进行动态弯曲和径向疲劳试验。从大量试验结果来看,车轮因弯曲疲劳试验造成失效的比例比径向疲劳试验要高得多,因此弯曲疲劳试验是检验车轮疲劳寿命的最主要方法。车轮动态弯曲疲劳试验是国际上通行的和标准的试验方法,也被我国作为国家标准采用,用于检验车轮产品的耐久性和可靠性。

为了能够快速、有效、低成本地实现车轮结构的改进,提高车轮疲劳寿命,国内外一般采用CAE分析技术方法来指导车轮结构的改进设计过程,针对动态弯曲疲劳试验建立车轮的有限元模型。由于车轮的几何形状复杂,其中的应力集中导致局部高应力区可能是使车轮发生疲劳损坏的主要原因,所以可以采用改进结构局部几何形状的方法来提高车轮疲劳寿命。如图4所示,根据车轮动态弯曲疲劳试验中的加载方法和约束边界条件建立车轮的静态线性有限元模型,以快速发现结构中的高应力区,为进行局部几何形状改进,降低这些区域的应力集中,提高疲劳寿命创造条件。

图4 车轮结构CAE分析模型

3 车轮工艺设计数值仿真

而今,钢制车轮已由传统的单纯冲压件向冲、滚、旋压工艺技术转变,经过冲、滚、旋压的车轮具有高强度、重量轻、组织细密、轮廓流线分布合理、抗腐蚀性好、造型美观大方等优点,从而体现钢制车轮轻量化、可靠性好、高精度等先进制造技术的特征。轮辋属深槽不对称型,在无内胎的条件下使用,闭气性能要求高,对轮辋型面的尺寸精度、表面质量及材料变薄量都有很高的要求;轮辐属于典型强度结构件,成形时底部形状为推压成形工艺,而且端焊结构的车轮对轮辐端部尺寸,以及安装孔的位置、底部平面和中心孔尺寸都有较高的要求,需要很高的压力和复杂模具结构,才能保证几何尺寸精度和轮廓形状清晰度,使得车轮轮辐受力较大的部位厚,其他受力较小的部位薄,避免以增厚原材料的方法来达到相同的疲劳寿命要求。因此具备较强研发和制造实力的企业才能进行研制生产,而且产品性价比较好,设计制造附加价值较高。

3.1 轮辋滚压成形数值仿真

轮辋的滚压成形工艺主要过程:开卷、校直、剪料、冲字、卷圆压平、闪光对接焊、刨/滚/切焊缝处理、冷却、打磨切口、扩口、三次滚型、扩胀整型、滚边(倒角)、气密检测、冲气门孔、压孔口毛刺等工序,其滚压成形是以圆环板材为初始坯料,通过转动滚形机上、下模对金属坯料施加压力,迫使金属坯料在上、下模之间转动并产生塑性变形的过程。轮辋滚压成形过程要大位移、转动和有限应变,成形过程中的边界条件和加载情况比滚弯更为复杂。利用板材冲压成形仿真技术进行轮辋滚形成形工艺设计和优化,可以方便准确地对工艺设计参数进行调整,从而能够提高模具设计质量,缩短开发周期,提高生产效率。

3.2 轮辐冲压成形数值仿真

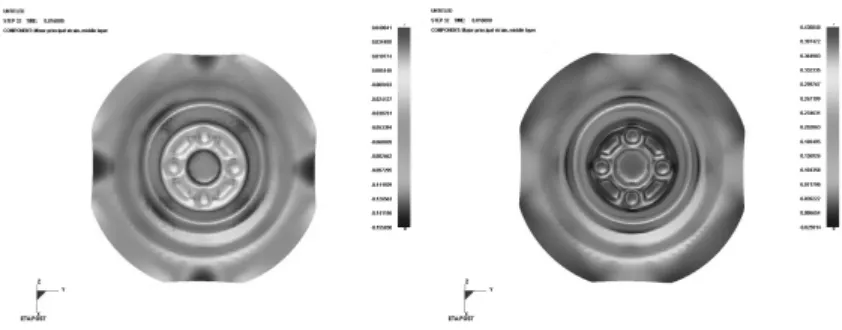

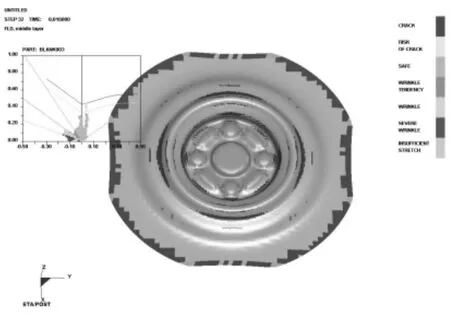

板材冲压成形仿真技术已经得到了广泛地应用,轮辐是典型的金属板材冲压成形零件,轮辐的拉深成形是进行工艺设计的重点,轮辐的工艺主要过程:落料拉深、推压成形、冲中孔切边、翻边翻孔、冲螺钉孔、冲散热孔、挤螺钉孔等工序。轮辐模具设计技术由传统的结构设计向虚拟装配、运动仿真和干涉检查延伸,而且在采用高强度钢板材的情况下,轮辐的成形更加困难,采用板材冲压成形仿真技术对轮辐推压成形进行仿真,将拉深、压边和弯曲成形过程及其翻边翻孔回弹现象给予有效地模拟与预测,在设计初期阶段,可以有效地发现起皱、开裂、厚度减薄量及其材料所产生的残余应力等成形中经常出现的现象,可以采取重新设定技术参数予以修正,并将计算的结果分布映射到几何模型中,从而增加验证的准确性,在后处理中能够查看到轮辐的应力应变分布、成形极限图、厚度分布和具有实感的成形过程,同时进行轮辐模具结构设计与优化,提高模具设计的合理性及产品几何尺寸的精度,缩短模具制造与调试周期,并能最大限度地预防了生产过程和最终车轮成品发生错误的概率,如图5~图7所示轮辐推压成形数值仿真分析模型。

图5 轮辐板材成形应力应变分布

图6 轮辐板材成形极限

图7 轮辐板材厚度分布

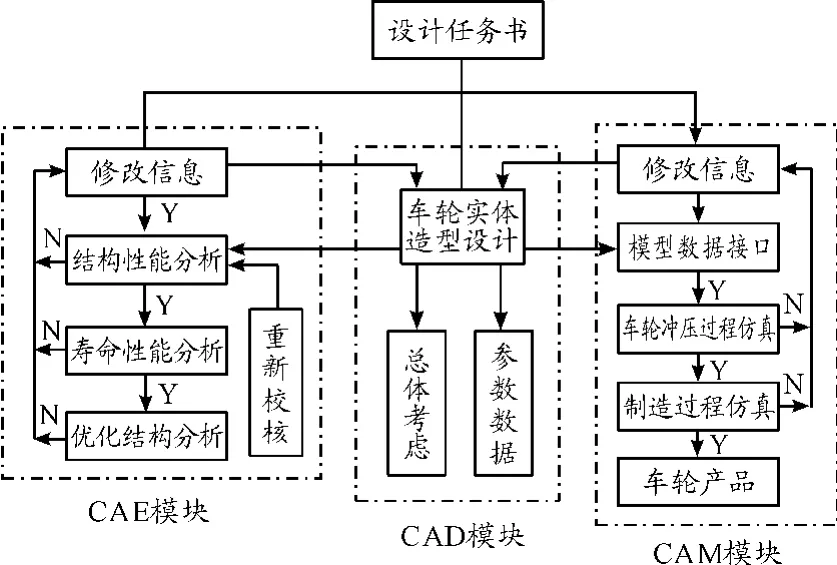

4 车轮CAD/CAE/CAM一体化技术

随着数字化设计制造技术的不断发展,以2D数据的实体造型技术、有限元分析技术、CAM制造技术为基础零部件的结构设计、性能分析、运动仿真和模拟加工等得到了广泛应用,并形成了CAD/CAE/CAM一体化技术,利用CAD/ CAE/CAM一体化技术对车轮进行结构设计、受力分析、寿命预测、性能优化、板材冲压成形仿真、模拟加工等方面的研究,从而在保证车轮的性能和使用要求的条件下,可以在样品试制之前即对各种设计约束条件进行分析,进而优化设计参数。也可以适用于分析研究对手的车轮产品结构特征以及设计思路,同时可贯穿于车轮产品开发设计之中。

整个开发系统主要由CAD/CAE/CAM 3大模块组成,各模块建立在统一的数据平台上,并且与相配合的其他分析软件接口程序良好,所以整个系统能完全实现数据共享与集成。整个系统的组成和各模块之间的关系,如图8所示。

使用CAD/CAE/CAM一体化技术对钢制车轮进行开发和研究,可以在虚拟的环境中实现产品的数字化。定义钢制车轮性能分析和仿真,不仅提高了钢制车轮的设计质量和水平,而且能极大地缩短车轮设计制造的周期。

对于钢制车轮模具的设计制造,可以研究与应用CAD/ CAE/CAM技术,使传统模具的设计制造方法必将被取代。其强大的优势主要表现在以下几个方面:缩短模具制造周期;提高模具设计制造质量;大幅度降低成本;有效利用有限的人力资源;充分发挥工程技术人员的主观能动性;利用技术资料的储备,提高企业的管理水平。不断跟进科技发展态势,创造性地开发新产品、研究新技术、创造新机制,赢得核心竞争优势。

图8 车轮CAD/CAE/CAM一体化系统结构

5 建立车轮设计PDM平台

在钢制车轮设计中,为了加快速度并且保证质量,可以采用PDM将产品设计、工艺仿真、生产制造、和质量检验以及顾客反馈等方面信息集中起来做处理,并能对产品数据进行有效地管理和控制车轮开发过程全部信息,更好地保证产品数据的准确性、一致性和可靠性,有利于新产品开发过程,迅速地应对市场的需求,为顾客提供更加优质的产品。

在车轮设计过程中将产生大量CAD图纸、图像文件、几何模型与分析计算结果等设计文件,PDM将其集中于设计开发项目下,控制设计文件的检入和检出,提供了信息存取的功能。同时,对于在设计中的设计、审查、批准及其工程变更等内容,最大程度的避免设计错误,减少设计的更改和重复次数,提高质量,使设计开发过程接近一次成功的目的。据资料统计,PDM的应用能使产品开发周期缩短40%~60%,设计制造改进工程设计变更次数减少50%以上,产品制造成本降低30%~40%,产品报废和退货率减少75%。

6 车轮设计中的检测验证

即使在设计制造领域中使用了先进的CAD/CAE/CAM和成形数值仿真,通过实际测试来进行车轮设计开发验证也是不可缺少的重要环节。根据国家车轮行业标准,钢制车轮的试验项目主要有径向疲劳和弯曲疲劳试验等,采用先进数字化实验设备对比试验前后的车轮产品,能够清楚地看到变形量、变形区间,甚至材料的减薄量。同时结合对车轮试验样品的机械性能、化学成分和金相组织等微观结构进行比较,从而分析失效原因,极大地帮助判定和分析车轮的径向和弯曲疲劳试验结果。

如图9所示,是钢制车轮样件试验的金相组织,A钢制车轮疲劳试验为铁素体和粒状珠光体,珠光体中的粒状渗碳体呈带状,具有较好韧性,而图10所示的B钢制车轮疲劳试验为铁素体和片状珠光体,珠光体呈带状,晶界上有少量渗碳体,具有脆性。对比分析2种钢制车轮疲劳试验,因带状型的珠光体和晶界碳化物,而降低了晶界和基体的力学性能。从而可以得知,通过A钢制车轮和B钢制车轮道路对比试验,A钢制车轮具有优越的性能,是B钢制车轮4~5倍的疲劳寿命。

图9 A钢制车轮疲劳试验失效分析

图10 B钢制车轮疲劳试验失效分析

7 结束语

钢制车轮的设计制造不仅要面对更美观、更轻量、更安全的技术难题,同时还要适应车轮的大直径和宽轮辋的发展方向。通过使用数字化设计制造方法和产品数据管理系统平台,获得产品开发设计过程中的具有合理的信息传递关系,研究应用车轮新材料的开发和性能检测验证,迅速地应对市场的需求,为顾客提供更加优质的产品,更重要的是跟进科技发展态势,创造性地开发新产品、研究新技术、创造新机制,赢得核心竞争优势。

[1]杨平,廖宁波,丁建宁,等.数字化设计制造技术概论[M].北京:国防工业出版社,2005.

[2]陈文亮.板材成形CAE分析教程[M].北京:机械工业出版社,2005.

[3][美]卡根,沃格尔.创造性突破性产品—从产品策划到项目定案[M].辛向阳,蟠龙,译.北京:机械工业出版社,2007.

[4]陆培明.汽车钢制车轮行业的现状和趋势[J].汽车工程,2006(5):504-507.

[5]童恬.现代乘用车钢制车轮先进设计方法[J].汽车工艺与材料,2007(2):28-29.

[6]邓锐,石磊,于忠奇,等.轮辋滚压成型的数值仿真技术[J].机械设计与研究,2010,26(1):80-83.

[7]祝伟骏.车轮轮辐螺钉孔冷挤压强化工艺与模具设计[J].模具工业,2012(4):34-37.

(责任编辑杨继森)

Research Application of Digital Design and M anufacturing about SteelW heels of Automobile

ZHUWei-jun

(Wheels Company,Chengdu Lingchuan Special Industries Co.Ltd,Chengdu 610110,China)

Based on the theory digital and manufacturing of steelwheels of automobile,the research application of integration of CAD/CAE/CAM about steelwheels of automobile is been discussed.Through establish the datamanagement system and the digital equipment testing and certification platform.We can quickly respond tomarket demands and develop new products according to themarket condition.Meanwhile,we can research new materials and new processes,and promote the enterprise continued development.

automobile;steel wheel;digital;design and manufacturing;CAD/CAE/CAM

:A

1006-0707(2014)07-0056-04

format:ZHU Wei-jun.Research Application of Digital Design and Manufacturing about Steel Wheels of Automobile[J].Journal of Sichuan Ordnance,2014(7):56-59.

本文引用格式:祝伟骏.汽车钢制车轮数字化设计制造技术的研究应用[J].四川兵工学报,2014(7):56-59.

10.11809/scbgxb2014.07.017

2014-03-05

祝伟骏(1959—),男,高级工程师,主要从事机械系统设计与结构优化、汽车零部件设计开发、冲压工艺和模具结构设计工作。

U46