Ca(OH)2-Na2CO3反应体系工艺参数对白泥碳酸粒径控制研究

王 建, 邱金锋

(陕西科技大学 轻工与能源学院 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021)

0 引言

传统的碱回收工艺在回收了烧碱的同时,产生了大量的碱性固体废渣——白泥,造成了严重的二次污染.而白泥的一般简单处理又存在危害性,对周边环境造成了很大的威胁[1],已经严重影响到了造纸厂的工业生产和附件居民的正常生活.这些问题也正成为造纸厂治理的难题.而苛化白泥的回用则对科研工作者具有很大的吸引力,它具有安全环保、低价实用等功能.碱回收白泥精制碳酸钙填料已实现产业化生产并投入使用[2],产业化运行证明,苛化白泥回用效果良好.然而,在这些白泥碳酸钙作为填料的生产实践证明,白泥碳酸钙与商业的碳酸钙还是存在一定差距,在粒度与晶型控制方面的差异,导致了其在高档纸种中的应用效果有待进一步提高[3].

生产实践中,为了实现碱回收精制白泥碳酸钙为纸张用碳酸钙填料,精制工艺必须对常规碱回收白泥进行一定程度的研磨(也称为解絮),以获得填料级粒径的碳酸钙填料[4].研磨过程不仅耗能,同时将会产生大量的研磨碎片,影响加填后的留着及湿部化学品应用性能[5].上世纪八十年代,湖南沅江造纸厂率先试验绿液提纯技术回收白泥制备填料轻钙,但白泥粒度的不匀整以及絮状结构等问题始终无法克服[6].王进等改进了绿液和生石灰的苛化工艺,制备了苛化碳酸钙,通过控制其粒径,有效地提高了其应用性能[7].杨扬等也对苛化碳酸钙的物性控制进行了研究,结果显示,对苛化碳酸钙物性进行有效控制,可以有效提高其应用性能[8].因此,为了研究碱回收白泥碳酸钙的粒径控制技术,本文对碱回收白泥苛化工艺进行了系统研究,以期减弱或取消精制过程的研磨.

由于碱回收白泥过程中,消化反应和苛化反应的变量因子众多,相互间关系复杂[9],所以如果直接针对这一反应体系进行研究,将容易出现影响因素较多从而导致研究复杂化.因此,本文从Ca(OH)2-Na2CO3纯净反应体系出发,探讨苛化温度、搅拌速度、消化时间等变量因子对苛化碳酸钙粒径的影响,以期为造纸碱回收苛化工段的绿液苛化提供理论依据,实现对白泥精制碳酸钙的粒径控制,进而完善碱回收白泥精制工艺控制[10].

1 实验部分

1.1 仪器及试剂

电子天平,北京赛多利寺仪器系统有限公司;BT-9300H激光粒度分布仪,丹东市百特仪器有限公司;氧化钙(CaO),国药集团化学试剂有限公司;碳酸钠(Na2CO3),国药集团化学试剂有限公司;以上试剂都为分析纯.

1.2 实验方法

在500 mL三口烧瓶加入一定量的氧化钙,后加入定量的热水消化,在搅拌下加入定量的碳酸钠,保持一定温度下,苛化反应2 h,然后将产物过滤洗涤至pH=9.3,静置备用.

1.3 合成碳酸钙粒径的检测

取静置一定时间的苛化碳酸钙悬浮液,稀释至一定浓度后,取一定体积的稀释溶液加入到激光粒度分析仪中,测定其粒径及粒径分布.

2 结果与讨论

2.1 对苛化碳酸钙制备过程中相关因素的正交试验分析

对苛化碳酸钙合成中的消化热水温度、苛化温度、搅拌速度、消化时间及加料时间等进行了正交试验,探讨这些因素对碳酸钙D50的影响,结果如表1所示.

表1 各因素对苛化碳酸钙粒径的影响

由表1可以看出,各因素对碳酸钙粒径的主次顺序为:消化热水温度、苛化温度、消化时间、搅拌速度、加料时间.

2.2 苛化条件对碳酸钙粒径的影响

根据表1的计算结果,探讨各因素对碳酸钙粒径的影响.

2.2.1 消化水温

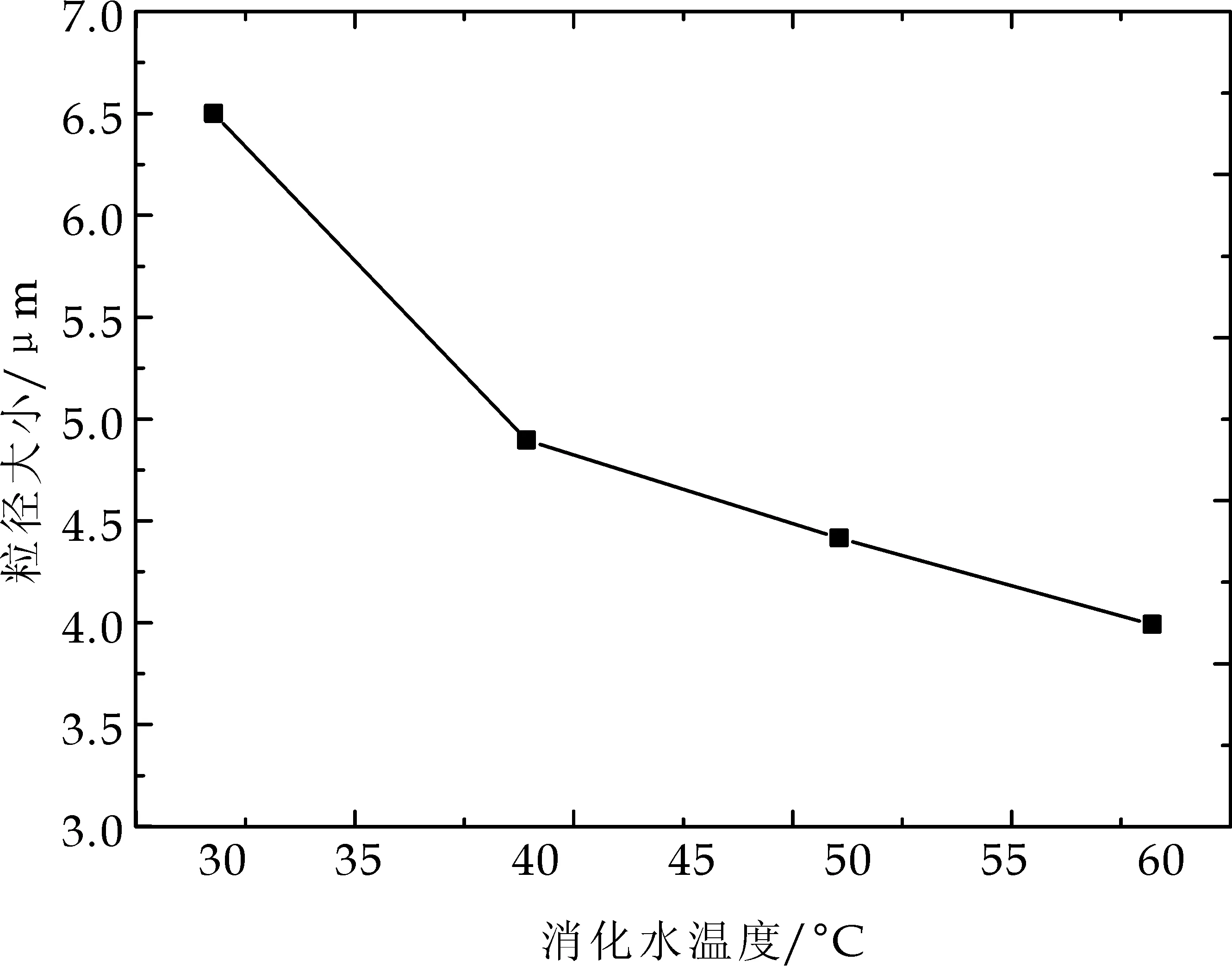

消化水温对碳酸钙粒径的影响如图1所示.由图1可以看出,当消化水温度较低时,所制备的碳酸钙粒度较大,而随着消化水温度的增加,粒度逐渐变小.这是因为,当消化水温度较低时,消化反应速率很慢,影响了消化成核和结晶生长的速率,导致不均匀混合,且消化不完全,易产生Ca(OH)2包裹CaO的现象,进而形成CaCO3粒径较大.当消化水温度较高时,易于形成充分的消化,且消化后的Ca(OH)2颗粒细腻均匀,导致所合成的碳酸钙粒度变小[11].

为了进一步研究消化水温度对粒度的影响,实验在正交试验基础上,进一步提高消化水温度,考察了其对粒度的影响,结果如图2所示.图2可以看出,当消化水温度超过60 ℃后,苛化碳酸钙粒度基本保持不变.这是由于CaO的消化反应是一个放热反应,当消化水温度超过60 ℃后,消化体系已经处于沸腾状态,体系温度基本保持不变,从而对消化石灰质量没有产生明显影响,使合成的碳酸钙粒度基本保持不变.

图1 消化水温度(30 ℃~60 ℃)对粒径的影响

图2 消化水温度(50 ℃~90 ℃)对粒径的影响

2.2.2 苛化温度

图3可以看出,当苛化温度较高时,所制备的碳酸钙粒度较小,随着苛化温度的增加,合成碳酸钙的粒径逐渐减小.消石灰与碳酸钠的反应其本质是二价的钙离子与碳酸根离子的沉淀反应,同时,该反应一直伴随着碳酸钙晶核的形成及晶粒的增长.粒子间的聚集增长是一种快速增加粒径的方式,苛化反应温度的增加将降低消石灰在水中的溶解度,使反应体系中的Ca2+浓度降低,降低碳酸钙成核速度从而降低了碳酸钙晶核间的聚集,减少了碳酸钙粒径的急剧增长,从而降低了其粒度[12].

图3 苛化温度对粒径大小的影响

2.2.3 搅拌速度

图4可以看出,随着搅拌速度的增加,合成碳酸钙的粒径逐渐减小.这是由于苛化碳酸钙合成过程中的搅拌使合成体系处于一个有序的圆周运动,反应过程中生成的碳酸钙晶核将在这个有序的圆周运动中,保持一定的间距,从而减少碳酸钙晶核间的碰撞,降低晶核间的聚集,使粒度变小.搅拌速度越高,这种有序的运动将进一步增强,从而使粒度进一步降低.

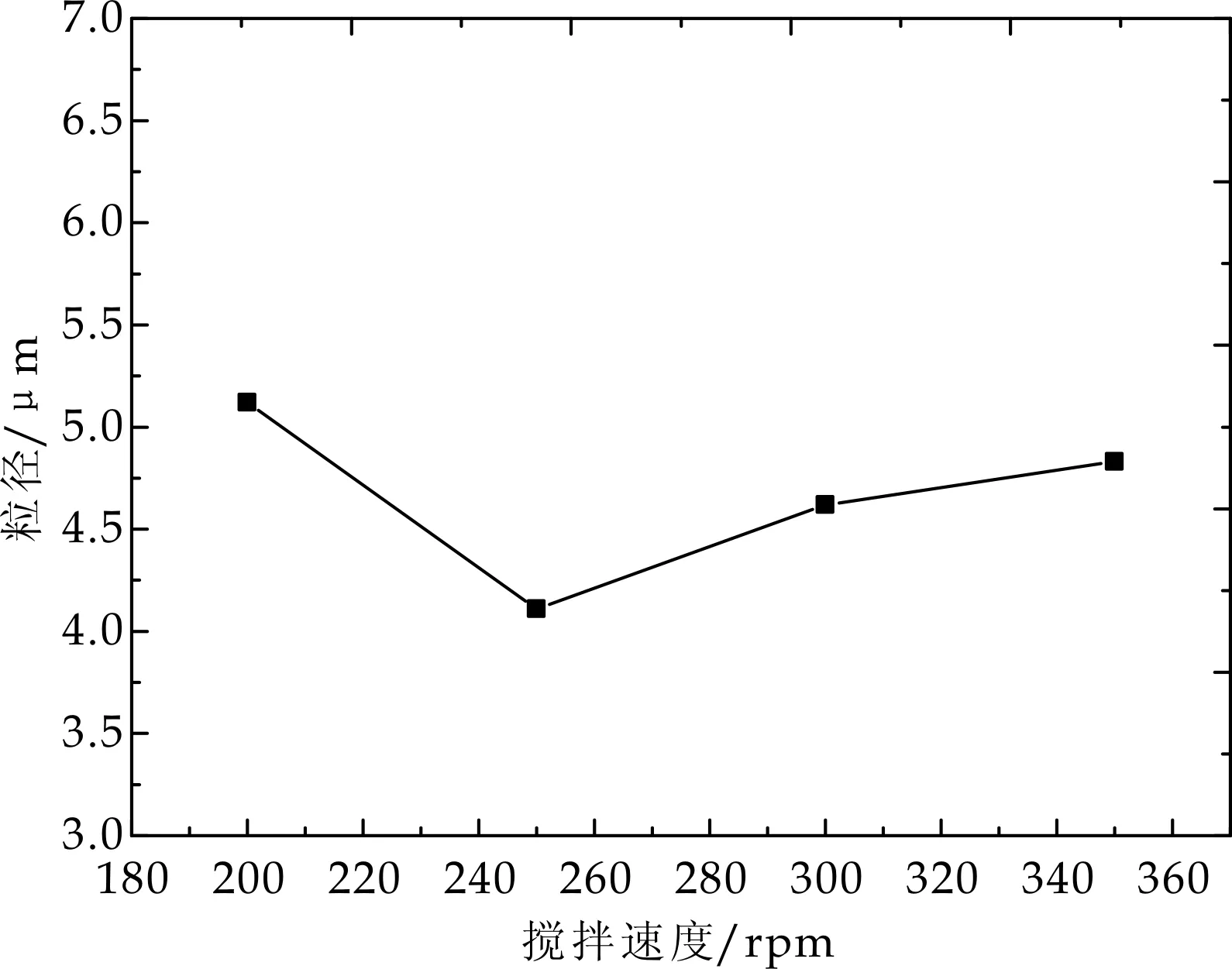

为了考查搅拌速度进一步增加后,苛化碳酸钙的粒度,实验在正交试验基础上,进行了搅拌速度对苛化碳酸钙粒度的单因素实验,结果如图5所示.图5可以看出,随着搅拌速度的继续增加,合成碳酸钙的粒径也逐渐增加.这是由于随着搅拌速度的进一步增加,合成体系流动速度增加减少了合成体系的层流,增强了湍流.湍流的增强使碳酸钙晶核间的碰撞增强,晶核的聚集程度有所增加,因此,搅拌速度的进一步增加,粒度反而变大[13].

图4 搅拌速度(80~260 rpm)对粒径的影响

图5 搅拌速度(180~360 rpm)对粒径的影响

2.2.4 消化时间

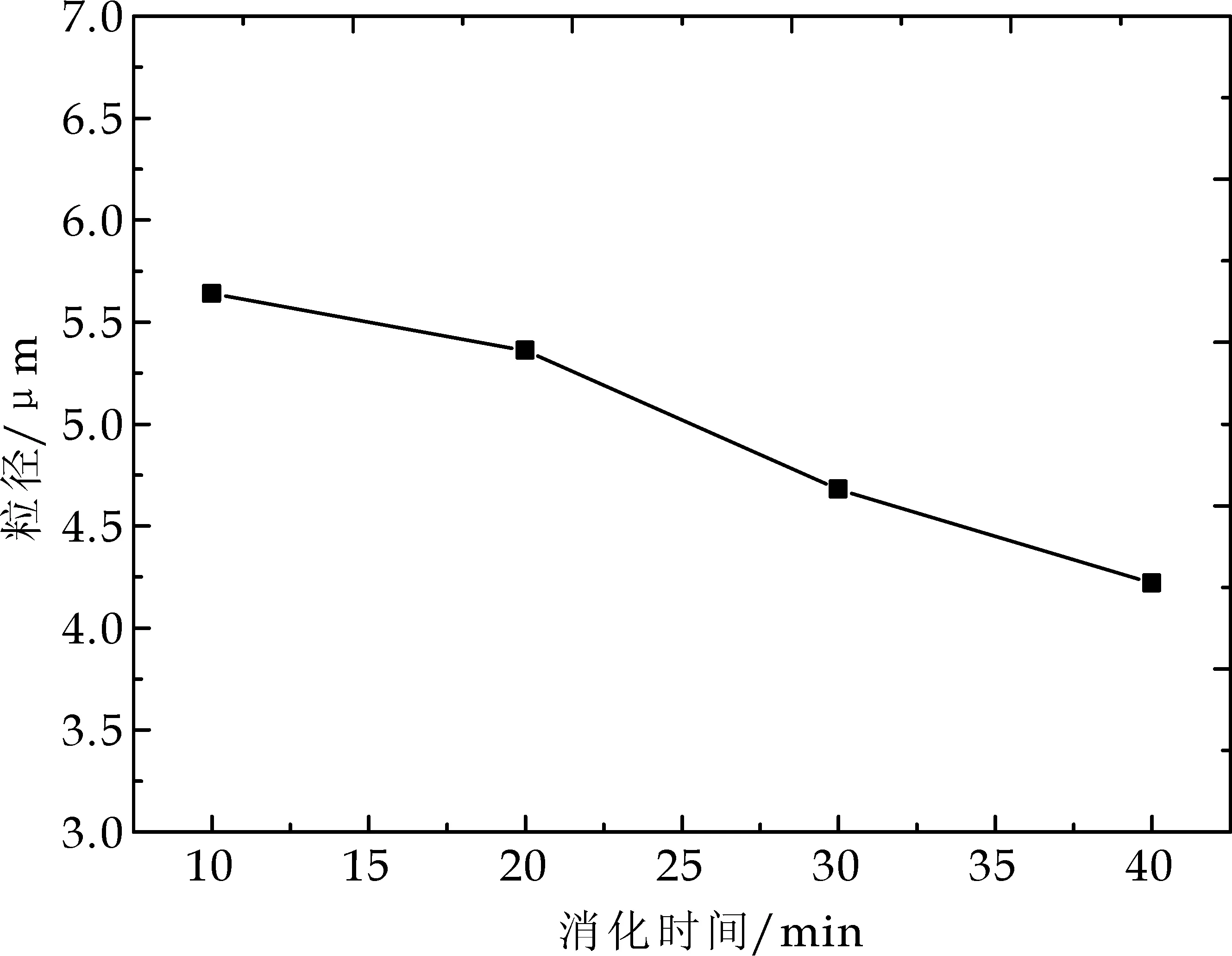

如图6所示,随着消化时间的增加,合成碳酸钙的粒径减小.消化时间的延长有助于提高消化效果,使生石灰充分消化,溶液中生成的Ca(OH)2乳粒数量越多,粒子颗粒越小,从而使碳酸钙粒径变小.

图6 消化时间对粒径的影响

2.2.5 加药速度

如图7所示,随着加药时间增加,加药速率减小,合成碳酸钙粒径先减小后增加.这是因为,苛化反应体系中,Ca2+浓度较低,随着与Ca2+与CO32-的反应,体系中的Ca(OH)2不断溶解,补充体系中的Ca2+,促进反应向着正向进行.当Na2CO3添加速率过快时(即加料时间短),部分已经分散在水体系中的Ca2+瞬间与CO32-完成反应,形成晶核;体系中Ca(OH)2溶解所释放的Ca2+容易在Ca(OH)2胶粒周围被CO32-反应成为碳酸钙,从而使瞬间生成的碳酸钙容易包裹消石灰,抑制其顺利溶出Ca2+,使反应体系的晶核难以形成,颗粒呈现为晶粒的慢速增长,但已经存在于水体系中的碳酸钙晶核由于难以得到Ca2+的补充,从而使其晶核难以得到增长.导致了反应体系中呈现不均匀的晶核增长.随着加入时间的延长(加入速率降低),部分Ca2+可能将从胶体Ca(OH)2胶粒中溶解并溢出至反应的水体系中,从而使晶核的增长变得更均匀,使粒度降低[14].但加入时间的进一步增长,溢出的Ca2+将增多,从而导致晶核间的聚集,反而使其粒径增大.

图7 加药时间对粒径的影响

2.3 静置时间对碳酸钙粒径的影响

图8 静置时间对粒径的影响

从图8可以看出,合成的碳酸钙粒子在静置过程中,其粒度会发生变化.随着静置时间的延长,合成的碳酸钙粒径先降低、后增加,而后趋于稳定.按照奥氏熟化理论,分散体系中粒径分布不均匀,晶体颗粒在溶液中存在一个结晶和溶解的动态平衡,即细小颗粒在合成溶液中呈动态的溶解平衡过程.陈化(静置)初始时,由于苛化体系溶液散热,其温度有逐渐降低直至室温条件下的趋势,且此时合成的颗粒在溶液中不断溶解,由于细小颗粒的比表面积大于一般颗粒的比表面积,其溶解速率大于一般颗粒,细小颗粒先溶解后消失,而此时普通颗粒即不断增大,但总体体现为平均粒径不断变小. 随着

陈化的进行(部分细小颗粒消失后),溶解的粒子在其它颗粒表面再次形成,使粒子平均粒径开始增加直至稳定,而当溶液粒子在结晶和溶解达到动态稳定时,其粒径基本保持稳定.因此,在测试合成的苛化碳酸钙粒径时,陈化(静置)时间超过24 h,测试结果较为准确.

3 结论

(1)苛化工艺对苛化碳酸钙粒径具有不同程度的影响,对粒径影响程度按照高低顺序依次为消化热水温度、苛化温度、消化时间、搅拌速度、加料时间.其中,消化热水温度、苛化温度是影响碳酸钙粒径的主要因素.

(2)随着消化水温度和苛化温度的增加,合成CaCO3颗粒粒度逐渐变小,但消化水温度超过60 ℃时,碳酸钙粒径基本保持不变.合成碳酸钙的陈化时间对其粒度有一定的影响,测试碳酸钙粒径时,陈化(静置)时间超过24 h,测试结果较为准确.

[1] 艾天召,董学芝,蒋智霞,等.黑液碱回收中直接生产碳酸钙新工艺[J].纸和造纸,2003(4):59-60.

[2] 胡可信,余 聪,张海潮,等.造纸碱回收白泥综合治理技术的研究与应用[J].中国造纸,2013,32(3):58-64.

[3] 张 恒,杨仁党,杨国柱.研磨碳酸钙用于卷烟纸加填[J].纸和造纸,2006(4):31-33.

[4] 王玉珑,陈金山,詹怀宇,等.碱回收白泥精制碳酸钙的应用实践[J].造纸科学与技术,2013(3):87-89.

[5] 王亚双.碱回收白泥轻钙解絮机的原理及其应用[J].中国造纸,2010(2):51-53.

[6] 朱松岭.岳阳纸业股份有限公司白泥制备轻质碳酸钙项目投入平稳运行[J].中国造纸,2007(11):9.

[7] 王 进,危 鹏,陈金山,等.改善碱回收白泥粒径分布的研究[J].天津科技大学学报,2013,28(4):24-28.

[8] 杨 扬.苛化工艺生产高质量轻质碳酸钙的研究[J].国际造纸,2011,30(3):9-18.

[9] 王桂林.碱回收白泥精制填料碳酸钙的生产实践[J].中华纸业,2008,29(2):55-60.

[10] 潘桂华,陈金山,李望南,等.草浆碱回收白泥高效碳化制碳酸钙填料生产实践[J].湖南造纸,2009(1):3-4.

[11] 蒋凌云,杨振祥,章 苏,等.造纸专用片状沉淀碳酸钙的制备[J].无机盐工业,2004,36(2):41-43.

[12] 王 进,危 鹏,高以宸,等.碱回收白泥的微观性能评价及其改善研究[J].造纸科学与技术,2012,31(5):72-76.

[13] 李凤华,樊 友,王凤娟,等.聚合反应中搅拌状况对聚合物粒径大小的影响[J].化工生产与技术,2005,12(1):36-38,52.

[14] 陈吉涛,干路平,李春忠.U-PVC型材专用低吸油值纳米碳酸钙制备[J].非金属矿,2005,28(5):17-20.