混合溶剂对预聚体法聚氨酯分散液性能的影响

王海花, 何 凤, 费贵强, 王成俊

(1.陕西科技大学 轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.陕西延长石油(集团)有限责任公司 研究院, 陕西 西安 710075)

0 引言

溶剂作为聚氨酯反应的介质,在聚氨酯合成过程中起着举足轻重的作用[1,2].溶剂的种类[3]、用量、挥发性、极性[4,5]及结构等对聚氨酯的合成过程,以及产品性能具有较明显的影响[6,7].目前,国内外对于聚氨酯的研究主要集中在聚氨酯改性和提高聚氨酯涂膜性能方面,而对有机助溶剂及不同溶剂的混合物对聚氨酯分散液性能影响的研究相对较少.

本课题以有机溶剂丙酮(AC)、N,N-二甲基甲酰胺(DMF)和N-甲基吡咯烷酮(NMP)中的任意两种按照一定比例混合,通过预聚体法制备了一系列聚氨酯分散液.系统地分析了不同种类和比例的混合溶剂对所制备聚氨酯分散液及其涂膜结构与性能的影响,从而为聚氨酯分散液的研究提供了一定的理论依据.同时,采用了多种测试方法对聚合物和表面施胶纸张进行了结构表征和性能测试.

1 实验部分

1.1 原料

聚己内酯二元醇-1000 (PCL),分析纯,进口产品;甲苯二异氰酸酯(TDI),分析纯,江西南城红都化工科技开发有限公司;二羟甲基丙酸(DMPA),化学纯,江西南城红都化工科技开发有限公司;二月桂酸二丁基锡(DBTDL),化学纯,西安化学试剂厂;三乙胺 (TEA),分析纯,天津大茂化学试剂厂;异佛尔酮二胺(IPDA),分析纯,上海惠锦化工有限公司;丙酮,分析纯,天津化学试剂厂;N-甲基吡咯烷酮(NMP),分析纯,天津市福晨化学试剂厂;N,N-二甲基甲酰胺(DMF),分析纯,天津市福晨化学试剂厂.

1.2 制备方法

将一定量脱水后的PCL、TDI加入到装有搅拌器的三口烧瓶中,并加入催化剂DBTDL 2~3滴,在60 ℃下反应2 h左右.当体系中-NCO含量达到理论值时,加入一定量的亲水扩链剂DMPA和有机助溶剂,反应2 h.将反应体系温度冷却至室温,加入一定量的TEA,中和20 min后,在高速搅拌下缓慢加入含有一定量的IPDA的去离子水分散,制得半透明聚氨酯分散液.

聚氨酯分子结构如图1所示,不同有机助溶剂下所制备的聚氨酯分散液标号如表1所示.

图1 聚氨酯的分子结构式

表1 不同有机助溶剂下所制备聚氨酯的标号

1.3 胶膜的制备

称取20 g 聚氨酯分散液,倒入聚四氟乙烯模板上,室温避光静置7天,自然风干,再放入真空干燥箱于60 ℃下烘2 h后,取出放入密封袋中保存待用[8].

1.4 表面施胶

向聚氨酯分散液中加入3%的N-吡啶进行复配,制得表面施胶液,将纸张在胶液里正反浸泡四次后,压去纸张表面残余乳液,在105 ℃下干燥10 min后,取出待用.

1.5 分析与测试

采用美国Thermo Nicolet公司Nicolet 5700衰减全反射红外光谱仪(ATR-FTIR)测定分子结构;采用美国Brookhaven公司Malvern Autosizer 4700激光粒度分布仪测定分散液的平均粒径及其分布系数.

将乳胶膜制成哑铃状,采用2000-S型材料实验拉力机(台湾高科技股份有限公司)进行拉伸测试;使用ZL-300A型纸,通过纸板抗张测试机(长春市纸张试验机厂)对干、湿拉力及湿强度进行测定;采用四川长江造纸仪器有限责任公司产DCP-KY3000型电脑测控压缩试验仪测定纸样环压强度;采用DCP-MIT135A型电脑测控耐折度仪(四川长江造纸仪器有限责任公司)测定耐折度,纸样的处理同湿强度测定,测定值为双折次数.

2 结果与讨论

2.1 红外分析

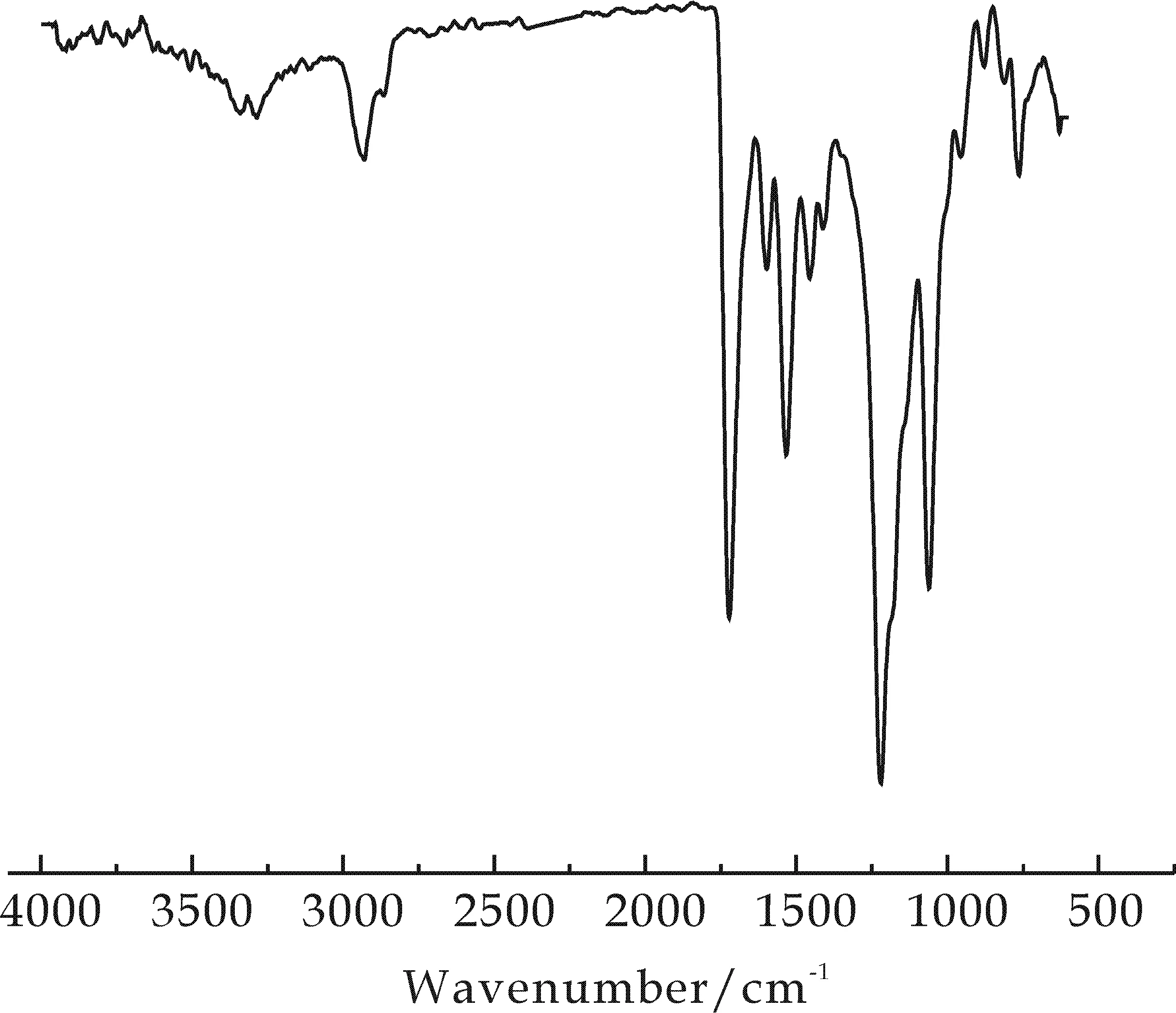

图2为聚氨酯胶膜的红外曲线.由图2可以看出,3 340 cm-1处为-NH的伸缩振动峰, 1 720 cm-1处为氨酯基中C=O的伸缩振动峰,1 534 cm-1处为C-N伸缩振动峰,1 220 cm-1处为氨酯基中C-O-C的伸缩振动峰,上述吸收峰均为聚氨酯的特征峰.

此外,3 490 cm-1处的羟基峰基本消失,2 260 cm-1处的-NCO基特征峰亦完全消失,在1 600 cm-1、和771 cm-1附近出现苯环的特征峰[9,10].这说明在预聚反应过程中,-OH与-NCO反应生成了氨基甲酸酯基, TDI反应完全.

图2 聚氨酯胶膜的红外光谱图

2.2 粒径分析

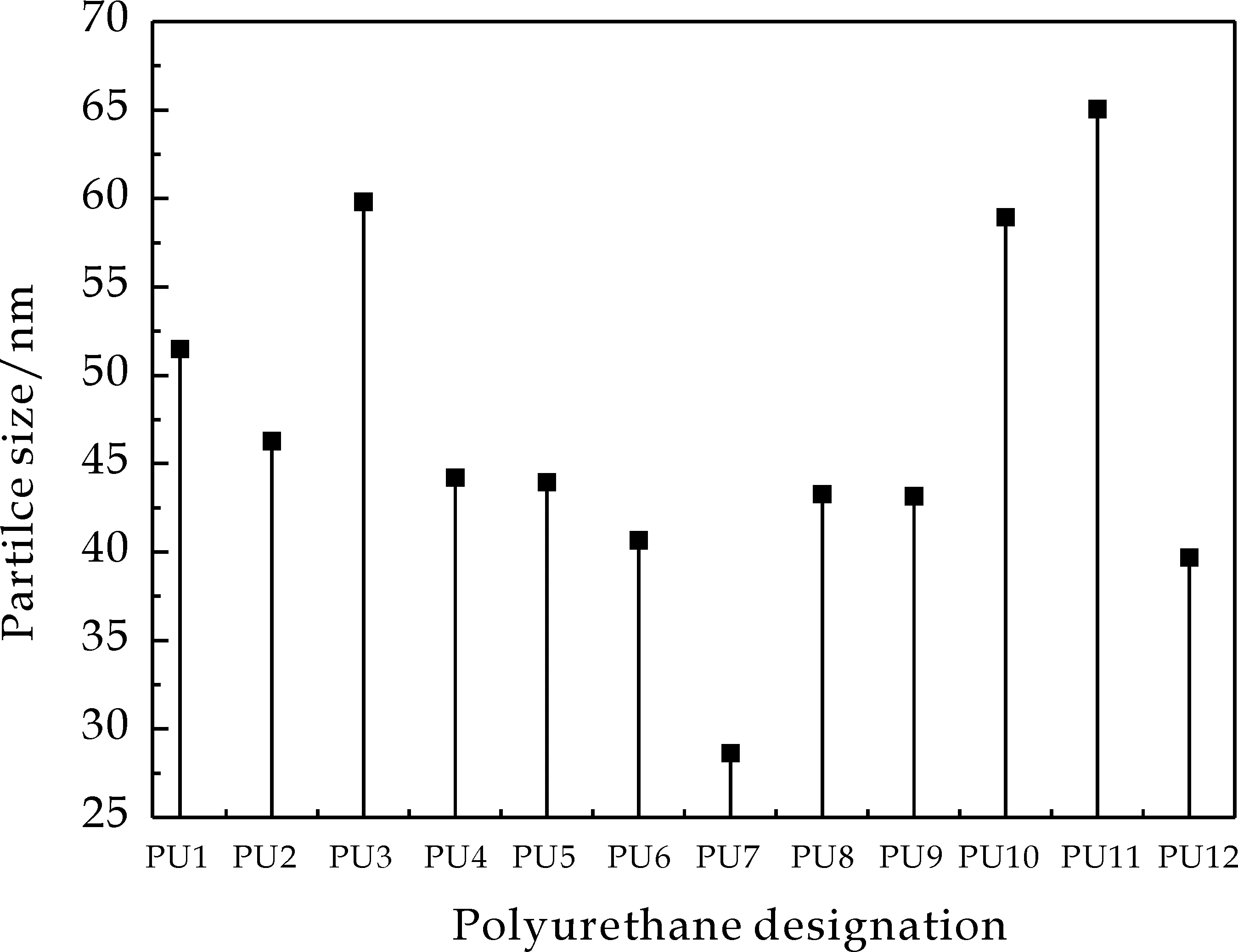

图3显示了单一溶剂和混合溶剂对聚氨酯分散液粒径的影响.由图3可知,聚氨酯分散液粒径介于20~70 nm之间.单一溶剂NMP型聚氨酯分散液的平均粒径最大,为65.05 nm,而由67%DMF和33% AC的混合溶剂所制备的分散液平均粒径最小,为28.64 nm.

图3 混合溶剂对聚氨酯分散液粒径的影响

2.3 胶膜力学性能分析

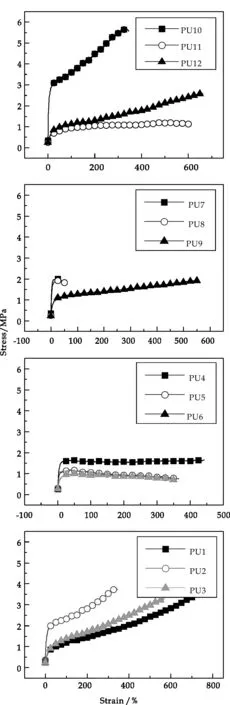

图4为不同溶剂所制备聚氨酯胶膜的应力-应变曲线.由图4可以看出,单一溶剂AC所制的聚氨酯胶膜的拉伸强度最大,而由67%NMP和33%DMF的混合溶剂所制备的聚氨酯胶膜拉伸强度最小.这主要是因为AC的沸点低,成膜过程中AC在胶膜中的残留量少,导致胶膜强度上升;而NMP与DMF沸点高,胶膜内残余量大,导致胶膜强度较低[11].

图4 不同溶剂所制聚氨酯 胶膜的应力-应变曲线

2.4 胶膜吸水性分析

图5显示了溶剂对胶膜吸水率的影响.由于其他溶剂所制备的胶膜在水中浸泡后存在不同程度溶解,无法测量,故只有五组试样.从图5中可以看出,由50%AC 和50%DMF所制得的PU2胶膜的吸水率最高,为210%;而由100%NMP所制得胶膜的吸水率最低,为32%.

图5 溶剂对聚氨酯胶膜吸水率的影响

2.5 施胶纸张性能分析

对纸张进行表面施胶时,部分施胶液会渗透进入纸层中,填充纸张空隙,提高纸张致密性,并通过化学键作用将分散的纤维结合成为整体;而另一部分将会附着于纸页表面,由于聚合物的玻璃化温度较低,加热干燥中会表现为热塑性,因此,聚合物粒子会在纤维表面得到伸展[12,13],在纸张表面形成一层聚合物涂膜.

表2是不同溶剂所制聚氨酯施胶液对纸张性能的影响.由表2可以看出,由67% DMF和33% AC混合溶剂所制PU8施胶纸的湿强度最小,为26.35%,而由50%NMP和50%DMF所制PU1施胶纸的湿强度最大,为43.35%;由50%AC和50%DMF所制PU2施胶纸的环压指数最高,为73 N·m·g-1,而PU1施胶纸的环压指数最低,为60 N·m·g-1.

表2亦显示了溶剂对施胶纸张耐折度的影响,由100%NMP所制PU11施胶纸的耐折度最高,达455次,而由66%DMF和33%AC所制PU8施胶纸的耐折度最低,为74/次.

综上所述,溶剂的极性和沸点对聚氨酯胶膜和施胶纸张的性能影响较为明显.

表2 溶剂对聚氨酯表面施胶纸张性能的影响

3 结论

(1)在不同混合溶剂的作用下,采用预聚体法制备了系列聚氨酯分散液及其胶膜.红外光谱结果显示-OH与-NCO反应完全,形成了氨基甲酸酯.

(2)聚氨酯分散液粒径介于20~70 nm之间.由67%DMF和33%AC的混合溶剂所制备的分散液平均粒径最小,为28.64 nm.

(3)以100%AC所制胶膜的拉伸强度最大,为5.686 MPa;50%AC和50%NMP混合溶剂所制胶膜的断裂伸长率最大,为738%;由100%NMP所制胶膜的吸水率最低,为32%.

(4)通过施胶纸张性能的测试,结果表明:由50%NMP和50%DMF所制PU1施胶纸的湿强度最大,为43.35%;由50%AC和50%DMF所制PU2施胶纸的环压指数最高,为73 N·m·g-1;由100%NMP所制PU11施胶纸的耐折度最高,达455次.

[1] 邹迪婧,赵 红,齐 民,等.溶剂对静电纺丝聚氨酯纤维仿生涂层的影响[J].功能材料,2007,38(7):1 176-1 179.

[2] 左丹英,徐卫林,王 琰.不同溶剂对医用聚氨酯/壳聚糖粉体共混膜结构的影响[J],2011,42(4):928-933.

[3] Monaghan S,Pethrick R A.Solvent effects in polyurethane cure:A model study[J].Macromolecules,2012,45(9):3 928-3 938.

[4] Monaghan S,Pethrick R A.Solvent effects on cure in a 2K polyurethane-mechanical and dielectric studies[J].Industrial & Engineering Chemistry Research,2012,51(34):11 038-11 044.

[5] Mang J T,Hjelm R P,Orler E B,et al.Small-angle neutron scattering of a solvent-swollen segmented polyurethane as a probe of solvent distribution and polymer domain composition[J].Macromolecules,2008,41(12):4 358-4 370.

[6] 杨文堂,尹力力.溶剂对聚氨酯合成反应的影响[J].皮革化工,1993(4):15-17.

[7] Lue S J,Su I M,Lee D T,et al.Correlation between free-volume properties and pervaporative flux of polyurethane-zeolite composites on organic solvent mixtures[J].Journal of Physical Chemistry B,2011,115(12):2 947-2 958.

[8] Xia Z B,Tu W P,Chen H Q.Film-formation process of acrylic polyurethane coating system (I) Estimation of solvent diffusion coefficients[J].Journal of Chemical Industry and Engineering,2003,54(10):1 442-1 445.

[9] Wang S K,Chong S P S.Fluorescence and IR characterization of cure in polyurea,polyurethane,and polyurethaneurea[J].Macromolecules,2002,35(3):883-888.

[10] Mary P L,James F P A.Assessment of adsorption/solvent extraction with polyurethane foam and adsorption/thermal desorption with Tenax-GC for the collection and analysis of ambient organic vapors[J].Analytical Chemistry,1985,57(6):1 138-1 144.

[11] Zhan X L,Zhu Y Q,Yan L J.Development of synthetic polymer surface sizing agent[J].Shanghai Paper Making,2006,25(5):27-31.

[12] Tramontano V J,Thomas M E,Coughlin R D.Synthesis and coating properties of novel waterborne polyurethane dispersions[J].Technology for Waterborne Coatings,Chapter 9,1997,663:164-182.

[13] Fancui M.Studies of paper surface sizing agent and its applications[J].Jiangsu Paper Making,2009,32(1):23-25.