大面积低能电子束对齿轮表面改性的应用分析

胡建军,邹 毅,侯天凤

(1.重庆理工大学材料科学与工程学院,重庆 400054; 2.模具技术重庆市高校市级重点实验室,重庆 400054)

大面积低能电子束对齿轮表面改性的应用分析

胡建军1,2,邹 毅1,侯天凤1

(1.重庆理工大学材料科学与工程学院,重庆 400054; 2.模具技术重庆市高校市级重点实验室,重庆 400054)

针对提高齿轮零件齿面性能的需求,提出了利用电子束进行齿轮齿面改性的思想。分析了电子束产生原理,讨论了大面积低能电子束材料表面改性的技术及特点。设计了专用夹具进行电子束齿轮表面改性,并进行了弯曲疲劳性能研究。实验结果表明:在恒幅载荷下,磨削齿面齿轮经电子束改性后弯曲疲劳强度提高了6.1%,利用大面积低能电子束技术对齿轮进行表面改性具有一定的应用前景。

电子束;齿轮;表面改性;弯曲性能

齿轮是依靠齿的啮合传递扭矩的轮状机械零件。齿轮通过与其他齿状机械零件(如齿轮、齿条、蜗杆等)的啮合,可实现改变转速、扭矩、运动方向和运动形式等功能。齿轮传动效率高、传动比准确、功率范围大,在当今的成套机械装备中应用十分广泛,如在大型发电设备、大型水泥机械、合成氨设备、轧钢机、轮船、军舰等领域。齿轮的设计与制造水平直接影响到工业产品的质量[1-2]。

齿轮工作时的运动和受力情况非常复杂,由此产生的损伤形式也多种多样。较常见且对性能影响较严重的失效形式包括齿根断齿、齿面胶合和点蚀[3]。齿轮失效多从表面产生,日本机械学会的统计分析结果表明,齿面失效引起的齿轮传动副失效占74%,因此提高齿面性能成为当前急需研究解决的基本科学问题。表面工程是改善齿轮表面性能的重要工程技术,已成为制造技术领域的主要创新点之一。但对于具有特殊高性能要求的齿轮(如航空航天用齿轮),普通处理方式已不能满足其高疲劳强度、高弯曲强度、高红硬性、低摩擦磨损及承受高速重载的性能要求,因此一些新的表面强化技术被应用于齿轮研究领域[4]。

近年来,利用高能束(电子束、离子束、激光束等)进行材料加工和表面改性的技术得到了迅速发展。该技术可以在材料表层深度超过1 mm内提高性能,同时改善材料的表面状况,以提高齿轮表面的相关综合性能[5]。本文对其工艺应用的可能性进行探索和分析。

1 电子束材料表面改性技术

1.1 电子束产生原理

图1为电子束产生的原理。在该装置真空室内预掺入了(5~15)×10-2Pa左右的氩气,由布置在真空室外的电磁线圈产生磁场。在磁场达到最大的瞬间,对阳极施加脉冲电压,在真空室内产生的电子由于彭宁效应向阳极移动,电子因受到劳伦兹力进行螺旋运动,飞行的电子不断与氩(Ar)原子冲撞,因此在阳极附近产生阳极等离子体。在该等离子区达到最大的瞬间给阴极施加脉冲电压,会在阴极附近形成双电荷层,电场强度相应增强,使得从阴极释放出来的电子被高电场加速[6]。

图1 电子束产生的原理

1.2 电子束材料表面改性技术

电子束材料表面改性技术不同于传统的表面改性方法,它是在短时间内汇聚高能量密度电子,使被处理材料表面出现快速的熔化。电子束材料表面改性是将高能电子的动能转化为热能的加工过程,其能量转化率高,除了部分电子束能量转化为声、光外,大部分电子束动能都转化为热能,效率最高可达98%。同时材料表面在受热重熔过程中,由升温膨胀引起的动态应力会在整个材料中产生强烈作用,材料表层还会受到高速电子的冲击作用,材料因此能够获得普通处理工艺难以达到的性能,可实现材料表层几个微米深度的熔化,而温度和应力影响层深度可达数个毫米[3,7-10]。

1.3 大面积低能电子束

常见的电子束加工技术(如电子束打孔和焊接)都需把电子束聚焦成较细的高密度能束。将这种思路反过来,让电子束不聚焦而放粗后,能产生低能(10~40 keV)、强流(102~104A/cm2)、脉冲时间达到10-6s的电子束(HCPEB)。这种电子束的特点是能量密度较均匀、束斑面积大、处理效率高。利用这种降低了的单位面积电能使表面浅层部分瞬间熔化,可实现能量均匀的材料表面改性。图2为大面积低能电子束处理的金属表面[11]。同时这种电子束装置辐射安全,简化了高压装备及电子枪的结构,寿命更长。

图2 大面积低能电子束处理的金属表面

2 齿轮表面电子束改性应用

2.1 电子束改性装置设计

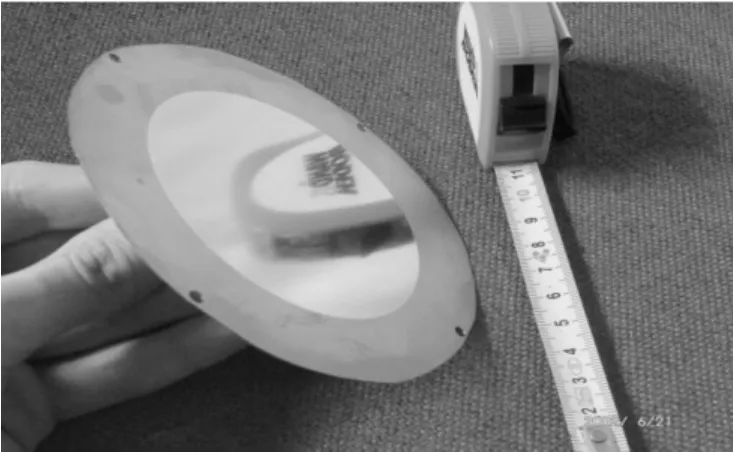

根据强流脉冲电子束改性设备的大面积束斑及齿轮的外形特点,对电子束齿轮齿面改性设计了专用夹具装置,如图3所示。对其齿轮都进行旋转照射处理,并逐个处理每个轮齿,这样可以对齿轮的一个圆周实现一次抽真空全部照射,既提高了加工效率,又可获得均匀的改性齿面。

图3 齿轮电子束表面改性专用夹具装置

2.2 试验方案

齿轮材料为40Cr(C0.40,Si0.23,Mn0.7,Cr0.8,Ni≤0.30-wt%)。齿轮加工后对齿面采用磨削工艺,调质硬度为HRC 40~45。电子束改性束源装置为俄罗斯强电流电子研究所研制的“RITM-2M”。工艺参数如表1所示。

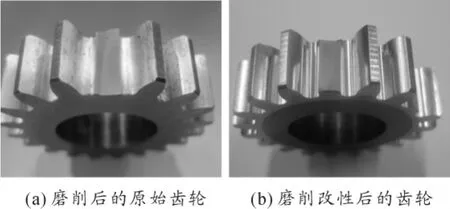

对磨削后的齿轮进行电子束改性,改性前后的齿轮如图4所示。

图4 电子束改性前后的齿轮

2.3 齿轮弯曲疲劳性能

对电子束改性前后的齿轮进行弯曲疲劳强度试验,试验方法参照GB/T1430—93《齿轮弯曲疲劳强度试验方法》。采用少试验点组合法,试验由高应力水平到低应力水平逐次进行。加载方式采用双齿加载,载荷形式为恒幅载荷,在PLG-200高频疲劳试验机上进行。负荷满量程为 ±200 kN,负荷加载精度小于等于±1%。失效判据:齿根断裂或载荷下降10%[12]。齿轮电子束改性前后弯曲疲劳试验的齿轮如图5所示。

图5 试验前后齿轮

对电子束改性前后齿轮的疲劳寿命进行对数坐标的最小二乘法拟合,得到可靠度为50%的S-N曲线。2种齿轮所拟合的S-N曲线簇在R= 0.5时的S-N曲线对比如图6所示,可见弯曲疲劳强度提高了6.1%。

图6 试验前后的S-N比较

3 结论

本文讨论了电子束材料表面改性技术,并设计了夹具对齿轮进行表面改性研究,测试了其弯曲疲劳性能,得出以下结论:

1)设计的用于实现齿轮表面电子束改性工艺的夹具装置可以满足直齿圆柱齿轮电子束改性的工艺要求。

2)在恒幅载荷下,未磨削齿面齿轮经电子束改性后弯曲疲劳强度提高了6.1%。

3)利用大面积低能电子束技术对齿轮进行表面改性具有一定的应用前景。

[1] Ozur G E,Proskurovsky D I,Rotshtein V P,et al.Production and Application of Low-Energy High-Current E-lectron Beams[J].Laser and Particle Beams,2003,21 (2):157-174.

[2] 徐彦伟,张连洪.弧齿锥齿轮齿面点坐标求解及模型建立[J].机床与液压,2012(21):138-142.

[3] TANG Guang-ze,XU Fang-jun,MA Xin-xin.Microstructure and properties of surface modified layer for M50 steel by high current pulsed electron beam[J].Heat Treatment of Metals,2010,35(7):62-65.

[4] XU Hong-bin,LI Xiao-bo,HU Jian-jun,et al.Thermalmechanical Coupling Finite Element Analysis of Pulsed Electron Surface Remelting 40Cr Steel[J].Journal of Chongqing University of Technology,2011,25(3):19-23.

[5] HAO Sheng-zhi,WU Ping-sheng,ZHANG Xiang-dong,et al.Surface modification by high current pulsed electron beam[J].Heat Treatment of Metals,2008,33(1):77-81.

[6] ZOU Hui,GUAN Qing-feng,ZHANG Qing-yu,et al.Surface modification of 45#steel by high-current pulsed electron beam[J].Journal of Jilin University,2004,34 (1):127-131.

[7] 吴平生,郝胜智,张向东,等.强流脉冲电子束处理对SKD11钢表面形貌和性能的影响[J].材料热处理学报,2008,29(3):168-170.

[8] 彭成章,朱玲玲,张晓菲.脉冲电沉积Ni/纳米Al2O3复合镀层的组织结构与性能[J].润滑与密封,2010 (6):85-88.

[9] 陈元芳,叶伟,茆荣山,等.强流脉冲电子束处理对Ni200摩擦磨损性能的影响[J].重庆理工大学学报:自然科学版,2013(5):26-29.

[10]陈元芳,许洪斌,胡建军,等.强流脉冲电子束对3Cr2W8V微摩擦磨损性能的影响[J].武汉理工大学学报,2011(11):19-23.

[11]胡建军,张根保,许洪斌,等.不同工艺齿面下电子束处理齿轮弯曲疲劳性能[J].中国机械工程,2013,24 (3):380-385.

[12]李小波.强流脉冲电子束强化齿轮弯曲疲劳性能研究[D].重庆:重庆理工大学,2011.

(责任编辑 何杰玲)

Application Analysis of Gear Surface Modification with Large Area Low Energy Electron Beam

HU Jian-jun1,2,ZOU Yi1,HOU Tian-feng1

(1.School of Material Science and Engineering,Chongqing University of Technology,Chongqing 400054,China;2.Mould Technology Chongqing Municipal Key Laboratory of Institutions of Higher Education,Chongqing 400054,China)

Based on the demand of improving the gear tooth surface performance,the academic thinking of modifying gear tooth surface with electron beam was put forward.The principle of electron beam generating was analyzed and characteristics of large area and low energy electron beam surface modification were discussed.Special fixture was designed to carry on electron beam gear surface modification and research on bending fatigue performance.The experimental results show that gear bend fatigue strength increased by 6.1%surface modified with electron beam after the grinding tooth face under constant amplitude loading.So the large area and low energy electron beam technology has a certain application prospect for gear surface modification.

electron beam;gear;surface modification;bending fatigue

TG668

A

1674-8425(2014)07-0035-04

10.3969/j.issn.1674-8425(z).2014.07.008

2014-01-18

国家自然科学基金资助项目(51275548);重庆市自然科学基金重点资助项目(cstc2012jjB70002);重庆市高校创新团队基金资助项目

胡建军(1974—),男,河南遂平人,博士,教授,主要从事模具CAD/CAM、齿轮表面改性技术研究。

胡建军,邹毅,侯天凤.大面积低能电子束对齿轮表面改性的应用分析[J].重庆理工大学学报:自然科学版,2014(7):35-38.

format:HU Jian-jun,ZOU Yi,HOU Tian-feng.Application Analysis of Gear Surface Modification with Large Area Low Energy Electron Beam[J].Journal of Chongqing University of Technology:Natural Science,2014(7): 35-38.