基于制造数据的VisVSA模型在生产中的应用

刘 勇,李文英

(长安福特汽车有限公司技术开发中心产品开发部,重庆 401120)

基于制造数据的VisVSA模型在生产中的应用

刘 勇,李文英

(长安福特汽车有限公司技术开发中心产品开发部,重庆 401120)

以A柱间隙为实例,介绍实际制造数据在VisVSA模型中的应用,并根据分析结果改善间隙值。结果表明:造成间隙超差的原因有很多,包括人、机、料、法、环、测等方面。通过监控制

造数据并结合VisVSA软件可快速找到超差的偏差源,达到节省成本、提升装配质量的目的。

变差源;贡献度;蒙特卡罗法;名义值偏移

在现代汽车车身生产前期,均需建立虚拟数字样机[1-2],按照工程经验给定的公差来分析对功能和外观有影响的白车身、内外饰等结构件的间隙段差。但由于实际生产工艺、设备、人员技术水平等存在差异,导致按工程经验分析的结果不一定符合实际情况。基于此,本文采用实际制造数据驱动的方式,以某已量产车型出现的A柱间隙问题为例,重点研究制造数据在公差分析中的应用[3-6]。

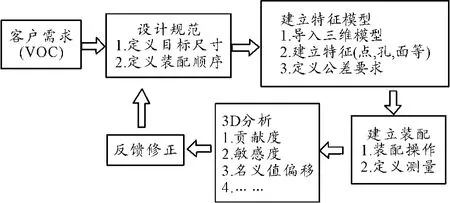

1 VisVSA原理、应用和流程

VisVSA是一种可以对制造、生产中产生的变差进行定量计算的尺寸分析软件,通过动态装配的方式来模拟实际生产中制造偏差导致的装配误差。它的仿真核心是蒙特卡罗法,这种方法的思想是:当所求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时,通过某种“实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者得到这个随机变量的某些数字特征,并将其作为问题的解。VisVSA主要应用在如下方面:预测变差的数量和原因、优化产品公差设计、优化产品工艺过程、预测制造过程能力、确认临界装配尺寸。VisVSA分析流程见图1[7]。

图1 VSA分析流程

2 问题的背景

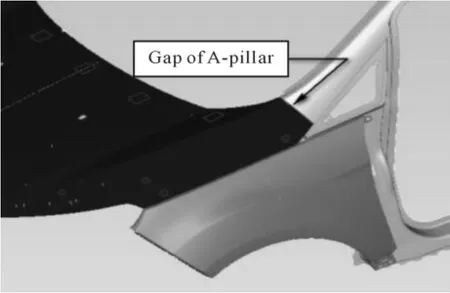

在已量产的某车型中,批量性地出现A柱与引擎盖间隙不均情况,测量位置如图2所示(以车身左侧为例),测量结果见表1。此处的设计规范为3.0±1.0 mm,要求制程能力指数CPK≥1.0。

图2 间隙测量位置

表1 间隙测量结果

从实际收集的25个数据来看,此处的名义值偏移较为严重。经过Minitab计算制造过程能力,CPK=-0.34。质量损失成本以单台车返修需要1人力×60 s,按29(元/h)人工成本计算,每月大概需要1 000元的返修成本。

3 目标

通过VisVSA软件建立符合实际装配工艺的DVA(dimensional variation analysis)模型,找到间隙变差中较大的贡献因子,通过因子确定单件制造、焊装、手动调整等工艺过程能力,并进行优化。

4 VisVSA模型数据导入

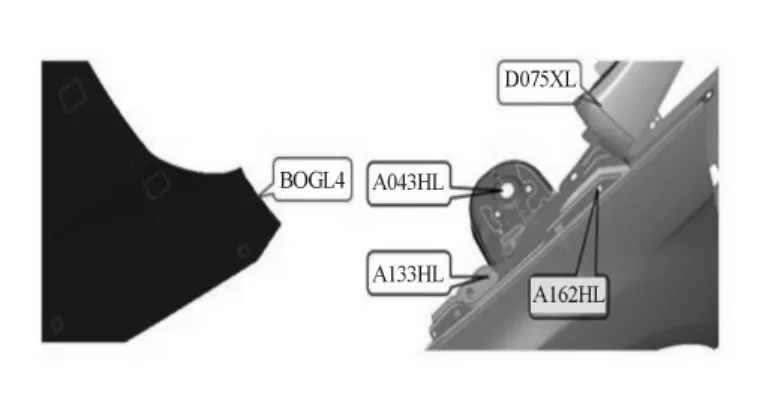

在装配工艺中,引擎盖经过内外板扣合后作为一个总成,由夹具定位方式装配到白车身上,以车头为X向,侧门为Y向,垂直地面为Z向。从现场过程可以得到引擎盖装配时的定位主要包括左右发动机舱纵梁限制Z向、前轮轮毂包上的孔限制X向和Y向。如图3所示:A133HL和A162HL及相对应的右侧A133HR和A162HR确定引擎盖夹具Z向;A043HL及向对应的右侧A043HR确定引擎盖夹具X向和Y向;D075XL及对应的右侧D075XR为车身测量点;BOGL4和BOGR4是引擎盖测量点。

图3 定位点和测量点

通过CMM收集定位点和测量点的制造数据,如表2所示。

本文基于VSA8.3版本,只能读取XML格式文件,所收集的制造数据需要通过Perl将Excel转化为XML文件,然后再导入模型点特征。转化后的XML文件格式如下:

图4 转化后XML文件

在VSA中通过点特征的Custom Info项目将特征和制造数据关联起来,如图5所示。软件会自动计算点特征的平均值、标准差、峰度和偏度等。另外,VSA的圆孔(Hole)和条孔(Slot)特征也是通过圆心的点特征来驱动。

图5 制造数据与特征点关联

另外,需要在VSA仿真工具条属性对话框中把默认的 Simulation方式改为 Use Synchronized Measurement Data,如图6所示。

图6 选择Use Synchronized Measurement Data

表2 定位点和测量点的制造数据

5 结果分析

把所有制造数据导入VSA软件,设定5 000个样本仿真分析后得到间隙公差及mean偏移值(图7),可以看出分析结果与实测间隙值比较接近,也就是说通过VisVSA建立的DVA模型能反应实际的装配过程(因实际装配不可能有间隙为负的情况,所以导致软件分析出 Cpk值和实测Cpk值不一致)。同时,算得3Sigma值为1.54,超过了设计规范,对此有必要对公差的贡献度进行分析。

图7 制造数据分析结果

通过查看分析结果的MSC报告,可以得到Mean值偏移贡献因子;通过HLM报告可以得到对间隙公差有影响的贡献度排行。

6 改善方案

由报告可以看出,对Mean值偏移影响最大的是BOGL4点,即引擎盖测量点,对间隙公差贡献最大的是A043HL孔的变差,因而从两方面来改善间隙的问题。

6.1 改善Mean值偏移

可以从两个方面来改善Mean值偏移。

1)提高BOGL4点制造过程能力,缩小该点偏移。通过收集BOGL4点的制造数据并利用Minitab做过程能力分析。从图8可以看出,BOGL4点的Cp值达到2.34,Cpk值为0.54,说明该点处于稳定受控但中值偏移情况,如要提高该点Cpk值则需要调整已经成型的模具,从成本角度来说不够经济。

2)人为调整装配夹具,反向偏移Mean值。这项措施可以在生产现场进行,在夹具上增加4片0.5 mm厚的垫片,不会影响生产。

图8 BOGL4点过程能力分析

6.2 缩小A043HL孔公差

现场调查A043HL孔的制造过程,发现是该总成件的定位销磨损导致定位不准,公差变大[8]。更换定位销,重新标定定位销位置后,再次对收集到的数据进行Minitab分析,结果如图9和表3所示,可以看到Cpk值达到1.44。

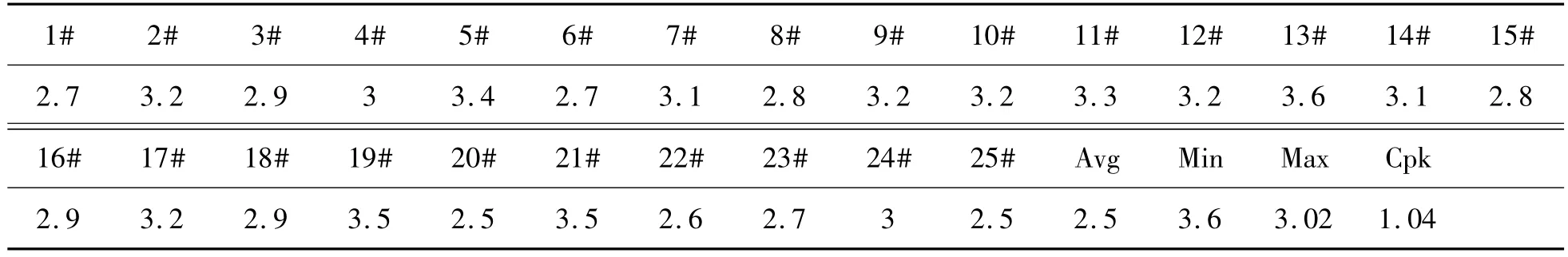

图9 A043HL制造过程能力分析

将调整引擎盖夹具定位销和重新收集到的A043HL数据带入DVA模型重新运算,并做实际测量,得到结果如图10所示。间隙基本达到设计规范3.0±1.0的要求,Cpk值为1.04。表4为A柱间隙实际测量值,可以看到软件分析值与实测值符合。

图10 更新制造数据后分析结果

表3 A043HL定位销标定后制造数据

表4 间隙测量结果

7 结束语

本文运用VisVSA软件,利用制造数据进行模拟仿真。首先导入实际制造数据进行分析,用分析结果来对比测量数据以验证模型的准确性,然后快速确定与结果相关的Mean值偏移及公差贡献度,再针对性地对相关因子进行调整,最后将调整后的分析结果匹配现场测量值以验证方案的可行性。从过程来看,通过制造数据驱动的DVA模型能真实地反映实际制造过程,可快速定位相关问题点,有效降低后期生产成本和开发周期。

[1] 石莹,江亲瑜,李宝良.基于虚拟样机技术的渐开线齿轮啮合摩擦动力学研究[J].润滑与密封,2011(7):32-35.

[2] 郭建,汪广扩,刘莹.基于虚拟现实技术的车床教学训练系统的研究[J].激光杂志,2013(1):59-60.

[3] 马玥,崔树礼.基于虚拟现实的产品公差分析[J].系统仿真学报,2001(11):573-575.

[4] 刘壮.基于VisVSA技术的汽车装配公差分析[M].汽车技术,2011(1):57-61.

[5] 杨思源,涂雄,李军.尺寸工程在白车身制造过程中的应用[J].重庆理工大学学报:自然科学版,2012(6): 18-23.

[6] 王德伦,张振珠.移动公差在车身公差优化中的应用[J].四川兵工学报,2011(9):51-55.

[7] MT9009 Advanced VisVSA manual,Version R7.0,2007[S].

[8] 杨官山.开口定位销在车身底板定位的使用技巧[J].机床与液压,2011(24):117-119.

(责任编辑 刘 舸)

Application of VisVSA Model Based on Manufacturing Data in Manufacture

LIU Yong,LI Wen-ying

(Product Development Department of Development Center,Chang’an Ford Automobile Co.Ltd,Chongqing 401120,China)

Taking a gap issue of a-Pillar for an example,this paper introduces how to use actual manufacturing data in the VisVSA model,and uses the analytical result to reflect and improve the gap.The poor gap is caused by many reasons,including human,machine,material,method,circumstance,measurement and so on.According to monitor manufacturing data and associate the VisVSA to find variation source of over-specification is the best way to save cost and improve assembly quality.

variation source;contribution;Monte Carlo method;mean shift

U462

A

1674-8425(2014)07-0030-05

10.3969/j.issn.1674-8425(z).2014.07.007

2014-03-08

刘勇(1980—),男,重庆人,工程师,主要从事汽车变差分析与尺寸工程研究。

刘勇,李文英.基于制造数据的VisVSA模型在生产中的应用[J].重庆理工大学学报:自然科学版,2014 (7):30-34.

format:LIU Yong,LI Wen-ying.Application of VisVSA Model Based on Manufacturing Data in Manufacture[J].Journal of Chongqing University of Technology:Natural Science,2014(7):30-34.