加筋板结构中残余应力的有限元模拟分析

,

(1.中国船舶科学研究中心,江苏 无锡 214082;2.武汉理工大学 交通学院,武汉 430063)

钢材焊接是局部受热,在焊接阶段,受热的材料将会膨胀,但由于相邻低温度材料的限制,会产生压应力。在冷却阶段,受热后的材料将会迅速恢复其原有的形状,这会在热影响区产生拉应力。在加筋板结构中,焊缝沿着加强筋腹板与板相连区域分布(残余拉应力区);板的中部则分布着与之相平衡的残余压应力。这些应力被统称为残余应力,它影响着加筋板结构的极限承载能力,早已受到各国学者关注。目前,对焊接残余应力的模拟主要采用温度场与应力应变场耦合的方法[1-3],通过利用有限元软件中的热-结构分析模块来实现。主要采用生死单元的技术来控制焊接热源的移动以实现焊接的过程。热分析对模型的网格要求比较严格,当单元的尺寸达到板厚数量级时,一般规定板单元应采用体单元,以避免由于单元特性造成的计算精度不足。其次,热分析后模型转换比一般非线性有限元分析过程复杂,这样增加了计算的工作量和时间。基于上述的各种不足,Paik等[4]提出了另一种直接模拟残余应力的方法。当残余应力的大小和分布确定后,采用有限元软件的初始应力功能,将残余应力直接施加到结构中,作为初始条件,这样简化了计算的过程。如利用ANSYS软件,考虑残余应力的极限强度非线性有限元计算流程见图1。

图1 残余应力直接模拟流程

施加初始应力的方法关键在于确定初始残余应力的分布。只要初始残余应力与实际的应力分布比较一致,则能够得到较为准确的结果,并满足精度的要求。

1 残余应力的理想分布

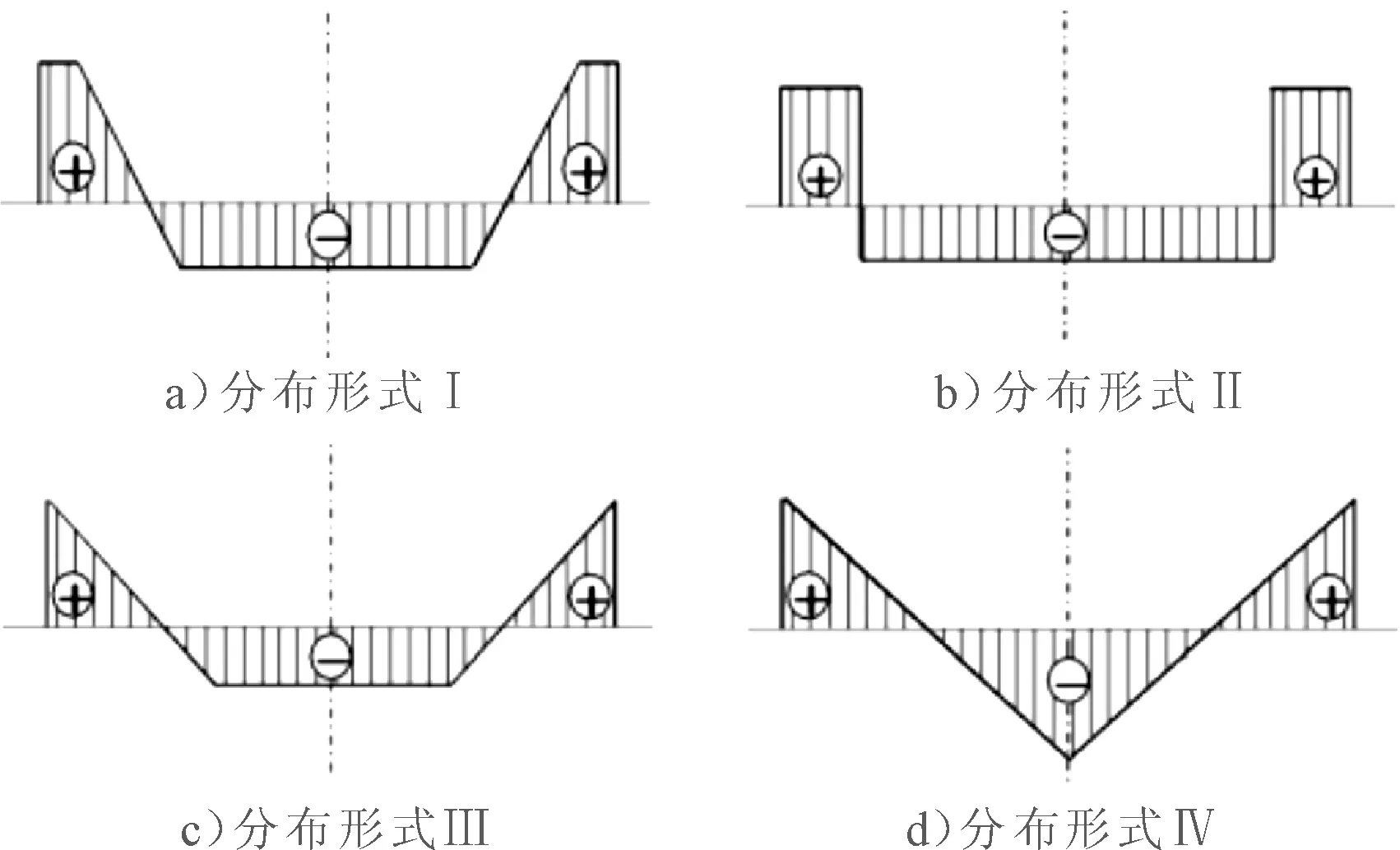

由于加工工艺不同,焊接的速度、方向等都会有所不同。冷却后,加筋板中残余应力的分布较为复杂。加筋板中残余应力的分布一般见图2。

图2 加筋板中残余应力分布(拉为正,压为负)

在解析和数值计算方法中,为了研究的可行性和方便性,构件中的残余应力的分布常被简化处理[5]。图3和图4给出了加筋板中较为典型的几种各种残余应力分布。为了方便处理,有限元法中常采用图3c)分布。

图3 理想的残余应力分布

图4 板格中残余应力分布

加筋板格中,拉应力σrtx和σrty分布在板的四边与纵骨、横梁相交处;残余压应力σrcx和σrcy分布在板的中间。焊接过程中,加筋板没有受到外界约束,因此加筋板处于自平衡状态,则有

σrcx×(b-2bt)=2σrtx×bt

即

(1)

同理

(2)

文中采用Smith提出的残余应力分布模型[6]:加筋板中,沿X方向压应力近似为

(3)

Y方向上的残余压应力可用如下近似计算公式σrcy=c(b/a)σrcx。式中:c为小于或等于1.0的修正系数,当仅考虑X方向的残余应力时,c=0;文中考虑Y方向的残余应力时,c=1.0。

2 单轴受压板格中残余应力的模拟

文中选取a×b=2 500 mm×500 mm的板格,材料为连续弹性理想塑性、各向同性材料,忽略材料的应力强化效应;采用von Mises屈服准则,材料的屈服极限σy=315 MPa,弹性模量E=206 GPa,泊松比γ=0.3。采用图3c)的残余应力分布,残余拉应力假设达到材料的屈服极限σy,残余压应力采用Smith模型确定。

加筋板均是由焊接工艺制造而成,这样,其板格中必然存在着初始缺陷,它不仅包括残余应力,还包括初始挠度。文中初始挠度的形状为

(4)

板格的屈曲半波数m满足

(5)

模型边界条件的选取对计算的结果有着显著影响。偏于安全考虑,计算模型采用为简支约束并保持直边界条件。模型中,X=0和X=a的中点处约束其横向位移,即UY=0;Y=0和Y=b的中点处约束其纵向位移,即UX=0,以防止模型发生刚体位移。

2.1 不同网格下残余应力计算结果

依照残余应力的自平衡特性,残余应力有如下规律。

(6)

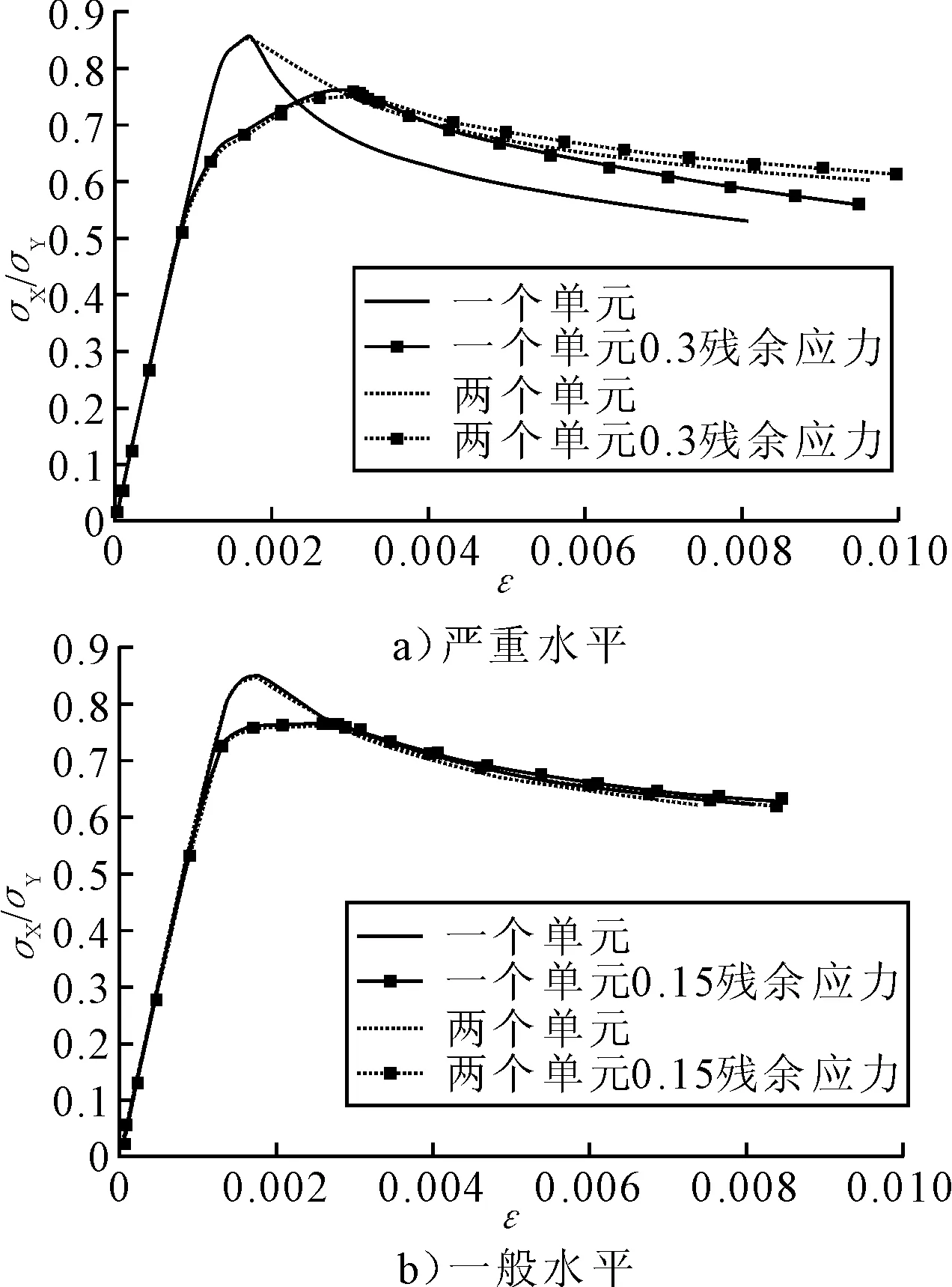

模型中bt相对较小,其决定着模型网格的大小,板宽范围内一般要求至少8个单元。本节残余拉应力采取两个单元和一个单元的情况进行了对比分析,两种模型见图5 (a×b=2 500 mm×500 mm,t=12)。

图5 不同网格下残余应力分布

图6给出了板格在两种不同残余应力水平和不同网格尺寸下模型的平均应力-应变关系。曲线表明,残余应力降低了结构的极限承载能力。严重水平下的残余应力,残余拉应力区域仅划分一个单元,其计算结果的精度不高,应将其划分两个单元;残余应力处于一般水平时,残余拉应力划分为一个单元就能保证其计算的精度。

图6 不同网格、残余应力水平的平均应力应变曲线

这是由于当残余应力处于严重水平时,公式计算得到的bt较大,划分一个单元导致其模型网格尺寸较大,不能满足计算的精度需求;当残余应力处于一般水平时,划分一个单元与两个单元的计算结果较为一致,已能保证精度要求。因此,当残余应力处于一般水平时,残余拉应力区域可以直接划分一个单元以节省计算的工作量。

2.2 考虑横向残余应力的计算结果

实际中,残余应力并不仅限于X方向,在Y方向也存在着残余应力,本节中Y方向的残余应力可按公式σrcy=(b/a)σrcx计算。

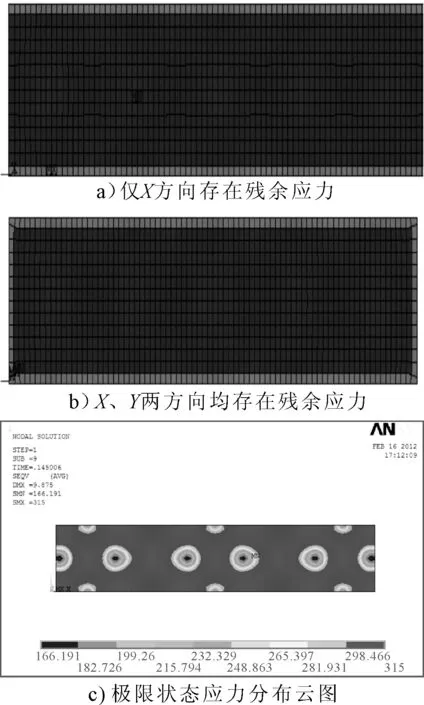

选取3种不同的板厚(8,12,16 mm)的模型。采用一般水平的残余应力,残余拉应力划分为一个单元。以板厚12 mm模型为例,图7给出了其残余应力分布及极限状态下的应力云图,两种残余应力分布状态下的板格应力分布云图比较一致。

不同板厚下残余应力处于一般水平时,板格的极限强度见表1。横向残余应力对板格的极限承载能力影响较小,纵向残余应力会降低板格的极限承载能力,在残余应力的影响中占主要作用。

图8给出了3种不同板厚下,不同残余应力分布模型的平均应力——应变关系。极限状态以前,横向残余应力的影响较小;横向残余应力对结构的后屈曲性能影响较大,并且随着板厚的增加,其影响也越大。这说明残余应力对塑性扩展和由屈曲引起的结构几何非线性影响较大。薄板一般是在弹性范围内屈曲,而厚板则是在弹塑性或塑性范围内屈曲,主要由于塑性区的扩展而引起。

图7 残余应力分布及其极限状态下的应力分布云图

残余应力状况不同板厚(mm)下极限强度(σx/σy)81216无残余应力0.670.850.96仅X方向有残余应力0.630.770.90X、Y都有残余应力0.620.770.90

图8 不同厚度下的平均应力应变曲线

3 单轴受压加筋板中残余应力的模拟

对扁钢加筋板和角钢加筋板进行模拟。假设残余应力仅分布在加强筋与板焊接的边界上。只考虑一般水平的残余应力,忽略横向残余应力的影响,残余拉应力区域只划分一个单元。

加筋板的初始变形与板格不同,采用文献[7]中的规定,板的初始挠曲峰值wopl和加强筋的初始挠曲峰值woc分别为0.1β2t和0.001 5a。加筋板的模型的边界条件和板格模型相同,采用简支约束,计算模型及模型中残余应力分布见图9。

图9 加筋板计算模型

计算中,加强筋选取了2种扁钢和3种角钢进行对比分析,尺寸分别为250×16、250×12、L100×80×10、L125×80×12、L140×90×10。

残余应力对单轴受压加筋板的作用,分两种模式:模式一,同时考虑加强筋和板中的残余应力;模式二,仅考虑板中残余应力。

3.1 扁钢加筋板中残余应力分析

图10 扁钢模型的平均应力应变曲线

扁钢加强筋在两种模式下的平均应力-应变曲线见图10。两曲线都表明残余应力降低了结构的极限强度;随着载荷的增加,残余应力使加筋板提前进入了塑性,改变了加强筋塑性阶段的力学性能;两种模式对加筋板的极限强度影响差异不大,加筋板在两种模式下的应力分布比较类似。

表2给出了扁钢加筋板不同模式下的极限强度和残余应力引起的极限强度降低百分比。仅板中存在残余应力时,极限强度约降低了5%;板和加强筋中都存在残余应力时,其降低程度有所降低,极限强度大约降低3.3%。由此可见,仅考虑板中的残余应力时,计算的结果较小,偏于安全。

表2 扁钢极限强度计算结果

3.2 角钢加筋板中残余应力分析

极限状态时,模型的应力见图11。计算结果表明,不同残余应力模式下的应力分布较为一致,均是由板失效引起加筋板崩溃。

图11 两种模式下L140×90×10模型极限状态时的应力云图

不同残余应力模式下,3种角钢模型的平均应力-应变见图12。角钢模型计算结果见表3。

图12 不同残余应力下的平均应力应变关系

残余应力状况J1σx/σy降低量/%J2σx/σy降低量/%J3σx/σy降低量/%无残余应力0.62000.61400.6010仅考虑板中的残余应力0.573-7.700.568-7.570.563-6.45考虑板和筋中的残余应力0.576-7.080.574-6.470.570-5.24

由图12和表3可见,残余应力降低了加筋板的极限承载能力;对比两种残余应力分布模式,仅板中存在残余应力对结构的极限强度降低的程度较大,即仅考虑板中存在残余应力的计算结果小于实际结构的极限强度,结果偏于安全。

4 结论

1)残余应力会降低加筋板结构的极限承载能力,研究船体结构极限强度时,为了提高计算精度,非常有必要对结构中的残余应力进行模拟。

2)运用有限元模拟加筋板结构中的残余应力时,对于一般水平或轻微水平的残余应力,可假设残余拉应力仅作用于一个单元的范围,并且可以忽略横向残余应力的影响。

3)对于加筋板中残余应力的有限元模拟,可以忽略加强筋中残余应力的影响,仅对板中的残余应力进行模拟,简化分析过程,并且计算结果偏于安全。

4)残余应力主要影响结构的塑性区扩展和后屈曲性能。随着板厚的增加,对后屈曲性能的影响更加明显。

直接采用初始应力的方法对残余应力进行模拟可以大大缩减加筋板结构极限强度分析工作量。

[1] 万正权,孙文婷.焊接残余应力的简化数值模拟技术[J].现代焊接,2006,46(5):16-18.

[2] 李毅磊,白庆华,马跃进.基于ANSYS的堆焊过程应力场动态模拟[J].试验与研究,2010,39(8):13-15.

[3] 高明宝,李世芸,邹云鹤.运用ANSYS对焊缝残余应力及温度场分析[J].科学技术与工程,2011,11(1):159-162.

[4] PAIK J K,SOHN J M.Effects of welding residual stresses on high tensile steel plate ultimate strength:Nonlinear finite element method investigations[J].Journal of Offshore Mechanics and Arctic Engineering,2011,11(134):1-6.

[5] OHTSUBO H,SUMI Y.Ultimate hull girder strength [C]∥Proceedings of the 14th International Ship and Offshore Structures Congress,Nagasaki,Japan;October 2000.ISSC Report of Special Task Committee VI.2:2000:546-561.

[6] PAIK J K,PEDERSEN P T.A simplified method for predicting ultimate compressive strength of ship panels[J].International Shipbuilding Progress,1998,43(4):139-157.

[7] PAIK J K.Ships and marine technology-Ship structures Part 2:Requriements for their ultimate limit state assessment[R].ISSC,Paris,2010.