基于接触理论的法兰式液压联轴器结构强度分析

,,,

(1.中国舰船研究设计中心,武汉 430064;2.华中科技大学 能源与动力工程学院,武汉 430074)

船用液压联轴器具有结构简单、加工便利、装拆方便等优点,可避免因采用键槽而对零件强度产生的削弱,且传递转矩大、对中性好,目前在造船工业中得到了越来越广泛的应用[1]。相对于西方国家,我国对液压联轴器技术的研究开始较晚。已开展的液压联轴器强度计算研究也以理论公式计算居多。随着舰船轴系机械加工精度和性能要求的提高,在设计阶段就需要获得液压联轴器各种工作参数,以指导设计[2-3]。

1 液压联轴器工作原理

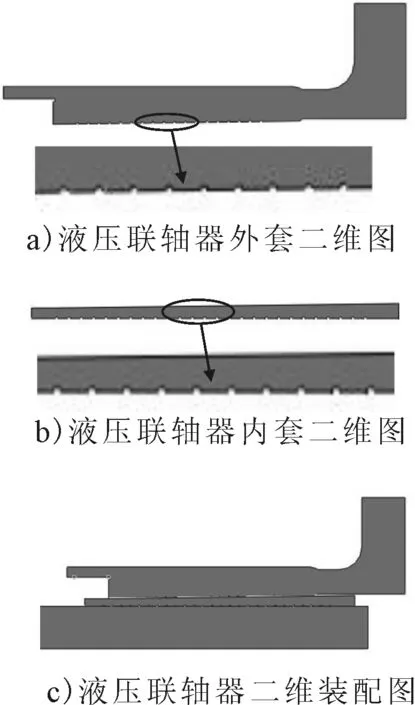

常用的液压联轴器一般分为套筒式和法兰式,两者工作原理相同。液压联轴器核心部件都由两个钢制套管组成,一个较厚的外套和一个较薄的内套,见图1。内套外表面和外套内表面沿轴向具有相同的锥度。

图1 液压联轴器结构组成

液压联轴器安装时利用径向油压,使外套和内套均产生弹性变形(外套扩大,内套收缩)。在轴向油压推动下,外套逐渐向锥面大端移动。当外套到达设计位置后,释放径向油压,因接触面间的几何过盈配合致使外套、内套和传动轴三者相互抱紧。工作时依靠过盈配合面间的摩擦力传递传动轴的转矩。

2 接触基础理论

接触分析属于强几何非线性问题,在计算过程中会发生大量迭代。大多数接触问题需要考虑摩擦,而摩擦使接触问题的收敛性变得更加困难。一般接触问题的求解是一个反复迭代的过程。首先,需要假定一种可能的接触状态,然后带入定解条件,得到接触点的接触应力和应变,判断是否满足接触条件。如果不满足接触条件,修改接触点的状态重新计算,直到所有接触点满足接触条件为止。计算流程见图2。

图2 接触计算流程

根据液压联轴器工作原理可知,液压联轴器工作状态下存在多个面同时发生接触的现象。因此,需采取合理的建模方法使接触面间的接触关系较快地建立起来,以保证计算的收敛性。具体方法包括:在建立接触过程中施加临时边界条件;施加微小位移使接触关系平缓建立;分步建立接触关系等。

3 数值建模

3.1 几何建模

以某型船用法兰式液压联轴器为分析对象,对其结构强度进行研究。法兰式液压联轴器几何结构具有轴对称特性,见图3。

图3 法兰式液压联轴器几何结构示意

为了提高计算精度,降低计算成本,采用轴对称模型进行数值模拟。液压联轴器及传动轴二维轴对称几何模型见图4。

图4 液压联轴器装配体

由于采用轴对称单元,节约了计算成本,建模时可以把联轴器所有细节特征都精确建出,如联轴器内、外套上的螺旋油槽、圆角等。

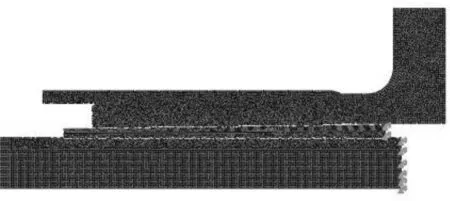

3.2 网格划分

将法兰式液压联轴器外套、内套及传动轴二维几何模型单独进行有限元网格划分。网格单元采用CGAX4二维轴对称四边形单元。网格划分好后,再根据液压联轴器各部件之间的装配关系,将外套、内套及传动轴网格进行装配。最终获得液压联轴器装配体二维有限元模型。整个计算模型单元数为48 268,节点数为49 670,见图5。

图5 液压联轴器二维有限元模型

3.3 边界条件

对液压联轴器装配过程及最大负载工况下的结构强度进行校核。因此,根据分析工况的不同,需定义不同的边界条件。

1)装配过程。装配过程初始时刻,内外套刚刚发生接触。约束轴和内套的轴向位移,外套内表面与内套外表面之间、内套内表面与轴之间定义接触关系。在外套法兰端面施加移动边界,使其向内套大端移动到设计位置,共移动35 mm。为了使接触平缓建立,每个分析步外套只移动1 mm。

在安装过程中,内外套承受使内套收缩外套扩张的110 MPa径向油压和使外套发生轴向位移的20 MPa轴向油压。在安装过程中这些油压以均布压力作用在内外套的表面。

2)最大负载工况。该液压联轴器最大负载工况下,同时承受扭矩和轴向推力。计算模型中在外套与内套接触面、内套与传动轴接触表面之间定义过盈配合关系。转矩采用建立参考点的方法施加在轴端,轴向推力根据轴端面积等效为压强作用在端面,且施加扭矩时固定外套法兰面。

4 材料属性及计算工况

液压联轴器各部件及传动轴材料属性见表1,装配过程中的载荷为径向油压105 MPa,轴向油压20 MPa。最大负载工况下轴系所传递的转矩值为1 800 kN·m,轴向推力为700 kN。

表1 材料属性

5 计算结果分析

5.1 装配过程

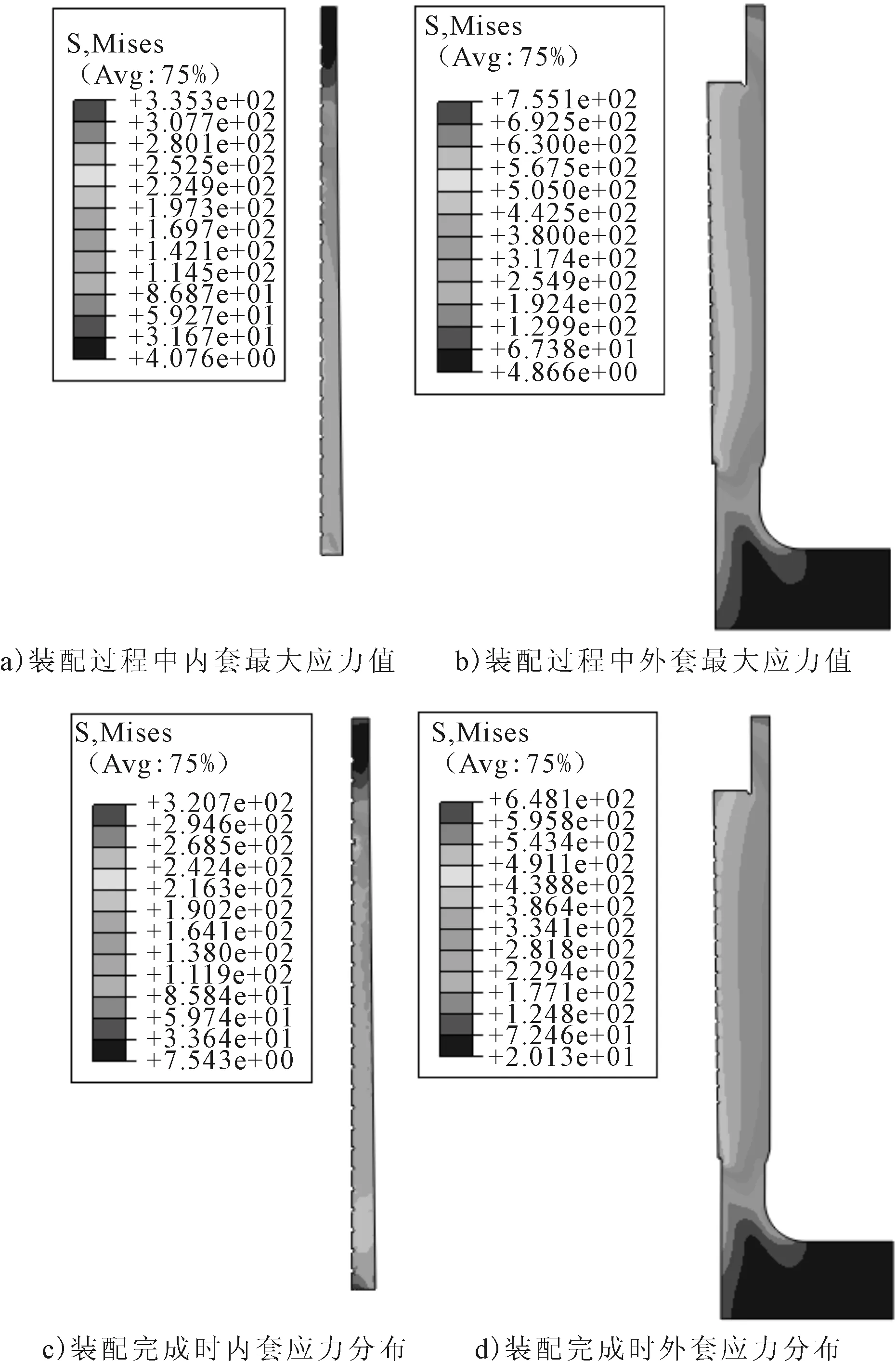

液压联轴器装配过程分析结果,见图6、7。

图6 液压联轴器装配过程动态应力分析

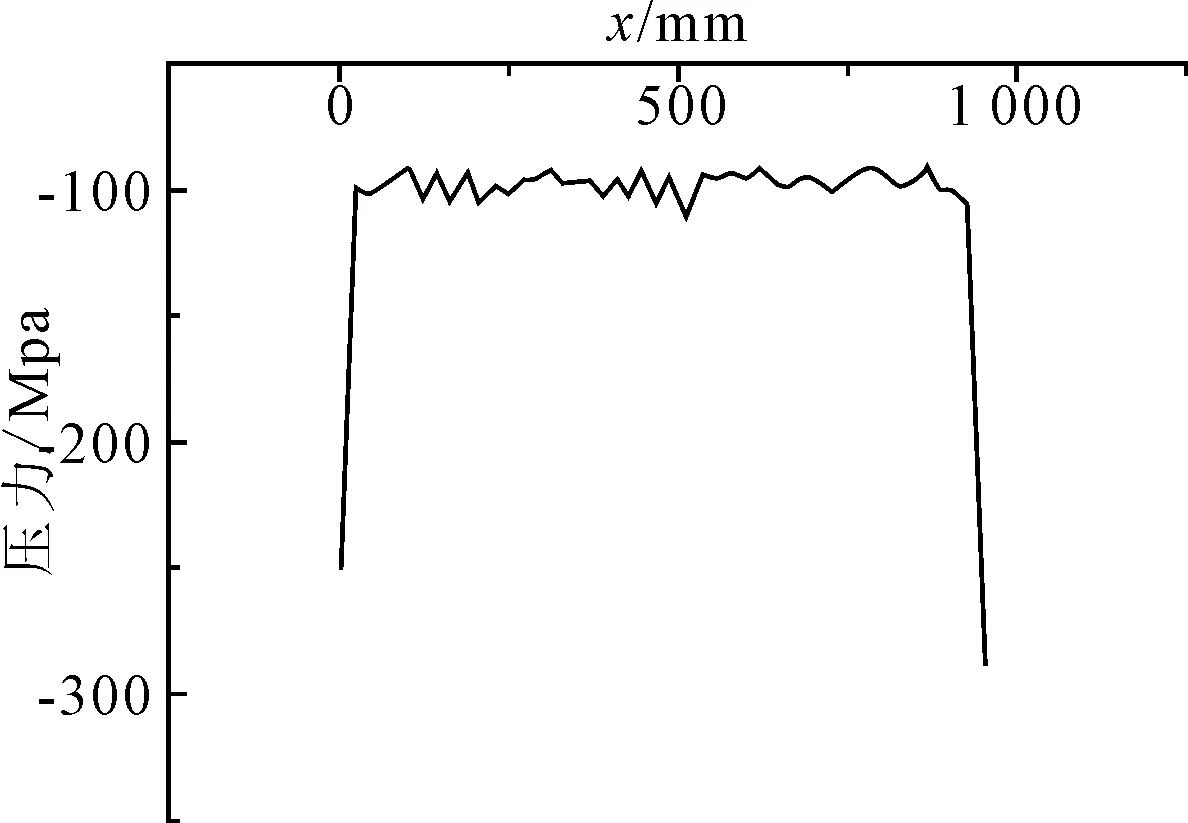

图7 装配完成时外套内壁接触压强

由图6可知,该液压联轴器在外套内孔法兰端尖角处出现应力集中(只有局部几个单元应力激增),其余部位都达到了GJB3271—98的要求,即液压联轴器最大过盈时内外套的综合应力不超过材料屈服极限的70%。

由图7可见,外套与内套接触时大部分区域压强在100 MPa附近浮动,而两端由于应力集中的影响造成压强骤升。由于液压联轴器是通过外套内表面与内套外表面、内套内表面与轴外表面之间的摩擦来传递转矩的。因此,要求上述接触面之间满足一定的接触压力,其分布规律对联轴器转矩的传递及传递效率高低都有很大影响。

5.2 最大负载工况

液压联轴器最大负载工况时计算结果见图8。由图8可见,该液压联轴器在最大负载工况下最大应力仍未达到材料的屈服极限,能保证轴系工作安全可靠。

图8 最大负载工况时液压联轴器应力分布

6 结论

1)通过对液压联轴器装配过程的仿真,发现该液压联轴器装配完成后,在内外套的接触边缘即外套尖角处会产生应力集中现象。因此,在液压联轴器设计时,需充分考虑尖角等应力集中部位对其结构强度的影响。

2)对比装配过程及最大负载工况时液压联轴器内外套应力分布可知,在装配过程中产生的最大动应力要比最大负载工况时的应力大。因此,在进行液压联轴器设计时,对其装配过程中的结构强度不应忽视。

[1] 陈 奇,刘志刚,张文平.液压联轴器外套自紧身有限元分析[J].哈尔滨工程大学学报,2004,25(3):318-321.

[2] 许定奇.过盈联结的设计、计算与装置[M].北京:中国计量出版社,1992.

[3] 陈道礼.过盈联接的有限元分析[J].机械设计,2004(2):46-48.

——次级调压阀