快速搭载分析

(上海振华重工(集团)有限公司,上海 200125)

在船舶制造企业里,船坞一直是船舶建造流程中的一个关键工位,船坞的利用率高低直接决定着企业的船舶产出数量,提高船坞利用率的关键就是缩短船坞内船舶的搭载时间。搭载周期是指从船舶第一个总段吊装下船坞开始到船舶主结构完工起浮出坞的总时间。与日韩先进船企相比,国内船企的搭载效率相对较低,搭载周期相对较长。日韩在坞内总段的吊装时间平均为2.5~3 h,最短时间为2 h,国内船厂为8~10 h;日韩实行半串联并行建造出坞时间仅为30~40 d,国内船厂为55 d[1]。以单个总段的搭载为例,它的搭载时间包含了①龙门吊移动至总段的时间,②总段从总组场地吊运至搭载位置的时间,③总段对接过程中靠位的时间,④总段定位固定至吊车安全脱钩的时间,⑤总段焊接的时间,共5部分。要实现快速搭载,就要从节省总段搭载过程中的时间做起。为此,针对各时间段展开分析研究,用管理和技术的方法解决搭载周期长的问题。

1 基于快速搭载的定置管理

龙门吊为船坞内船舶搭载的关键设备,龙门吊的使用效率直接决定着船舶搭载的效率。龙门吊的使用时间中有三项是值得关注的时间:①龙门吊换钢丝绳和吊排的时间;②龙门吊从总组场地吊装总段至其搭载位置的时间;③龙门吊搭载脱钩后移至下一个吊装总段位置的时间。这三项都是不产生任何价值但必要的时间,所以要缩短搭载的时间就要采取措施避免这些时间的重复发生或缩短这些时间。

针对减少第一项时间占用的问题,可采用以下三种措施进行解决:

1)在规划船舶总段的划分时,不但要考虑龙门吊的起重能力,而且要考虑尽量减少搭载过程中联吊吊排的使用。

2)优化吊排的设计,避免钢丝绳的更换。某船厂使用的吊排见图1。该吊排由5组动滑轮组成,每组2只,其设计的优点在于每组动滑轮的钢丝绳长度可根据吊马的布置情况在一定幅度内自由调节,这不仅为总段吊马的布置提供了方便,而且还可以有效地解决总段吊装时钢丝绳更换的问题。

图1 某船企使用的吊排

3)对需要用同种类型联吊吊排进行吊装的总段,在安排总组计划和搭载计划时尽量规划在一块,进行逐个吊装,这样就能够最大限度地减少由于不同吊装要求的总段吊装所引起的联吊吊排拆装问题。

针对减少第二项和第三项时间使用的问题,可根据船舶分段总段搭载流程进行定置管理。合理安排船坞旁边总组场地的布局,使其满足龙门吊从吊装船舶第一个总段开始至最后一个总段结束,龙门吊的总行程最短。要在船坞旁边的总组场地有限的前提下实现总组场地布置最优、龙门吊总行程最短的目标,可从以下几方面着手考虑:①固定船舶分段总段搭载流程;②标准化各总段的总组、总舾、补涂和报验时间;③在前两项条件满足的前提下,规划船舶总段总组场地布置,并根据外界条件的改变不断进行优化。

2 基于快速搭载的分段划分

分段划分是一项非常重要的工作[2]。船舶分段的划分是以船厂设备、设施的能力,船舶自身的结构特点,船舶设备的布置,舾装件的布置,PSPC要求等为参考依据。船舶分段划分的好坏直接决定着船舶搭载速度的快慢和船舶建造成本的高低,研究如何合理设计船舶的分段总段划分是研究船舶快速搭载技术的一个重要课题。

1)在充分考虑船舶结构、舾装和PSPC要求的前提下,根据船厂设备、设施的配置,尽可能划大船舶分段,这样可有效减少搭载作业的工作量。例如,大中型货船货舱区域以纵骨架式为主,如果在分段划分时能够把分段长度增长,就能够有效地减少船舶货舱区域分段的数量,从而减少船坞内吊装、定位和焊接的工作量,使船舶的搭载效率得到提高。另外,在船坞龙门吊起重能力允许的情况下,加大总段,可有效减少船舶搭载吊装的次数,提高船舶搭载的效率。

2)在进行分段划分时,要充分考虑板缝线的位置,若分段对接缝的位置与板缝线的位置临近,就要优先考虑以板缝线代替对接缝,这可有效地减少另划对接缝带来的多余的对接和焊接工作量。另外,对接缝位置的设计要尽可能地满足自动焊开展的条件,以此提高对接缝的自动焊接的比例,从而提高船舶整体的搭载效率。

3)在进行分段总段划分时,要充分地考虑分段总段就位的方便,尽量以船体自身结构的特点代替工装、设备的支持,以提高船舶分段总段搭载的效率。

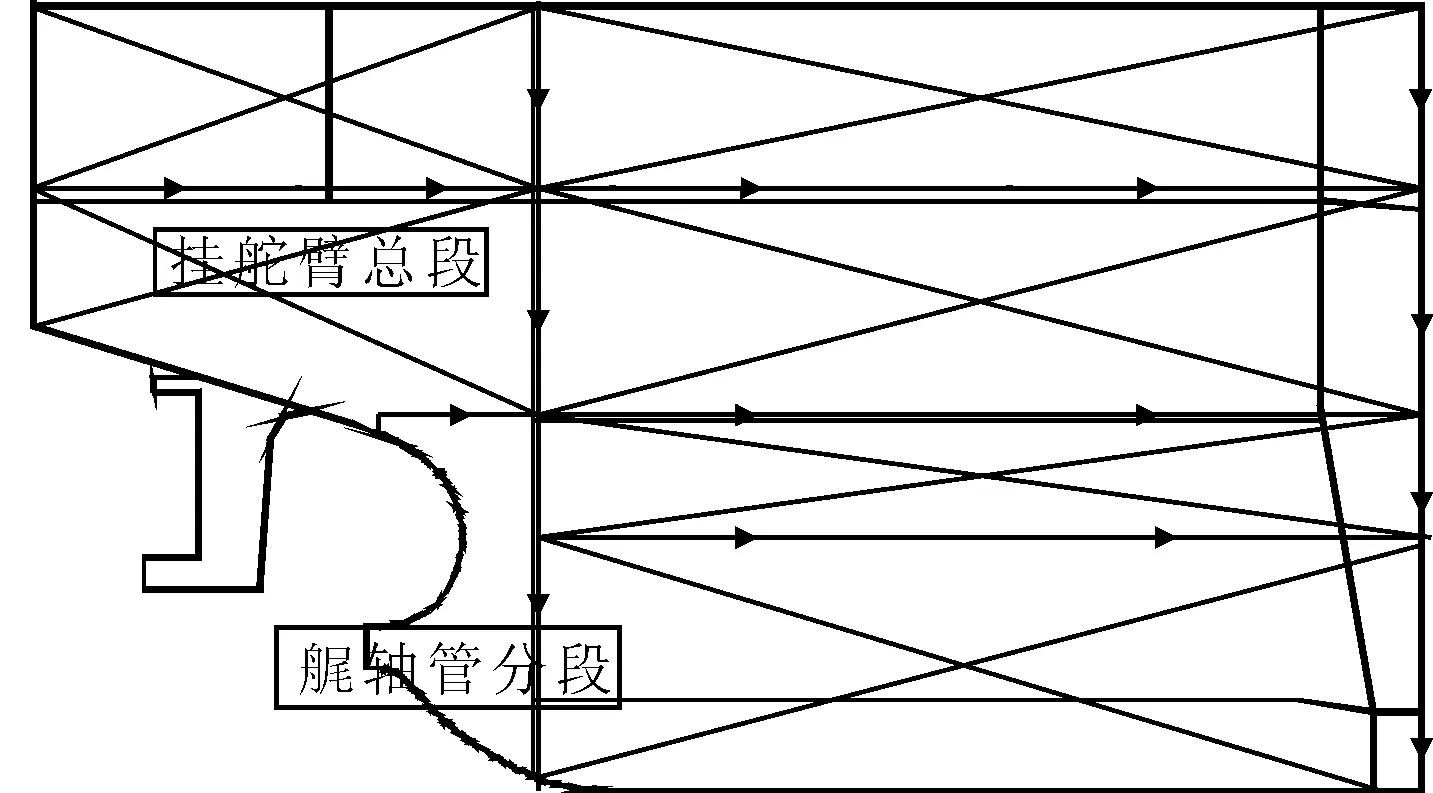

图2为挂舵臂总段的划分图。在分段总段划分时巧妙地利用艉轴管分段上部作为台阶,有效地解决了挂舵臂总段为悬空的总段,搭载时需要大量支撑的问题,有利于挂舵臂总段的快速就位和定位。

图2 挂舵臂总段划分示意

4)在进行分段总段划分时,要充分地考虑搭载作业的方便、快捷和安全,力争做到高空作业低空做,舱室作业室外做,以提高船舶总组和搭载的效率。

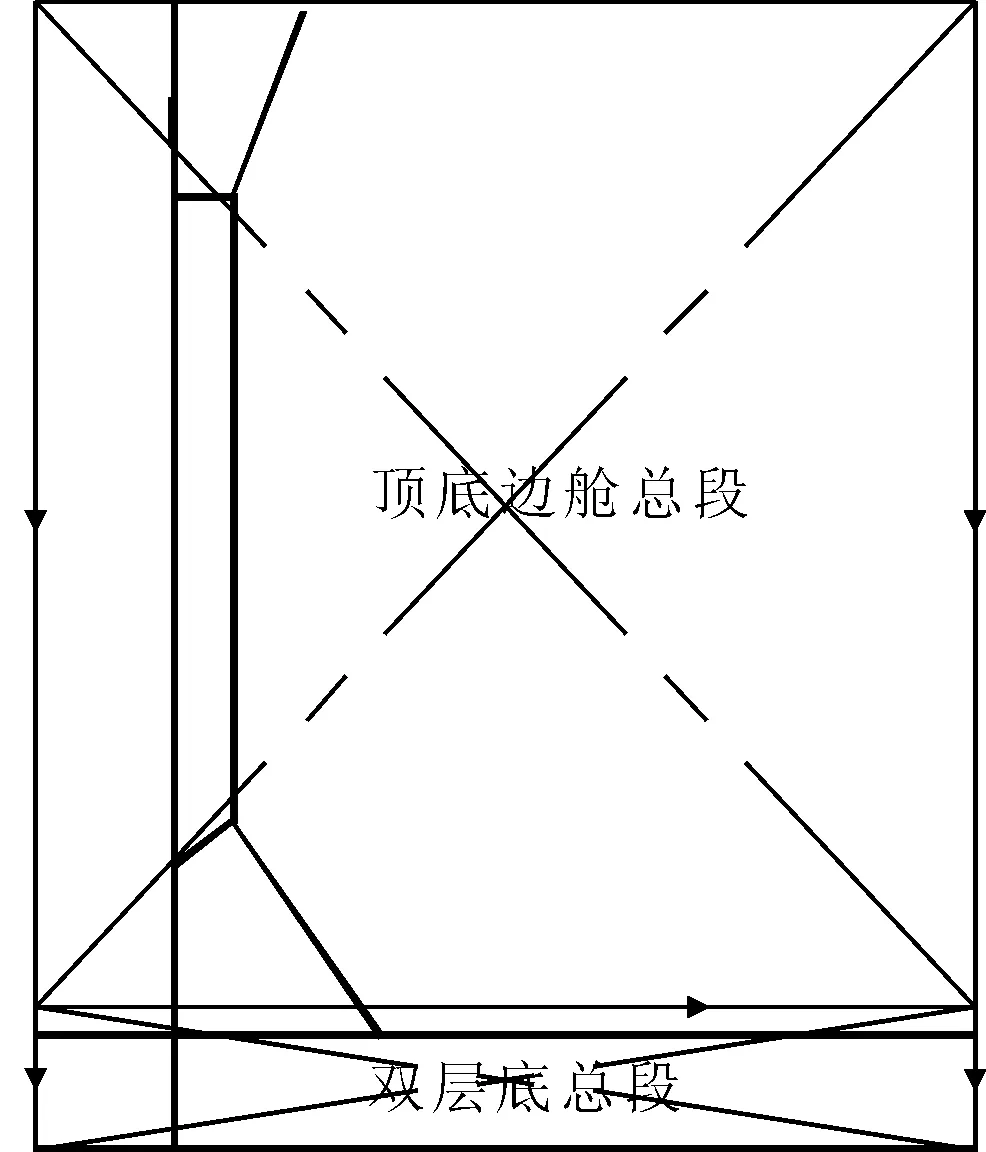

图3为散货船货舱区域总段划分图。它采用顶边舱分段和底边舱分段总组的形式,这样不但可使两分段总组时的对接缝在平地完工,而且使顶底边舱总段搭载时的对接缝靠近船舶底部,有效地减少了脚手架的搭设和高空作业的风险。

图3 散货船货舱区域总段划分示意

3 基于快速搭载的精度管理

目前,国内大多数船厂在分段总段划分时都加放了余量,这样就造成了总段吊装至搭载位置后需要划出总段的余量线并进行余量修割,或划出余量线后总段重新吊回总组场地对余量进行修割,从而造成搭载的二次定位。另外,由于分段制造精度不高,或总组精度控制不到位,造成搭载后纵骨之间、外板之间错位,从而带来大量的开刀和火工校正作业,增加了搭载作业的工作量。对于压载舱区域来说,开刀和火工校正作业过多容易造成压载舱内涂层破坏面积的增大,不利于PSPC的实施。因此,控制分段和总段的制造精度,对船舶快速搭载和PSPC的实施有着重要的意义。

无余量造船是船企的一个重要研究课题,在这方面,日韩先进船企已能够做到搭载时不修割,一次搭载定位到位,这大大降低了船舶搭载作业的工作量和缩短了船舶搭载周期。目前,国内一些比较先进的船企也能够做到货舱平直区域无余量搭载,但曲面区域还不能完全做到。

由于分段、总段制造精度不高,直接搭载势必对搭载速度造成影响,为了减缓分段、总段制造精度不高对搭载造成的影响,提高坞内船舶搭载的速度,国内一些船厂引进了精度管理的软件,并采用模拟搭载的方法,对船舶总组精度进行控制。船舶总组精度控制在整体精度管理中的核心内容是连接分段精度和搭载精度的桥梁,在控制总组精度时不仅要考虑分段精度局部偏差的修正,还要考虑对后续搭载的影响[3]。即在总段搭载前采集总段搭载位置和总段自身的实测数据,并通过精度管理软件对采集数据进行对比分析,然后根据软件分析结果修正分段制造偏差和修割总段余量,进而实现总段的一次搭载到位,最终实现坞内船舶的快速搭载。

为了方便总组和搭载精度检验,实现分段或总段的快速定位,在施工图上要设绘出分段检验的基准线,即中心线、肋检线、水平线、直剖线和对合线。分段或总段搭载时,依靠基准线对合法来检验分段或总段搭载定位的精度,既方便又可靠,有利于搭载过程中分段或总段的快速定位。另外,在分段或总段定位时,要考虑焊接反变形和补偿量的加放,并做好保距、保宽和保高等工作,在对接缝的焊接过程中,要根据变形情况及时调整焊接顺序,保证搭载的精度。

4 快速定位工装开发和约束设计

龙门吊吊装总段至搭载位置后,需要对总段进行临时固定,以方便龙门吊的快速脱钩,进而提高龙门吊的使用效率。目前,国内船厂主要采用的方法有工装开发和焊缝约束。

工装开发中稳向支撑开发比较常见,但不同船厂的稳向支撑各有特点。总的来说,稳向支撑的主要作用有:总段就位后临时支撑以保证总段重心稳定、微调总段高度、方便龙门吊的快速脱钩、使后续焊接及搭载作业顺利进行等。稳向支撑的设计要保证使用安全、方便、快捷,这样才能更大程度地减少龙门吊的辅助作业时间,提高船舶搭载的效率。

图4为某船厂使用的稳向支架。其设计思路是在分段制造阶段预装专用支撑头,待分段或总段吊装基本到位后,通过临时固定在专用支撑头上的定滑轮和钢丝绳把稳向支架立起,稳向支架上端用销子与专用支撑头固定,下端用墩木、楔木、铁楔等支撑,下部支撑中间预留一定空挡以备使用油泵进行高度的微调。该稳向支架的安装时间约5 min,且使分段或总段高度的微调作业在平地进行,相比在顶部安装油泵进行微调的塔式稳向支架,其使用更加方便、快捷,更便于龙门吊的快速脱钩。

图4 某船企的稳向支撑

分段或总段吊装就位后,除了使用稳向支架支撑分段或总段外,还要对分段或总段进行约束焊接,以确保分段或总段在龙门吊脱钩后的安全性。其具体做法是在分段或总段就位后采用焊接的方法在受力点和回转点对其作约束,约束焊缝的焊接长度和焊角高度要能够满足总段安全和生产的需要。为了确保施工作业的方便、快捷、安全,可由设计部门编制约束焊接图来指导现场的生产作业。

[1] 丁伟康. 船舶快速搭载有效地缩短了造船周期[C]∥2011中国造船工程学会造船工艺学术委员会造船企业精益生产学术研讨会论文集.北京:中国造船工程学会,2011:229-241.

[2] 刘玉胜. 船体分段建造工艺要领[C]∥福建省科协第八届学术年会船舶及海洋工程分会论文集.福州:福建省科协,2008:38-43.

[3] 刘 俊. 船舶总组与搭载精度控制研究[J]. 广东造船,2011(3):63-66.