流花11-1油田水下跨接管拆除技术要点分析

,,,

(中海石油(中国)有限公司深圳分公司,广东 深圳 518067)

流花11-1油田位于东经115°42' 02"、北纬20°49' 27",距离香港东南230 km。该油田作业水深约310 m,1995年投产。流花4-1新建油田采用水下生产系统,并依托流花11-1现有设施进行开发,其具体设计思路为:流花4-1油田的生产井液通过11 km海底管线输送到流花11-1油田水下管汇附近,经桥接管汇与流花11-1油田的生产井液汇合后进入现有的两条直径为342.9 mm(13.5″)、长为2.8 km的海底管线输送到“南海胜利号”FPSO上进行处理、储存和外输。

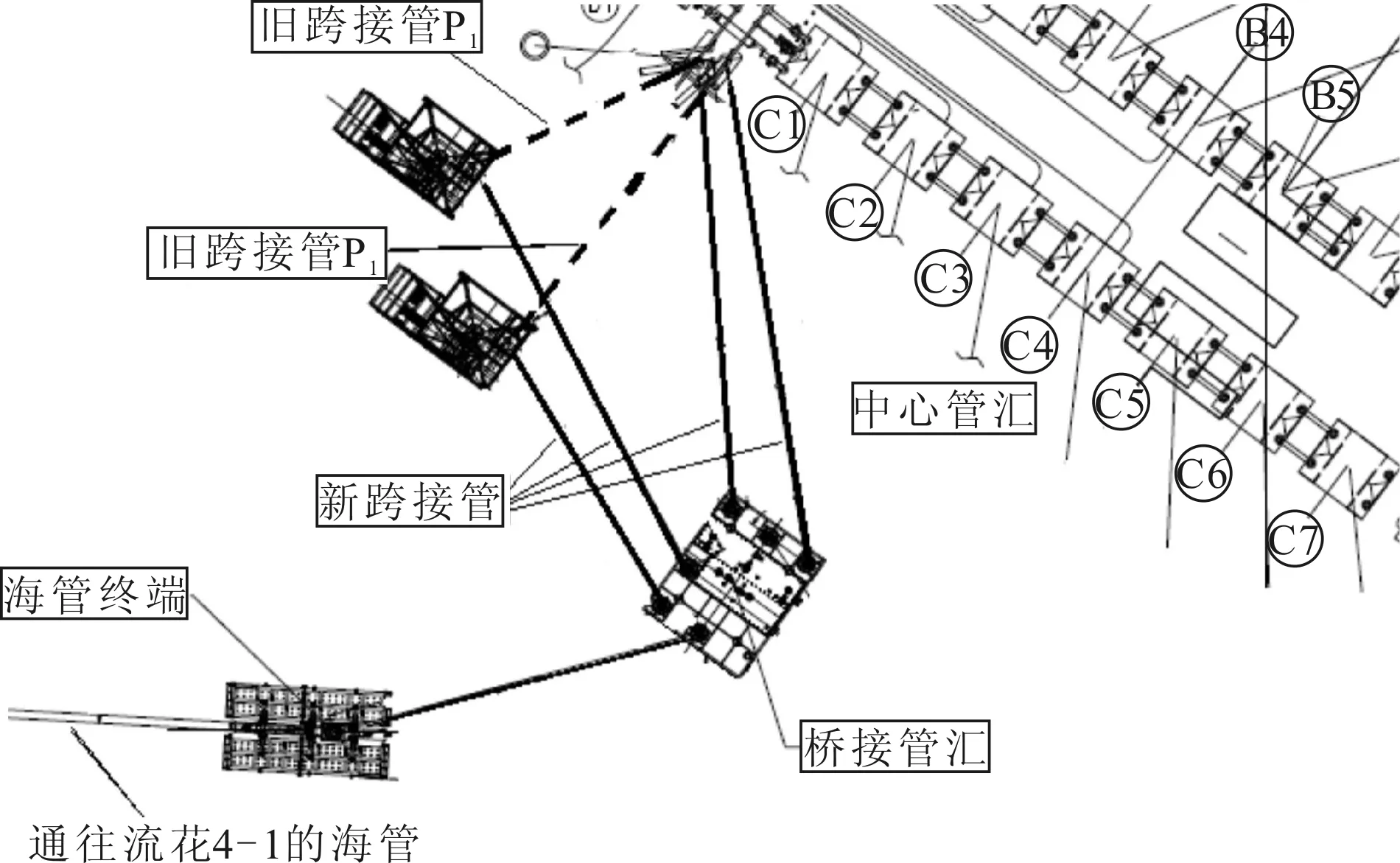

为依托现有流花11-1水下设施,需对现存的2根旧跨接管进行拆除,见图1虚线;然后在原有的管接头和新安装的桥接管汇基础上,安装4根新跨接管。由于拆除旧跨接管后,原海底的管接头(HUB)需要与新的跨接管连接,重新利用,所以拆除过程中对原旧管接头(HUB)密封面的保护尤为重要。文中重点阐述两根旧跨接管P1和P2拆除总体方案及实施过程中遇到的困难,为以后类似水下设施改造、重新利用提供借鉴[1-3]。

图1 流花11-1水下布置示意

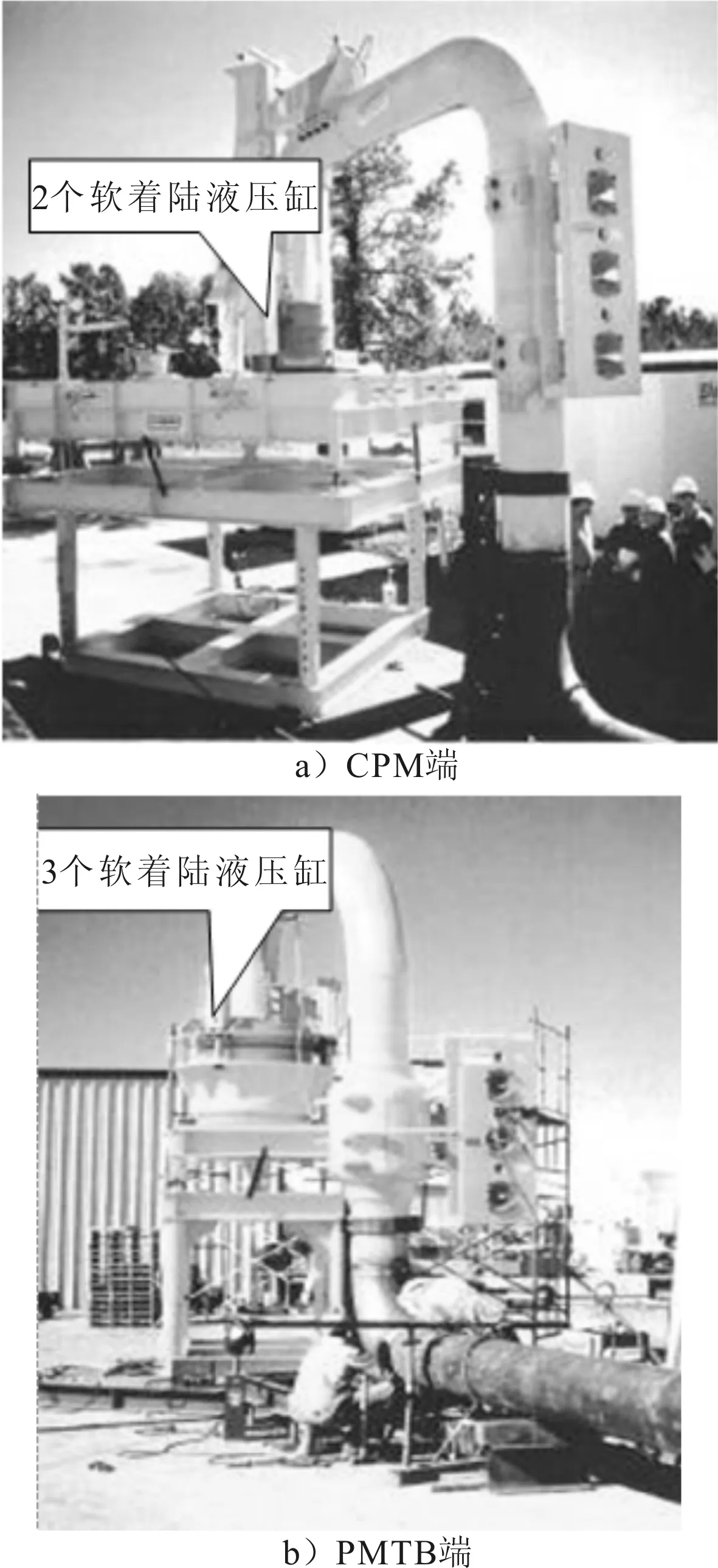

旧跨接管一端连接海管终端PMTB(perma- nent tie-in base),另一端连接中心管汇CPM(central production manifold),两端接头外部形式见图2,虽然接头外部形式不同,但其软着陆、锁紧、解锁、提升原理是相同的。

图2 跨接管两端外部形式

1 流花11-1旧跨接管接头形式和解锁原理

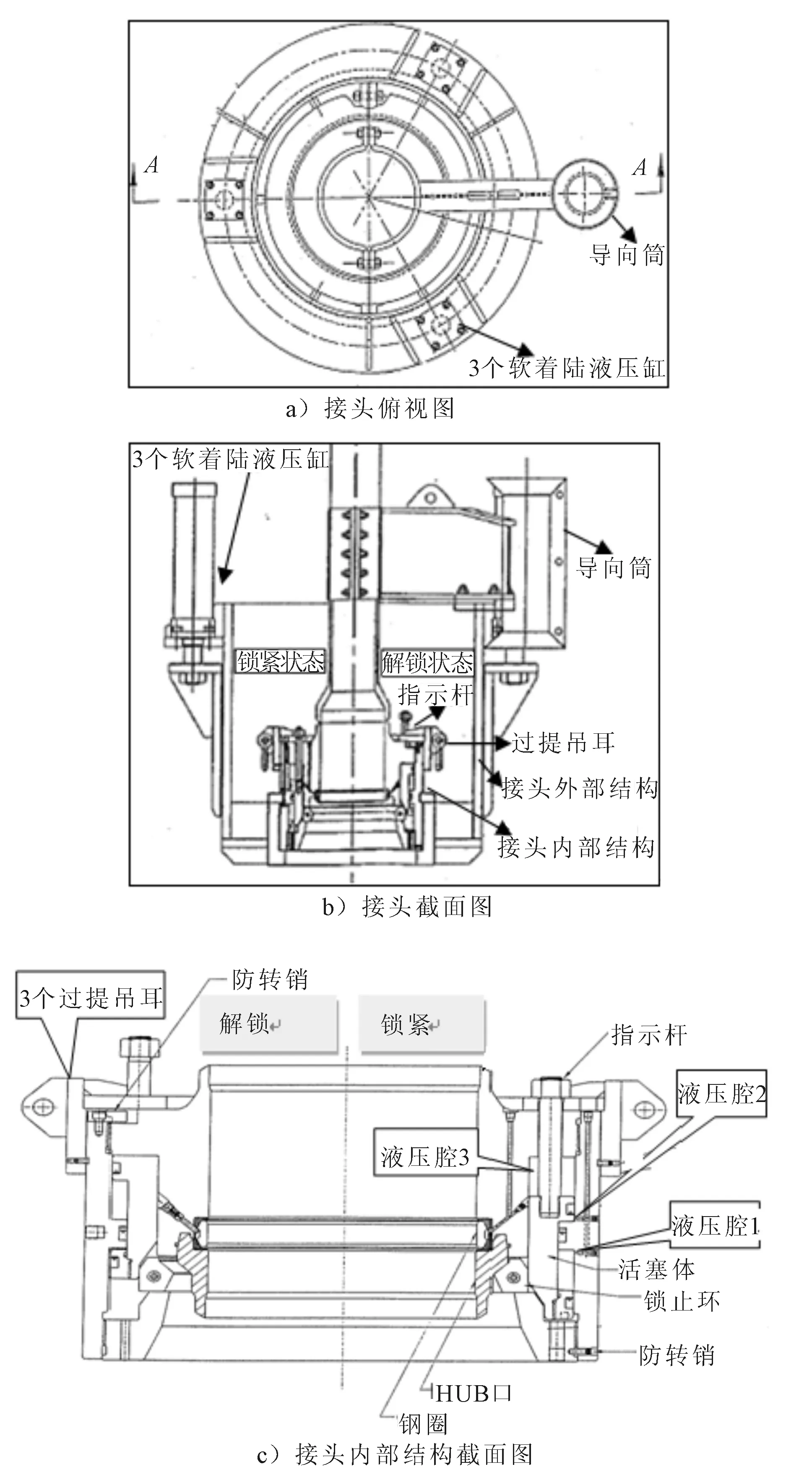

流花11-1油田水下设施的跨接管接头是FMC torus III系列早期产品接头形式之一。该产品可通过液压功能便捷地对接头进行软着陆、锁紧、解锁、提升等操作,在液压功能失效时,还可以通过过提活塞体,对接头进行机械解锁。下面以海管终端PMTB端的跨接管接头(如图3)为例,分别对接头形式和液压解锁及机械解锁的工作原理进行介绍。

图3 接头结构示意

1.1 接头结构形式

如图3 b),接头的软着陆及顶升功能是由接头外部结构的软着陆液压缸实现的。受海况影响,跨接管在下放过程中,一定是上下抖动的,因此在对接过程中对密封面的保护显得尤为重要。在下放跨接管时,3个软着陆液压缸处于伸长状态,使得接头外部结构先与海底的管接头(HUB)附近的导向结构接触,保护原旧管接头(HUB)及内部密封面,避免其在跨接管安装和拆除过程中意外碰撞、刮擦而受损,消除海况的不良影响。

如图3 c),接头的锁紧及解锁功能是由接头内部结构的锁止环实现的。左半图:活塞体(primary piston body)处于较上位置,由于锁止环(locking segments)内部由弹簧相连,锁止环在弹簧恢复变形力作用下,远离管接头外表面,接头处于解锁状态;右半图:活塞体处于较下位置时,在活塞体的挤压作用下,紧贴管接头外表面,接头处于锁紧状态。

1.2 液压解锁步骤

第一步。水下机器人(ROV)将液压回路连接到液压腔2(见图3c),并打压至10.35 MPa,活塞体被提升,锁止环中的弹簧在恢复变形力的作用下将锁止环撑开并远离管接头外表面,实现液压解锁。

第二步。举升接头,使其离开管接头上表面。水下机器人(ROV)将液压回路连接至软着陆液压缸(见图3b),并打压至10.35 MPa,接头外部两侧液压缸伸长,接头离开管接头上表面。然后即可用吊机提升跨接管,进行回收作业。

1.3 机械解锁功能

当接头液压解锁失效时,可以通过过提功能(over-pull)对接头进行机械解锁。图3中的活塞体通过3个指示杆连接到图4中的3个过提吊耳,继而连接到横板和与横板连接的过提索具(over-pull sling)。为便于提拉,过提索具上部固定在跨接管的端部。通过上提索具,活塞体被提起,锁止环中的弹簧在恢复变形力的作用下将锁止环撑开并远离管接头外表面,实现机械解锁。依据FMC的设计推荐,过提力应为200 kN。

图4 过提索具布置示意

2 施工方案设计和实施过程

在海上施工开始初期,成功地利用水下机器人(ROV)将P1的管汇终端(PMTB)接头和P2的中心管汇(CPM)端接头进行液压解锁。但在对P1的中心管汇(CPM)端和P2的管线终端(PMTB)端进行液压解锁时,打压压力始终无法达到10.35 MPa,多次尝试均未能成功解锁。分析原因,应该是活塞体本身的密封结构损坏,只能通过过提功能实现机械解锁。

2.1 P1的CPM端解锁过程

1)ROV连接索具到P1中心管汇一侧接头的过提索具上,并将限位索绳连接到P1中心管汇一侧导向桩上,吊机设置为恒张力CT(constant tension)模式。限位索绳的作用是限制接头解锁后被拉起的高度,避免因碰撞而损坏管线终端(PMTB)的管接头。

2)安装船吊机逐渐提高拉力至200 kN,并反复循环加载。

3)ROV利用原有液压解锁系统向液压腔2持续打压,压力值稳定在0.69 MPa左右,P1成功解锁。

4)起吊该跨接管。

5)ROV调查并清理HUB口密封面情况,确保HUB完好无损。

6)将两个垃圾帽装在HUB口上用作临时保护,防止物体进入。

2.2 P2的PMTB端解锁过程

尝试对P2管线终端(PMTB)接头使用液压解锁和机械解锁,不能成功。随后准备使用后备解锁专用工具(enerpack jack tool),见图5。

图5 解锁专用工具

其工作原理如下:用enerpack jack液压缸举升图6中横板,从而达到过提活塞体的作用,进行解锁。其整体工作原理与过提索具基本一致,不同之处在于一个是上提索具,一个是举升连接索具的横板。

图6 解锁专用工具原理

P2管线终端(PMTB)接头解锁过程如下。

1)将P2中心管汇(CPM)端软着陆液压缸打压至处于举升状态,避免过提解锁另一端接头时,解锁瞬间跨接管被拔起并损坏接头密封面。

2)连接限位索具到P2管线终端(PMTB)tie-in base结构上以防止跨接管被过大提升,再连接吊机钢缆至过提索具, 吊机设置为恒张力CT模式,提升钢缆至吊机载荷200 kN,同时配合使用液压解锁功能向接头打压,但多次尝试接头仍无法解锁。

3)逐渐加大吊机载荷至200 kN,同时配合使用液压解锁系统向接头间断打压,仍无法解锁。

4)尝试使用后备解锁专用工具机械解锁,enerpac jack tool顶推力逐渐增大到200 kN, 配合使用液压解锁系统向接头间断打压,接头也无法解锁。

经过仔细分析接头无法解锁的原因,追溯至1995年跨接管安装时,有信息反映P2跨接管制作稍长,安装时是用ROV挤推到位锁紧的,属于强力安装。由此判断跨接管接头内部仍可能存在应力而导致活塞体被卡死。为消除跨接管内应力,遂决定对P2从近海管终端(PMTB)处进行切割跨接管。

如图7所示,切割位置应尽量靠近接头处,以减少悬挂管段重量对接头产生的弯矩;同时,选择该方案意味着放弃了接头自身的液压解锁功能,因为切割时将切断连接ROV控制面板和接头的液压管线。

图7 P2跨接管切割位置示意

管线切割及随后的工作程序大致如下。

1)远程操作水下机器人(ROV)对P2进行切割,完成后起吊回收左半段跨接管。

2)ROV调查并清理中心管汇(CPM)端旧管接头(HUB)密封面情况,确保管接头(HUB)完好无损。

3)将垃圾帽装在中心管汇(CPM)端管接头(HUB)上用作临时保护,防止物体进入。

4)对P2管线终端(PMTB)使用过提索具进行机械解锁,反复加载、卸载仍未解锁。

5)使用解锁专用工具将举升力逐渐提升至20 t,反复卸载、加载,接头仍无法解锁。

6)经过研究厂家接头设计计算书,找出与过提功能相关的部件能承受的最大载荷。经确认,3个吊耳为最薄弱环节,最大受力为500 kN。经风险分析后,决定同时使用过提和举升两种机械解锁方式将总解锁最大提升力提高到50 t。 首先用专用解锁工具举升至200 kN, 然后吊机提升过提索具逐渐加载,当吊机拉力加载至280 kN时,接头终于成功解锁。

7)回收P2管线终端(PMTB)侧跨接管,ROV调查并清理管线终端(PMTB)管接头(HUB)密封面情况,确保管接头(HUB)完好无损。

8)将垃圾帽装在管线终端(PMTB)管接头(HUB)上进行临时保护,防止物体进入。

2.3 清理管接头及安装保护帽

在检查管接头完好无损后,将防腐药剂棒投放到管接头里,并安装压力保护帽(pressure cap),在新跨接管安装之前,起到防腐并保护管接头的作用。

3 创新技术应用

1)专用解锁工具液压上顶解锁。与运用索具过提相比,此工具施加的上顶力稳定,避免了使用吊机上提索具时海况引起的波动,且弥补了索具长期存放水下引起的载荷能力减弱。

2)水下跨接管切割释放应力。远程操控水下机器人操作砂轮片切割机进行切割,释放了由于跨接管变形引起的存在接头内的应力。

3)过提与液压上顶组合应用。在施加最大上顶力的前提下,反复渐进地增大索具过提力,松动接头内部卡住的结构,最终成功将P2的PMTB端解锁,解决了旧跨接管拆除过程中最大的难题。

4 结论

在拆除P2PMTB端过程中,应了解项目初期安装的实际情况,做出正确的选择。遇到问题时,不仅仅参照设备厂家的回收程序,还要了解生产厂家设计计算文件,找出各个部件所能承受的最大载荷,在保证水下设备完整性(接头无损)的前提下,果断决策。

流花11-1两根旧跨接管的拆除是国内首次对在水下使用长达16年的此类设施进行拆除并部分重新利用,施工成功,为以后更好地开发利用及改造老油田水下设施提供了宝贵经验。

[1] 王春升.流花4-1油田开发可行性研究[R].北京:中海石油研究总院,2009.

[2] 冒家友,原庆东,范志锋.浮式平台水下电缆(立管)快速解脱及存储技术研究[J].船海工程,2013,42(6):144-146

[3] 万 祥,张长智.荔湾3-1深水气田水下设施安装设计[C]∥海洋石油工程技术论文,第四集.北京:中国石化出版社,2012.