横切线模式飞剪控制策略研究

张飞,郭强,李冉影,刘东冶

(北京科技大学高效轧制国家工程研究中心,北京 100083)

1 引言

热轧横切线主要任务是将热轧卷剪切成钢板后堆垛打包,所生产的横切板主要用于桥梁、造船和高精度机械设备的部件加工等行业,因此对于横切板平直度和消除钢板内部应力的要求很高。横切线主要设备包括开卷机、探伤仪、切边剪、1#矫直机、飞剪、2#矫直机、喷印设备、堆垛台、次品台、堆垛传输装置、堆垛称重装置和打包装置等。

飞剪是横切线上最重要的设备之一。飞剪的剪切精度、剪切速度、自动化程度直接影响到生产效率和产品的质量,因此对其技术要求非常高。它里面融合了计算机自动控制、精密机械传动、电机调速、人机工程等多种技术。模式飞剪是定尺剪切中不同于圈筒式或曲柄式飞剪的剪切装置,主剪切机构安装在滑动底座上,剪切时滑动底座与前面的皮带运输机同步达到带钢行进速度,剪切完成后退回原点。

针对热轧横切线的工艺特点及控制要求开发的自动化控制系统以稳定性、可靠性、高精度控制为控制目标,运用先进的控制理念,采用了最优化的系统结构和配置,既保证了自动化控制系统先进性,又兼顾系统的实用性,使整个系统运行稳定可靠,各项指标均达到设计要求,且系统具有良好的性价比[1-2]。

2 机械结构和工艺流程

模式飞剪区域主要设备包括测量辊、夹送辊、带尾夹送辊、剪切机架、皮带运输机等,如图1所示。

图1 模式飞剪主要设备布置图Fig.1 Main equipment arrangement of modeling shear

皮带运输机安装在飞剪的前面,配有传动带来运输已切分的短板;还安装有在飞剪将带材切成板块和飞剪剪切试样和废料时与飞剪横移驱动共同缩进的定位电机。皮带运输机的出口侧和剪后辊道之间的距离是不变的,皮带运输机的入口侧必须与飞剪共同作前后移动。

飞剪的上剪刃为平直剪刃,下剪刃为存在1.5°的倾斜角,机组最大工作速度为40 m/min,每min最大剪切次数为12次,最大剪切力525 t。成品板材的厚度5.0~25.4 mm,宽度830~2130 mm,长度2000~16000 mm。根据客户对板材质量的要求,飞剪定尺剪切的误差需控制在正公差10 mm之内。

在主控室设置完成后,飞剪就具有将运动着的带钢横向剪切成定尺长度的功能。因为剪切线是连续运行,所以剪切过程一定要在带钢运行过程中进行。为此,剪切本体可以前后滑行。变频调速电机通过飞轮驱动主剪切机构。变频调速电机通过一个减速齿轮箱和一个齿条驱动滑动底座往复运动。变频调速电机驱动皮带运输机移动,并且控制其运行速度与剪座同步。传送带再输送剪切下的钢板。

进入剪切线的向前运动着的钢带,以设定速度通过位于辅助夹送辊装置和剪切线前的测量辊装置(剪前夹送辊和其出口夹送装置)。带钢速度调节基于一个具有带钢厚度、硬度和剪切长度功能描述的图表。机架移动电机上安装的脉冲发送器,监控剪切过程中与带钢的同步性。

通常情况下,机架位于起始位置。利用HMI终端进入控制系统设置相应参数,来控制所要求剪切的钢带长度和数量。预选剪切长度到达机架启动位置后机架就启动,然后机架加速到与带钢速度一致,在位置控制模式下移动到剪切位置。一旦到达所要剪切位置,剪切带钢。剪切过程开始,限制剪刀架驱动转矩大约为±5%。剪座驱动转矩必须用这种方法限制,在这种情况下,控制系统依然控制剪刀架驱动位置最小误差,以防止剪子可能被来料破坏。最后剪刃离开钢板便返回初始位置。

刀架的剪切运动是通过曲柄机构实现从下往上运动。曲轴的旋转运动通过减速齿轮、万向接轴、气动离合器、飞轮及皮带与电机相连,如图2所示。在下死点位置,弹簧力作用使制动器闭合,剪子停止运动。在剪切过程中,带材始终被支撑着,4个液压缸预先加载给支撑装置一个必需的反向压力,此反向压力大致保持不变,液压系统的压力为9.5~10 MPa。

图2 刀架的剪切运动Fig.2 Cutting movement of knife saddle

剪前夹送辊负责将带头喂入飞剪并尽可能远的压住带尾。在自动程序中夹送辊是一直工作的,这样可以防止带钢飘起来,同时将剪架归位时的反馈误差降到最低程度。

皮带运输机的出口侧和剪后辊道之间的距离是不变的。在飞剪将带材切成定长的板材时,皮带运输机的入口侧必须与飞剪共同作前后移动。

3 控制策略

3.1 剪切过程分析

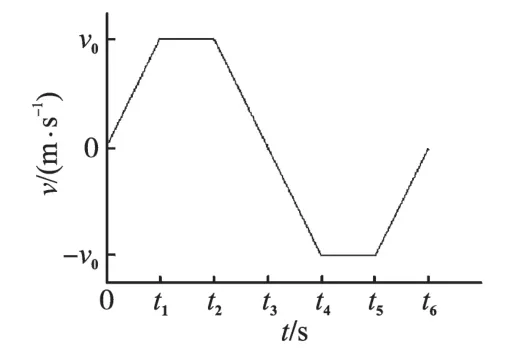

飞剪的控制系统分为3个方面:一是剪刃位置控制;二是机架横移位置控制;三是飞剪机架与皮带运输机的速度控制。本文的目的是提高飞剪的定尺剪切精度,故主要研究机架横移位置控制。

机架横移由变频器调速电机控制,当得到启动命令时,机架均加速到带钢的运行速度,并保持这一速度与带钢同步运行,此时离合器与剪切动作的电机结合,曲轴转动,完成剪切,机架均减速到零,然后反向运动到初始位置,等待下一次剪切。运动过程中加速度,同步速度,以及反向全速运行时间受来料速度限制,行程受齿条长度限制,一般在1000 mm之内。飞剪的电气控制即保证在有限距离内完成高精度的定位控制,其速度变化示意图如图3所示。图3中的加速度,同步运行时间,反向加速度需要计算确定。

图3 飞剪速度变化示意图Fig.3 Schematic diagram of speed changing of flying shear

1)曲轴运动的时间,即飞剪与带钢同步运动的时间。曲轴运动由电机、气动的制动器和离合器配合,驱动曲轴运动完成剪切动作。电机以额定转速运动,通过离合器和制动器的动作实现剪切动作。通过设置延时时间t′实现离合器和制动器的控制。剪切驱动电机额定速度为N,减速比为i,剪切完成的角度为270°,剪切驱动旋转一周为360°,飞剪与带钢同步时间为t1:

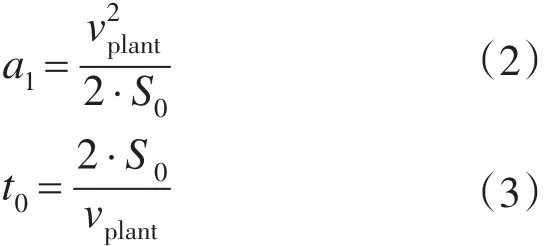

2)飞剪启动时的加速度。规定飞剪在内加速到带钢的速度,即飞剪在带钢通过剪刃距离为l时开始启动,此时,带钢以vplant继续前进,飞剪以匀加速前进,当vshear=vplant时,飞剪停止加速。因此加速度由带钢速度决定,理想状态下飞剪的加速度a1以及加速过程的时间t0为

3)飞剪匀减速和返回初始位时的加速度。此加速度由飞剪的正向加速距离,同步剪切运动的距离以及机架横向移动行程决定。飞剪匀减速的距离S2为

式中:S为机架横向移动行程;k取0.85~0.95,为特殊情况预留余量,保证设备安全;S0为飞剪加速到带钢速度时的位移;S1为飞剪与带钢同步运行时的位移,S1=vplant-max·t1;vplant-max为全线最高速度。

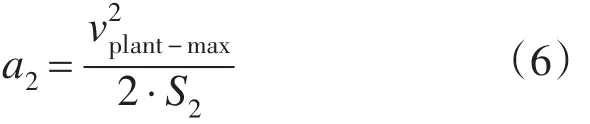

通过运动学公式可知,飞剪匀减速时和返回初始位时的理想加速度a2为

由理想加速度和生产线额定速度可计算出带钢减速到零速的运行时间为t2=vplant-max/a2。

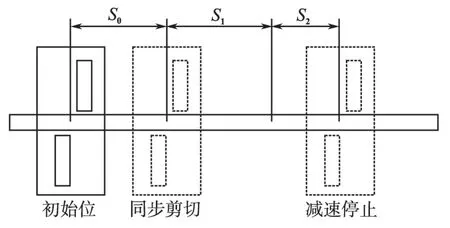

图4所示为机架运动过程示意图。

图4 机架运动过程示意图Fig.4 Schematic diagram of frame movement

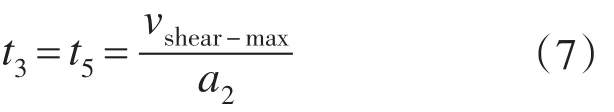

4)机架移动过程中带钢通过飞剪剪刃的距离。带钢匀速运行,确定机架运动的时间是关键。为了保证机架尽快回到初始位,机架返回初始位时的速度变化规律为:匀加速-匀速-匀减速,其中匀速运动时的速度为机架横向移动的额定速度vshear-max。根据运动学公式,可确定出匀加速时间t3和匀减速时间t5相等,即

机架匀加速距离S3和匀减速距离S5相等,整理得:

因此机架匀速运动的距离:

由此计算匀速运动的时间:

综上所述,机架运动完成需要的时间为:t=∑ti,i=5,则得到带钢在此过程中通过飞剪的距离为l:

横切线的飞剪需要根据客户需求确定剪切长度,因此判断成品目标长度与机架横移运动的制约关系:Lmin≥l+S0,对以上参数设置进行修正。Lmin为最小成品目标长度。

3.2 算法实现

在控制算法的设计过程中,结合以前的经验,采用基于卡尔曼滤波器的APC(automatic po⁃sition control)系统,并结合基于神经网络的飞剪精度补偿算法来提高剪切精度。

3.2.1 采用基于卡尔曼滤波器的APC系统

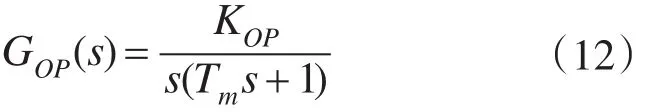

典型的模式飞剪APC系统开环传递函数为[3]

离散化后满足下面离散域线性系统:

式中:A为状态转移矩阵;B为输入矩阵;C为测量矩阵;x(k)为状态信号;yv(k)为测量信号;u(k)为控制信号;w(k)为控制干扰;v(k)为测量噪声。

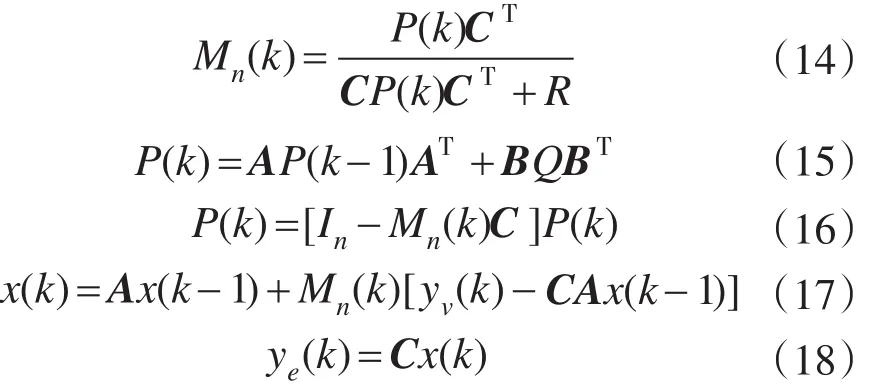

离散卡尔曼滤波器递推算法为[4]

式中:Q,R分别为w(k)与v(k)的协方差;Mn(k)为卡尔曼增益;P(k)为x(k)的协方差;ye(k)为滤波后的信号。

误差的协方差为

图5为基于卡尔曼滤波器的液压APC系统示意图。

图5 基于卡尔曼滤波器的液压APC系统Fig.5 Hydraulic APC system based on Kalman filter

3.2.2 采用基于神经网络的飞剪精度补偿

影响飞剪精度的因素比较多,选取其主要因素:带钢厚度H,定尺长度L,屈服强度σs(Mpa),生产线速度v,刀座起始位置P,剪切误差δ,带钢宽度B,剪刃间隙γ,共8个BP神经网络输入层神经元。隐层根据经验选取15个神经元,输出层为飞剪精度补偿值Δ。为了使模型能够满足尽可能多规格的需要,采集了60个规格的500组数据作为模型样本,其中400组作为训练样本,剩余100组数据用于检验模型精度。部分补偿精度样本数据如表1所示。

把检验样本带入到训练完成的网络中对精度补偿值预测并与期望值进行比较,得到模型预测值与期望输出值完全吻合,通过数据分析得知0.01 mm内的命中率同样为100%。处理时间为0.096999 s,验证了该模型应用于模式飞剪精度补偿的可行性和准确性。

表1 部分飞剪精度影响因素测量数据Tab.1 Parts of measured data of influencing factor of flying shear cutting precision

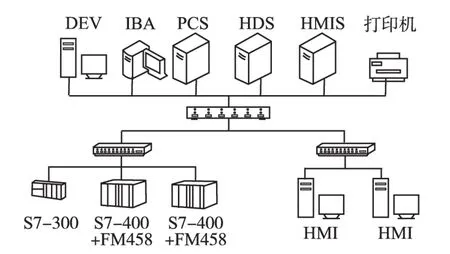

3.3 控制系统配置

轧制控制系统主要由L2/L1软硬件系统、网络系统、HMI、操作台和仪表系统组成,根据当前国内外横切线自动化系统的实际应用状况,结合本生产线实际工艺要求,对系统进行了设计。图6所示为横切线自动化系统示意图。图6中DEV,IBA,PCS,HDS,HMIS,HMI分别表示开发终端、IBA公司的数据采集系统、过程控制服务器、历史数据服务器、人机界面服务器、人机界面。S7-300,S7-400为西门子不同级别的控制器,FM458构架于S7-400内,在享用SIEMENS高性能的S7-400系统的同时,还具有高等级的SI⁃MADYN D的实时性能。采用模板EXM438来扩展FM458的外部接口,FM458可以执行多种高动态响应的应用。

图6 自动化系统示意图Fig.6 Schematic diagram of automation system

4 控制效果与结论

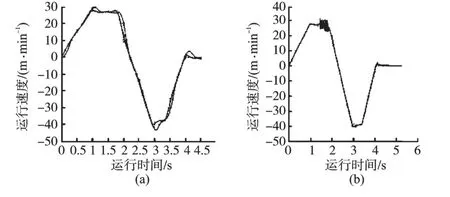

邯钢2#横切机组的飞剪为曲柄模式飞剪。在调试过程中,利用PID算法控制,以27 m/min的速度模拟剪切厚度为10 mm、宽度为1700 mm、定尺长度为6000 mm的钢板,其给定速度和实际速度的曲线如图7a所示;改为模糊PID控制后,其相同情况下实际剪切过程中的速度曲线如图7b所示。比较可知,模糊PID控制下,设定速度和实际速度的跟随良好,从IBA曲线观察可得延时时间为13 ms左右。系统以40 m/min的额定速度运行,13 ms的延时可以产生8.7 mm的误差,在+10 mm的允许误差范围之内。针对延时造成的误差,得到一条分段曲线对定尺长度进行补偿即可。

图7 优化前后机架运动曲线比较Fig.7 Comparison of movement curves before and after optimization

定尺精度是横切机组产品质量评价的重要因素。针对横切机组中飞剪的运动规律进行分析,利用基于卡尔曼滤波器的APC系统及基于神经网络的飞剪精度补偿相结合的方式对飞剪的位置控制模型进行优化,使其具有良好的动态性和稳定性,在实际生产中,保证定尺精度,达到产品质量要求。

[1]薛福珍,田贵宾,王海明,等.小型计算机系统的设计及应用[J].控制工程,2006,13(6):499-501.

[2]张志宏.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2006.

[3]葛延津.模式飞剪的APC 系统[J].钢铁,2002,37(10):60-64.

[4]张飞,童朝南,王寅虎,等.基于卡尔曼滤波器的液压APC系统[J].机床与液压,2007,35(7):75-76.