冷轧深冲钢的综合成形性能研究

赵春晖 吴青松

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

0 引言

随着近些年汽车工业的飞速发展,对汽车用钢板的质量要求也越来越高。对于车身大型复杂零件、车身深冲变形和多工序冲压成形的复杂结构件和内外表面件,要求材料具有良好的成形性能、表面性能、焊接性能和耐腐蚀性等。而对于冷轧深冲钢(即IF钢)而言,具有优异的成形性能则更为重要[1]。如果材料选用不合适,其成形性能不符合零件制造的要求,在冲压时就会出现开裂、起皱等质量问题,严重影响生产进程。为了减少和避免生产过程中出现相关问题,就要对IF钢的综合成形性能有全面的了解。

衡量IF钢的综合成形性能,首先要考虑其基本成形性能即力学性能和塑性变形能力等。在成分设计方面,IF钢在C、N含量低的同时又加入一定量的Ti、Nb使钢中的C、N原子被固定成碳、氮化物,因而钢中没有间隙原子,又称为超低碳钢,具有优异的深冲性能;在生产工艺方面,冶炼中严格控制C、N及非金属夹杂的含量来保证钢质纯净。热轧终轧后快速冷却和高温卷曲,冷轧保证大的压下率,退火时采用高的退火温度,获得粗大均匀的铁素体晶粒,从而实现其低的屈强比和高的塑性变形抗力,因此IF钢的力学性能优良。在此基础上还要考虑其在实际冲压过程中的成形性能即模拟成形性能。由于生产工序的复杂,对IF钢的成形性能要求极高。本文通过静态拉伸、织构分析、制耳、成形极限等试验,具体研究了IF钢的综合成形性能,为实验室汽车用钢性能数据的研究以及实际使用中合理选材、冲压工艺的制定和模具的设计调整提供了参考。

1 试验材料及方法

1.1 试验材料

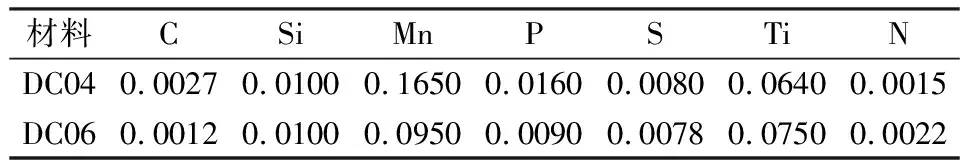

试验材料选用厚度为1.0mm的DC04和DC06连退IF钢。试验钢板的化学成分见表1。

表1 IF钢的化学成分

1.2 试验方法

静态拉伸试验方法按照标准GB/T 228-2010《金属材料 拉伸试验 室温试验方法》执行。试验设备为Z050万能材料试验机。

织构分析设备为Rigaku D/max-2500PC型X-射线衍射仪,采集{110}、{200}和{211}三个不完整极图的数据来计算ODF(orientation distribution function)。

制耳试验方法按照标准GB/T24183-2009《金属材料 制耳试验方法》执行。试验设备为BUP400成形试验机。

成形极限试验方法按照标准GB/T 24171.2-2009 《材料薄板和薄带成形极限曲线的测定 第2部分:实验室成形极限曲线的测定》执行。成形设备为BUP400成形试验机,动态应变测量系统为ARAMIS 2M。

2 试验结果及分析

2.1 基本成形性能

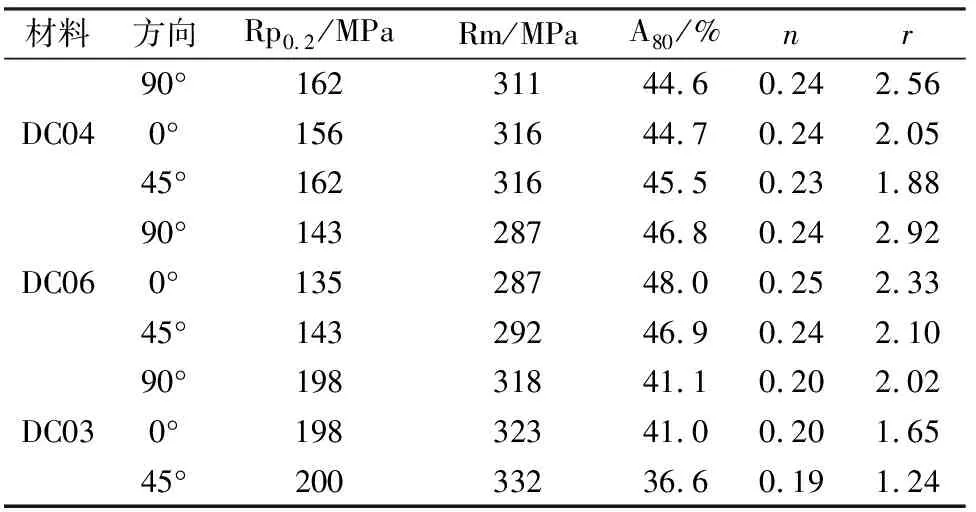

由静态拉伸试验测得材料的力学性能指标见表2。表中同时列出普通冲压钢DC03(1.0mm)的力学性能指标以作对比。

表2 静态拉伸试验结果

从表2中的力学性能指标可以分析材料的基本成形性能,主要研究IF钢的延伸率、应变硬化指数n值、塑性应变比r值等参数。

2.1.1 延伸率

材料必须具有足够的塑性来保证冲压过程中的流动性,尤其要有足够大的均匀塑性延伸来确保零件充分成形。延伸率高的材料可以承受较高的极限应变,实现深拉延、翻边、弯曲等各种复杂变形。从表2可以看出,普通冲压钢DC03在三个方向的延伸率均低于IF钢DC04和DC06。这说明IF钢具有优异的深冲性能,在冲压成形过程中材料可以充分流动而不易发生开裂。

2.1.2 应变硬化指数

应变硬化指数n值表示材料的应变强化能力或对进一步塑性变形的抗力[2-3]。在冲压过程中n值大的材料变形抗力大,应变转移能力强,因而材料变形均匀,可承受的极限变形大,不易过早出现局部集中变形而失稳破坏。一定意义上讲,n值代表了整个变形区域内应变分布的均匀性。n值大的材料胀形变形能力强。从表2可以看出,DC03的n值小于IF钢的n值,表明IF钢在冲压变形中应变分布更均匀,极限变形程度更高。

2.1.3 塑性应变比

试样拉伸时宽度与厚度方向的变形情况并不相同,以宽度方向的应变与厚度方向的应变的比值r来表示这种差异,即塑性应变比[4]。r值越大表示材料越难在厚度方向发展变形,也就是说越不易变薄或变厚,即在冲压过程中,材料发生开裂或起皱的概率越小。深冲时材料的变形主要沿板面展开,而要求在厚度方向变形较小,否则就容易产生开裂或起皱缺陷。

比较三种材料在三个方向上的r值,结果均为rDC06>rDC04>rDC03,说明DC06的深冲性能最好,DC04次之,两者适用于成形较为复杂的深拉延零件;DC03的r值最低,但其强度高,可以用于普通零件的冲压成形。

2.1.4 平面各向异性度

冲压用薄钢板在板面上变形展开时,要求各方向上变形均匀进行。如果变形程度不一致,深冲时在板面边缘就会出现凹凸起伏,形成“制耳”[5]。出现制耳会影响零件成形精度,同时会损伤模具和设备。用平面各向异性度(r来衡量这种不均匀变形。理论上讲,Δr越小越好。用公式(1)来计算Δr。

(1)

按照公式(1)可以计算三种材料的Δr值。结果如下:ΔrDC03=0.595,ΔrDC04=0.425,ΔrDC06=0.525。从结果可以看出DC03的Δr值最大,IF钢的Δr值小于普通冲压钢,即IF钢的平面各向异性度小,变形时材料流动稳定,减薄均匀,成形精度高。

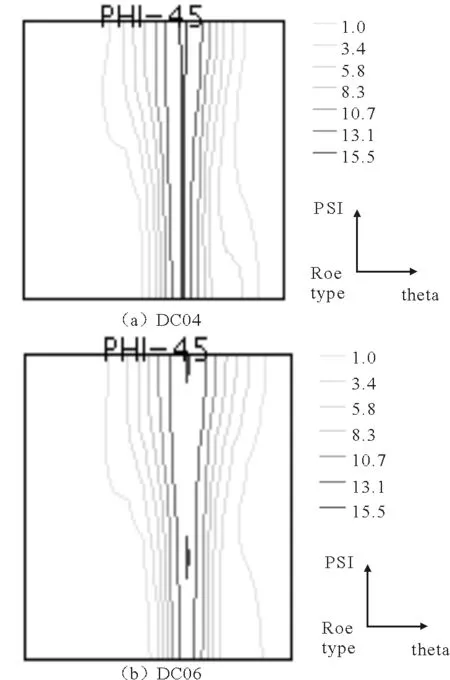

材料的r值与其内部织构有关。为了获得大r值和小Δr值,材料需要形成特定的织构。对于深冲IF钢,材料退火后形成{111}[110]织构为最佳[6]。冷轧压下率和钛含量对材料的织构影响较大,可以合理调配这两个工艺参数使材料获得较低的平面各向异性[7]。用X射线衍射仪精确测定材料的织构。得到IF钢的ODF见图1。从图中可以看出IF钢具有强烈的{111}[110]织构。因此IF钢r值大,Δr值小。

除Δr值外,还可以通过测量制耳率Z来评定材料的平面各向异性度。在成形试验机上进行制耳试验,冲压之后的杯样见图2。经过测试DC04和DC06的Z值分别为2.6%和2.9%,制耳率极小。

Δr值和Z值都表征材料的平面各向异性度。从试验计算结果可以看出Δr值小的材料Z值也小。通过分析可知,IF钢的平面各向异性度较小,成形时在板材平面上的流动比较均匀,不容易发生制耳缺陷。

图1 IF钢的ODF

图2 制耳试样

2.2 模拟成形性能

前文通过静态拉伸等试验研究了IF钢的基本成形性能,但实际冲压成形工序中的变形方式远比单向拉伸复杂,获得的n、r值等性能指标不能精确反映某些工序的成形能力[8],因此需要模拟成形试验来评价IF钢在相应冲压工序中的成形性能。成形极限试验覆盖多种应变路径,可以较好地模拟材料在冲压时的变形情况[9],所以选择成形极限试验来研究IF钢的模拟成形性能。

成形极限反映板材在塑性失稳前所能达到的最大变形程度。成形极限图FLD(Forming Limit Diagram)显示了板材在出现局部变薄(失稳或颈缩)和断裂之前可能达到的极限变形水平[10-11]。成形极限曲线FLC(Forming Limit Curve)是FLD中极限应变点连成的曲线。通过FLD可以确定材料使用的安全区、破裂区和过渡区,对于指导冲压现场工艺参数的制定、模具调整和材料选择都具有重要的实际意义。

试验材料的成形极限试验结果见图3。从图中可以看出三种材料的FLC形状相似,FLD从左到右可以分为3个区域:拉延区域、平面应变区域和胀形区域。左半部分拉延区域对应单向拉伸应变状态,右半部分胀形区域对应双向拉伸应变状态,而中间曲线最低部分为平面应变区域,其最低点称为平面应变点FLD0。平面应变是冲压成形中需要尽量避免的应变路径,一般选材设计常以平面应变作为依据。平面极限应变越小,选材设计的安全裕度越低。

图3 试验材料的FLD

从图3中可见,IF钢的FLC明显位于普通冲压钢DC03以上。DC04和DC06的平面极限应变值大于DC03,说明IF钢在冲压成形时极限应变大,安全裕度较高。拉延区域IF钢曲线位于DC03之上,表明IF钢在单拉应变状态下极限应变更大,更适用于深冲成形而不发生开裂。拉延变形时材料的成形性受材料的延伸率和r值影响较大。IF钢的延伸率和r值比DC03大,所以其拉延成形极限高;胀形区域IF钢曲线也位于DC03之上。如前所述n值是评价胀形工序成形性能的重要指标。n值大的材料变形均匀,极限应变大。IF钢的n值大于DC03,因此其胀形区域成形极限高。DC04和DC06的n值相差不大,所以两者的均匀成形能力接近,在胀形区域右侧两者的曲线趋于重合。

3 结论

(1)IF钢具有很高的延伸率和高的应变硬化指数n值和高的塑性应变比r值,深冲性能和均匀成形性能优异,适用于成形深拉延和变形复杂的零件。

(2)IF钢的平面各向异性度很小,冲压时材料在平面各方向上的流动均匀,发生制耳缺陷的概率小。

(3)IF钢具有较高的成形极限,冲压成形安全裕度高,不容易发生减薄、缩颈、开裂等质量问题。

[1] 康永林.现代汽车板的质量控制与成形性[M].北京:冶金工业出版社,1999.

[2] 常东华,周晓,魏佰友.应变硬化指数n值的测定和应用[J].理化检验-物理分册,2006,42(5):242-244.

[3] SONG Yu-quan, CHENG Yong-chun, WANG Xi-wen. Experimental measurement and elaborate analysis of strain hardening exponent in tensile deformation[J]. SCIENCE IN CHINA,2001,44(4):365-376.

[4] 袁文,杨琪.冷轧深冲钢板的r值及其与织构的关系[J].汽车技术,1985,(12):29-34.

[5] 吴青松,祝洪川,王立新,等.塑性应变比各向异性度与制耳率之间关系探讨[J].物理测试,2013,31(1):14-16.

[6] 吕庆功,陈光南,周家琮,等.深冲钢板的主要织构对塑性应变比的影响[J].钢铁研究,2000,(5):40-43.

[7] 朱晓东.冷轧压下率对微钛处理的低碳钢平面各向异性的影响[J].钢铁研究学报,2003,15(1):20-23.

[8] 马璟,关小军,刘清津,等.IF板与08Al板的成形性能研究[J].山东冶金,2003,25(6):49-51.

[9] 陈占杰.冷轧深冲板成形性能研究[D].沈阳:东北大学,2010.

[10] KEELER S P. Determination of Forming Limits in Automotive Stampings[R]. SAE Technical Paper 650535, 1965.

[11] GOODWIN G M. Application of strain analysis to sheet metal forming problems in the press shop[R]. SAE Technical Paper 680093, 1968.