侧风下浮力驱动“塔烟”流动及换热特性数值研究

赵文升,唐雪峰,李卫华

(华北电力大学 电站设备状态监测与控制教育部重点实验室,保定071003)

在火电厂空冷技术中,带冷却塔的间接空冷和机械通风直接空冷技术经过多年的发展已经趋于成熟,然而二者均存在相应的缺陷.间接空冷技术需要大量的水处理设备,整个系统过于庞大,初投资较高,并且由于以水作为中间冷却介质,使得空冷系统热效率下降[1].机械通风直接空冷技术风机群消耗大量动力,维修工作量大,噪声污染严重,并且风机易将热风抽吸到进风口,影响冷却效果[2].综合二者的特点,哈蒙公司提出了自然通风直接空冷技术,即将凝汽器直接布置在空冷塔内,采用管束散热产生的浮力来驱动空气流动,省去了消耗大量动力的风机群,并且避免了热风回流问题.与间接空冷技术相比,自然通风直接空冷技术由于不需要中间冷却介质,因而初投资明显降低,空冷系统热效率相应提高,有助于提高冷端系统的经济性[3].

近年来,国内外研究者对自然通风直接空冷塔进行了大量研究.经大量的实验和模拟发现空冷塔的冷却性能受环境影响很大,特别是受到横向侧风的影响,导致汽轮机背压的变化幅度增大,不利于空冷系统的稳定运行[4-8].因此,研究不同运行状态和环境条件下空冷塔内外的流场,特别是流场的变化与空冷塔运行性能变化之间的关系,对提高自然通风直接空冷技术应用水平以及提出改善自然通风直接空冷塔运行的有关措施具有重要意义.同时,笔者认为对自然通风直接空冷技术的研究不应仅仅局限于原有的空冷塔模型上,更多的变种模型也可以参与进来,这样有助于实现对自然通风直接空冷技术更深层次、更全面的研究.笔者以空冷塔的一种变种模型作为研究对象的原型,即利用烟囱内外筒之间的夹层空间布置直接空冷管束,利用热空气形成的浮力驱动通风换热,概念与烟塔正好相反,原理与间接空冷塔相似,利用烟囱作为冷却塔,称之为“塔烟”.笔者重点对“塔烟”在侧风下的流动换热特性进行模拟和分析,并提出可行的改进方案,以期为自然通风直接空冷技术的不断优化提供一定的参考.

1 研究对象

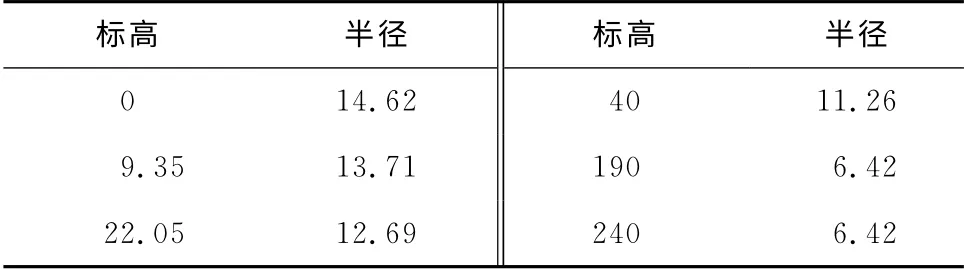

山西某电厂采用汽动引风机,用于驱动引风机的小型汽轮机部分排汽采用“塔烟”部件进行冷却.“塔烟”整体结构示于图1(a).“塔烟”外筒内壁半径见表1,外筒为混凝土结构,底部壁厚为0.6m,顶部壁厚为0.2m,壁厚沿高度均匀过渡.内筒为等直径钢烟囱,外径为10m,按绝热考虑.水平烟道从40m标高横穿外筒壁接入内筒,水平烟道截面尺寸为8 m×4m,两侧烟道对称布置.

图1 物理模型Fig.1 Physical model

表1 外筒内壁半径Tab.1 Inside radius of the outer tub m

塔内布置如图1(b)所示,由于此冷却系统利用锅炉烟囱的结构作为内筒,外部建筑一定高度的冷却塔作为外筒.考虑塔筒的结构强度、检修安装维护方便以及保证有足够的进风面积和足够的安全强度等问题,确定进风口布置在外筒底部,设置8个进风口,每个进风口尺寸为3m×4m,沿周向均匀布置.在烟囱内外筒之间,根据引风机汽轮机的热负荷确定的空冷凝汽器面积和厂家空冷管束的结构尺寸要求,在有利于安装施工和检修的前提下,在平均标高9.35m 处布置由4个大小均等、对称布置的直接空冷管束组成的凝汽器单元,管束以外的区域进行封堵,以保证全部空气从管束流过.凝汽器单元结构与尺寸见图1(c).

2 数值计算方法

2.1 数值模型

2.1.1 流动与传热模型

常规的浮力驱动的自然对流运动通常满足Boussinesq近似假设[9],即流体因温度变化所产生的密度变化仅在运动方程中予以表现,流动仍可认为是不可压缩的,采用涡黏性模式的流体运动方程,因而可写成如下形式.

连续性方程

动量方程

式中:veff=v+vt;vt为涡黏性系数,vt=Cμk2/ε;Cμ为经验常数,Cμ=0.09;为由空气密度差所引起的浮力驱动力.

能量方程

式中:σt为湍流普朗特数,σt=1.0.

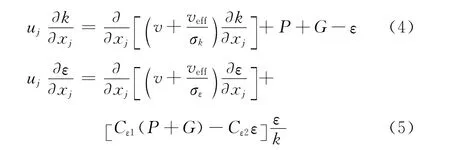

式(1)~式(3)为描述湍流运动的时均方程,应用k-ε二方程湍流模式来计算涡黏性系数vt.

k-ε模式方程

式中:P=为湍流的生成项;G=为浮力对湍流产生与抑制的作用项;σk=1.0;σε=1.3;Cε1=1.44;Cε2=1.92.

2.1.2 换热器模型

凝汽器单元由带翅片的管束组成,翅片间距为毫米级,但计算域要达到百米级,目前计算机无法实现对空冷单元的完全模拟.因此,计算时需将空冷单元的传热简化为换热器,引入Patankar和Spalding提出的多孔介质模型来代替实际的换热管束,模拟时将阻力计算部分简化为多孔介质模型,这样虽然空冷单元内部流动得不到模拟,但计算可以保证通过空冷单元的空气平均流速分布和传热量不失真.可通过下式计算阻力损失与传热量

式中:Δp为换热器压差损失(即阻力损失),Pa;dQ为空气进入换热器微元单位面积所获得的热量,kJ;dA为流动方向换热器微元投影面积,m2;ζ为换热器阻力损失系数;h为换热器传热系数,W/(m2·K);θ为冷却空气温度,℃.

2.2 边界条件及计算方法

2.2.1 边界条件和计算参数

计算区域为以“塔烟”中心线为中心、高600m、直径150m 的圆柱体,使用Gambit软件生成相应的几何模型以及计算网格.划分网格时对塔烟内区域采用相对细化的结构化网格,塔外环境区域则以塔体表面网格为边界,采用非结构化网格划分,网格总数为281万.整体计算区域边界条件设置见图2.

图2 计算边界示意图Fig.2 Computational boundary

整个流动计算区域的来风侧采用速度进口边界条件,设定进口速度、温度值;出口则为压力出口边界条件,设定相对压力为0;地面、塔烟外壁、内筒壁及换热器布置区域的遮挡均设为固壁边界条件,认为是绝热的;空冷凝汽器设为多孔介质区域.

选择的计算参数如下:环境温度为303K,环境大气压力为101.325kPa,环境大气密度为1.125 kg/m3,空冷凝汽器壁温为343K.空气在塔烟中的流动为自然对流,其物性条件满足Boussinesq假设.

环境侧风分布利用UDF 自定义边界条件编程加载.环境侧风分布规律服从指数分布[10],即

式中:z0为气流达到均匀流时的高度,m;u0为z0处来流平均风速,m/s;zi为计算区域边界任意高度,m;ui为zi处的平均风速,m/s;a为地面粗糙系数,粗糙度越大,a越大.

根据我国气象观测标准并结合电厂得到的地形地貌,取a=0.22 和z0=10,即ui=u0(zi/10)0.22.计算时认为计算区域边界的空气只沿水平方向流动,即风速沿x轴正方向.

2.2.2 计算方法

“塔烟”内空气流动属于浮力驱动的自然对流,为稳态不可压缩流动.其控制方程的离散采用有限体积法,离散后N-S方程的求解采用基于压力修正的Simplec算法,速度与能量方程中对流项的离散格式采用Quick格式,压力选用Body Force Weighted方式,湍流方程选用一阶迎风方式.换热器的流动与换热采用多孔介质模型模拟,利用Fluent软件提供的二次接口编写UDF实现.

虽然和邻居只有一墙之隔,但根本不认识,平时连招呼都没打过。只知道他们一家三口住,男的经常出差,只有女人带着一个四五岁正在上幼儿园的小女孩。

笔者通过计算风速0m/s、2m/s、4m/s、6m/s、8m/s和10 m/s等6 种工况来分析风速对“塔烟”的影响,获得了丰富的流场图、温度场图和大量的数据.

3 计算结果与分析

“塔烟”周向方位以角度范围标定,0°为前驻点,0~45°为迎风侧,45°~135°为切线侧,135°~180°为背风侧(图3).

图3 来风方向与塔周向角度的标定Fig.3 Definition of wind direction and circumferential angle

环境空气在流经塔内空冷换热器时被加热,密度减小,受浮力的驱动作用而向上流动,从而在塔内形成负压,“塔烟”内外两侧的压力差成为空气入口的抽吸力,将塔外的空气由进风口吸入塔内.

当侧风风速为0时,塔外压力场保持为环境状态,塔内存在负压,沿高度方向压力逐渐升高,至塔出口处与环境压力平衡.塔体周围压力分布比较均匀,周围空气的流动很弱,塔内流场基本呈轴对称分布,进风口进塔气流的速度指向轴心.进塔气流速度沿周向均匀分布,无风时进风口处速度场分布如图4(a)所示.

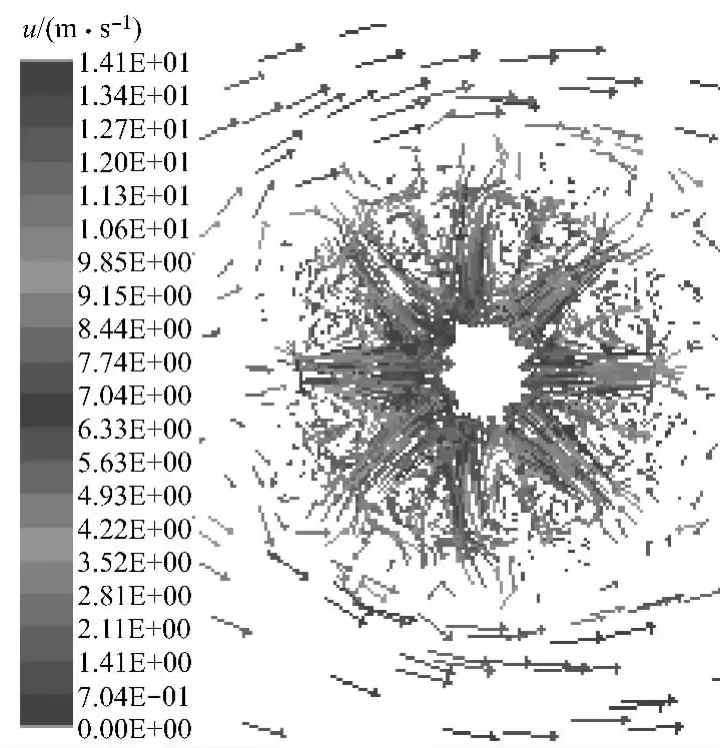

当塔外有侧风流动时,进风口部位水平截面流场示于图4(b)~图4(d).塔内的流动不再呈轴对称分布,通过进风口的气流速度方向不再指向轴心,而是受到塔外圆柱绕流的影响产生相应的偏斜.在侧风条件下,“塔烟”前驻点对应的进风口通风量有较大增加,而迎风侧进风口气流速度略有减小.空气流动受到塔的阻碍,气流流向塔的两侧,塔体两侧附近的区域风速增大,两侧压力降低.当侧风风速增大时,“塔烟”两侧压力的降幅加大,从而降低了塔两侧区域内外的压差,加之圆柱绕流作用使塔切线侧速度方向趋于切线方向,导致侧向进风速度减小.在背风侧,部分绕塔气流在背风侧汇聚,流动减弱,塔外压力稍有升高,导致“塔烟”背风侧塔内外压差增大,使背风侧进风口处速度有所增大.

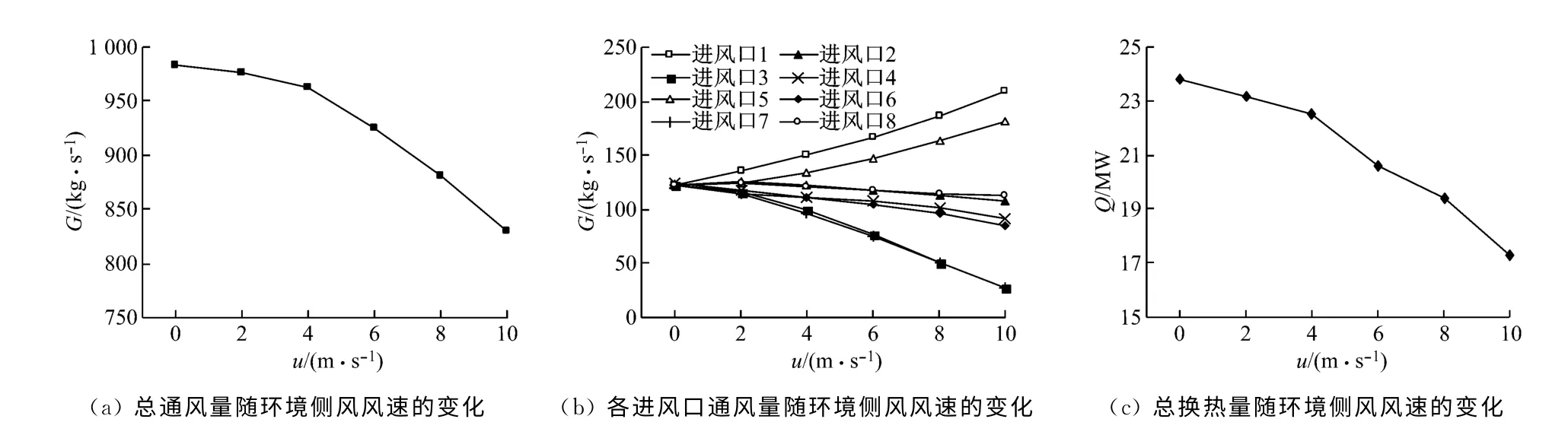

“塔烟”通风量和换热量随环境侧风风速的变化示于图5.由图5(a)可以看出,总体来说,总通风量随环境侧风风速的增大而逐渐减小.当风速小于4 m/s时,环境侧风对总通风量的影响较小,但随着风速的不断增大,“塔烟”总通风量的变化则越来越剧烈.由图5(b)可知,同一进风口在不同侧风风速下的通风量不同,不同进风口在同一侧风风速条件下的通风量也存在较大偏差.当侧风风速为0时,各进风口通风量基本一致,对称布置的凝汽器单元通风量均匀,各单元所承担的换热量相近;当有环境侧风时,迎风侧进风口的通风量最大,背风侧次之,切线侧最小.随着环境侧风风速的增大,迎风侧进风口1和背风侧进风口5的通风量是增加的,其他进风口的通风量均有不同程度减小,切线侧进风口3和进风口7的通风量偏差最大.不同进风口通风量的差异不可避免地导致凝汽器单元通风量不均匀,使各凝汽器单元换热不均,凝汽器压力发生较大变化,这不利于机组的安全和平稳运行.

在侧风的影响下,“塔烟”周向不同位置凝汽器单元的换热有的增强,有的削弱,可以用“塔烟”总换热量的大小来反映侧风对“塔烟”整体换热性能的综合影响.由图5(c)可以看出,随着侧风风速的增大,“塔烟”的总换热量不断减小.特别是风速大于4m/s时,由于切线侧流动及换热情况急剧恶化,导致“塔烟”总换热量迅速减小.

图4 “塔烟”底部进风区流场图Fig.4 Flow field in air intake areas at tower bottom

图5 “塔烟”通风量和总换热量与环境风速的关系Fig.5 Relation of air volume and total heat transfer with ambient wind speed

4 减小侧风影响的改进方案

综合上述分析可知,环境侧风对“塔烟”换热性能的影响主要体现在以下两个方面:由于环境侧风的遮盖和进风口区域塔外圆柱的绕流作用,使进入塔内的总通风量减少,各进风口进风量不均匀,从而造成“塔烟”整体换热能力下降;因切线侧进风方向偏斜及“穿堂”作用,塔内气流组织混乱,进入各换热单元的空气量不均匀,使各换热单元所承担的换热量不均匀,妨碍整个系统的正常运行.因此,为了减小环境侧风的影响,应从这两个方面进行考虑.

由于电厂所在地区的风向变化性以及凝汽器布置后不能再转动,因此想通过换热器的不对称布置来实现换热器的均匀散热存在很大的局限性.笔者认为最合理的改进方案是在塔内外的进风口区域加装导流板(见图6),即塔外均匀布置16块5m×5m的外导流板,塔内布置8块导流板将其分隔成包括进风口在内的8个分区.导流板能够破坏进风口区域圆柱的绕流作用,增大切线侧进风口的进风量,改变进风方向,有效组织塔内气流,从而最大限度地减小横向侧风的影响.

图6 导流板布置物理模型Fig.6 Physical model of guide plate layout

图7给出了加装内外导流板后“塔烟”进风口区域z=2m 处空气速度矢量分布.从图7可以看出,加装内外导流板后,“塔烟”迎风侧的空气大部分沿径向流入,进塔风速略有增大;切线侧区域空气绕塔的横向流动被导流板削弱,径向速度增大,进塔空气量增加,迎风侧高速气流对塔切线侧进入的空气的横向冲击减弱;由于导流板对圆柱绕流现象的破坏,背风侧受侧风的影响很小.

图7 加装导流板后侧风风速为6m/s时进风口的流场Fig.7 Flow field in air intake areas at crosswind speed of 6m/s with guide plate installed

加装导流板后,相应的压力损失可以通过外筒进风口的内外压差进行计算,模拟时可以获得相应截面的压力数据.通过加装导流板前后压差的变化情况进行导流板安装结构的优化.

加装导流板后,环境侧风对各进风口通风量的影响见图8(b).图8(b)中的数据充分证实了上述分析,驻点进风口1的通风量增加;迎风侧进风口2、进风口8和背风侧进风口4、进风口5、进风口6的通风量几乎不受侧风影响;切线侧进风口3和进风口7的通风量虽然较改进前有所增加,但是总趋势还是随环境侧风风速增大而不断减小.

图8 加装导流板前后“塔烟”通风量和总换热量与环境风速的关系Fig.8 Relation of air volume and total heat transfer with ambient wind velocity before and after retrofit

图8(a)和图8(c)分别给出了“塔烟”加装导流板前后总通风量和总换热量的变化曲线.从图8可以看出,加装导流板后“塔烟”总通风量受侧风的影响很小;无论加装导流板与否,“塔烟”总换热量均随环境侧风风速的增大而减小,但加装导流板后,受环境侧风的影响程度明显减小.特别是在高风速时,导流板的改善效果非常明显.

考虑到有环境侧风时流场和温度场不可能完全均匀,从而使不同凝汽器单元的负荷存在差异,为了减小这种差异,在“塔烟”的8个进风口或凝汽器单元的入口处设置相应的百叶窗,以最大限度地减小环境侧风带来的影响.加装百叶窗后,进风口的阻力相应会增大.加装百叶窗的主要目的是控制进风量,以便控制凝汽器的凝结温度、调节小汽轮机的真空,并且在冬季低负荷时可以防止凝汽器冻结.为了保证夏季最大负荷要求,加装百叶窗时应保证有足够的进风面积,这需要经过计算或试验进行优化.

5 结 论

(1)无环境侧风时,“塔烟”内外流场和温度场分布均呈轴对称性.

(2)环境侧风对“塔烟”周向及塔内不同位置处的流动和换热有很大影响.环境侧风的存在导致各风口进风量不均匀,气流在塔内的流动不通畅,塔的抽吸作用减弱,凝汽器散热分布不均匀.

(3)当风速较小时(在4m/s以下),侧风对“塔烟”换热性能的影响不明显,“塔烟”能够保持平稳运行.而风速较大时,“塔烟”整体性能明显下降.

(4)为减小不同风向、风速侧风的影响,保证进风量和塔内流场的均匀性,加装导流板或百叶窗是比较实用的调节手段.

[1]丁尔谋.发电厂空冷技术[M].北京:水利电力出版社,1992:12-17.

[2]赵文升,王松岭,高月芬,等.直接空冷系统中热风回流现象的数值模拟和分析[J].动力工程,2007,27(4):487-491. ZHAO Wensheng,WANG Songling,GAO Yuefen,etal.Numerical simulation and analysis of the hot air recirculation phenomenon observed in direct air-cooling systems[J].Journal of Power Engineering,2007,27(4):487-491.

[3]李秀云,严俊杰,林万超.火电厂冷端系统评价指标及诊断方法的研究[J].中国电机工程学报,2001,21(9):94-99. LI Xiuyun,YAN Junjie,LIN Wanchao.Study on thermo-economics diagnosis method and index evaluation system for the cold-end system in steam power unit[J].Proceedings of the CSEE,2001,21(9):94-99.

[4]刘志云,王栋,林宗虎.侧向风对自然通风直接空冷塔性能影响的数值分析[J].动力工程,2008,28(6):915-919. LIU Zhiyun,WANG Dong,LIN Zonghu.Numerical analysis of the influence of side wind on the performance of the direct air cooling tower with natural ventilation[J].Journal of Power Engineering,2008,28(6):915-919.

[5]周兰欣,马少帅,弓学敏,等.自然通风湿式冷却塔加装斜面挡风墙的数值研究[J].动力工程学报,2013,33(1):47-52. ZHOU Lanxin,MA Shaoshuai,GONG Xuemin,etal.Numerical study on natural draft wet cooling tower fixed with tilted windbreak walls[J].Journal of Chinese Society of Power Engineering,2013,33(1):47-52.

[6]DU PREEZ A F,KROGER D G.The effect of the heat exchanger arrangement and wing-break walls on the performance of natural draft dry-cooling towers subjected to cross-winds[J].Journal of Wind Engineering and Industrial Aerodynamics,1995,58(3):293-303.

[7]ZHAI Z,FU S.Improving cooling efficiency of drycooling towers under cross-wing conditions by using wind-break methods[J].Applied Thermal Engineering,2006,26(10):1008-1017.

[8]张晓东,郑永刚,王清照.空冷塔内外流场的数值分析[J].热能动力工程,2000,15(1):52-54. ZHANG Xiaodong,ZHENG Yonggang,WANG Qingzhao.Numerical analysis of the inner and outer flow field of an air-cooling tower[J].Journal of Engineering for Thermal Energy and Power,2000,15(1):52-54.

[9]唐革风,苏铭德,符松.横向风影响下空冷塔内外流场的数值研究[J].空气动力学学报,1997,15(3):328-336. TANG Gefeng,SU Mingde,FU Song.Numerical study on flow field of a dry-cooling tower in a cross wind[J].Acta Aerodynamica Sinica,1997,15(3):328-336.

[10]宫婷婷.侧风对于间接空冷塔性能影响的试验研究及数值模拟[D].济南:山东大学,2012.