S30432锅炉管高温服役后磁性转变试验研究

史志刚,董红年,李益民,王弘喆,曹海涛,王齐宏,何晓东

(1.西安热工研究院有限公司,西安710032;2.广东大唐国际潮州发电有限责任公司,潮州515723)

奥氏体耐热钢以其较高的蠕变强度、良好的组织稳定性、优良的抗烟气腐蚀性能和抗蒸汽氧化性能而被广泛用于火电机组高温受热面.研究发现在一定条件下,对于具有顺磁性的面心立方结构的亚稳定态的奥氏体不锈钢,通过冷加工等形变和深冷等冷却方式可诱发其马氏体相变.其中,通过形变诱发产生的体心立方结构的铁磁性的马氏体组织称为α′-马氏体(对应的转变开始温度为td),通过冷却诱发产生的密排六方结构的马氏体组织称为ε-马氏体(对应的转变开始温度为tε).3个温度的关系为ts<td<tε,ts为奥氏体不锈钢的马氏体转变开始温度,如文献[1]中提供的0.18C-18Cr-7Ni奥氏体不锈钢的ts为-80 ℃,td为80~90 ℃,tε≥200 ℃.ε-马 氏体是奥氏体相转变过程中的一种中间过渡相[1-11].

在锅炉受热面管的检验中,经常遇到服役后的奥氏体耐热钢管出现较高的磁性,目前对于该现象有以下2种观点:(1)TP304H 锅炉管的磁性增加是由于第二相的析出及其含量的增加,部分第二相具有铁磁性,使锅炉管具有磁性[12-13];(2)TP304H锅炉管在冷却至室温后,贫Cr区奥氏体组织转变为马氏体,通过XRD 检测发现α-F 具有铁磁性,引起耐热钢磁性能的显著变化[14-15].

目前,对于服役后的奥氏体耐热钢锅炉管,有关其显微镜下马氏体组织形态和分布的相关报道很少.笔者对在现场检测时发现服役后出现较高磁性的S30432(Super304H)高温过热器管进行了取样对比试验,研究了S30432奥氏体耐热钢锅炉管在服役过程中磁性转变的原因,进而对其转变机理进行探讨.

1 试验材料和方法

取3类管子进行对比试验:新管,服役约1.1×105h无明显磁性的运行管,服役约1.9×105h具有较高磁性的运行管.运行管均取自某电厂1 000 MW 机组3 110t/h超超临界直流锅炉的高温过热器,过热器出口压力和温度分别为26.06 MPa和605℃.管子规格均为外径44.5mm、壁厚9mm,管子的化学成分分析结果见表1.

表1 管子的化学成分分析结果Tab.1 Chemical composition of the tube material %

使用磁感应强度测量仪和西安热工研究院有限公司研制的DSD-12型奥氏体氧化物检测仪对管子的磁感应强度和磁当量进行测试.管子的测试状态分为3种:新管和运行管的原始态;新管和运行管的除去内外表面态(内外表面各车削约2 mm);新管的拉伸变形态,其中4个拉伸变形试样的变形率分别为断裂试样的25%、50%、75%和100%.

在OLYMPUS GX71 光学显微镜和Quanta 400HV 扫描电镜下对管子的微观组织进行观察;在XRD-700型X 射线衍射仪上对管子的金属基体进行物相结构分析;利用JEM 2010透射电子显微镜对管子的亚结构进行观察和电子衍射分析.

2 试验结果及分析

2.1 磁性测试

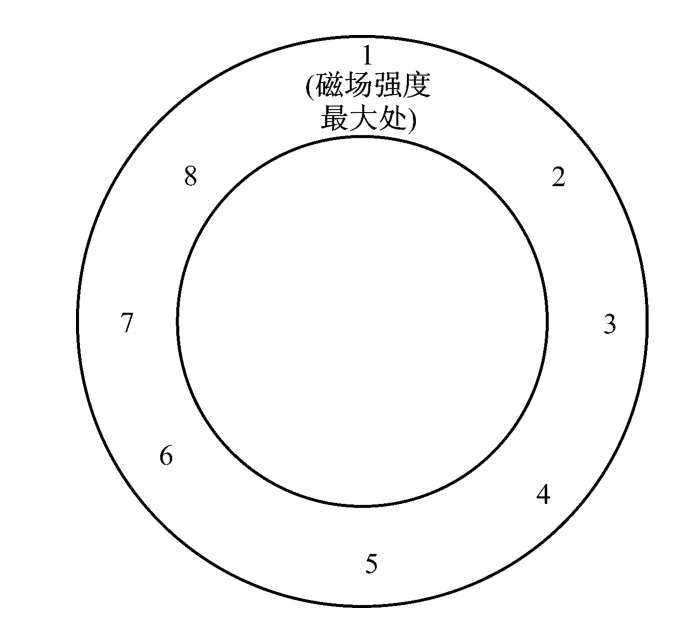

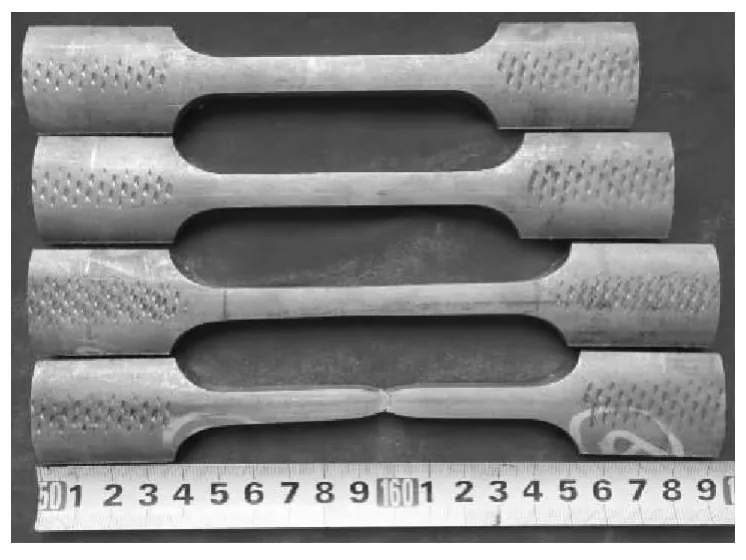

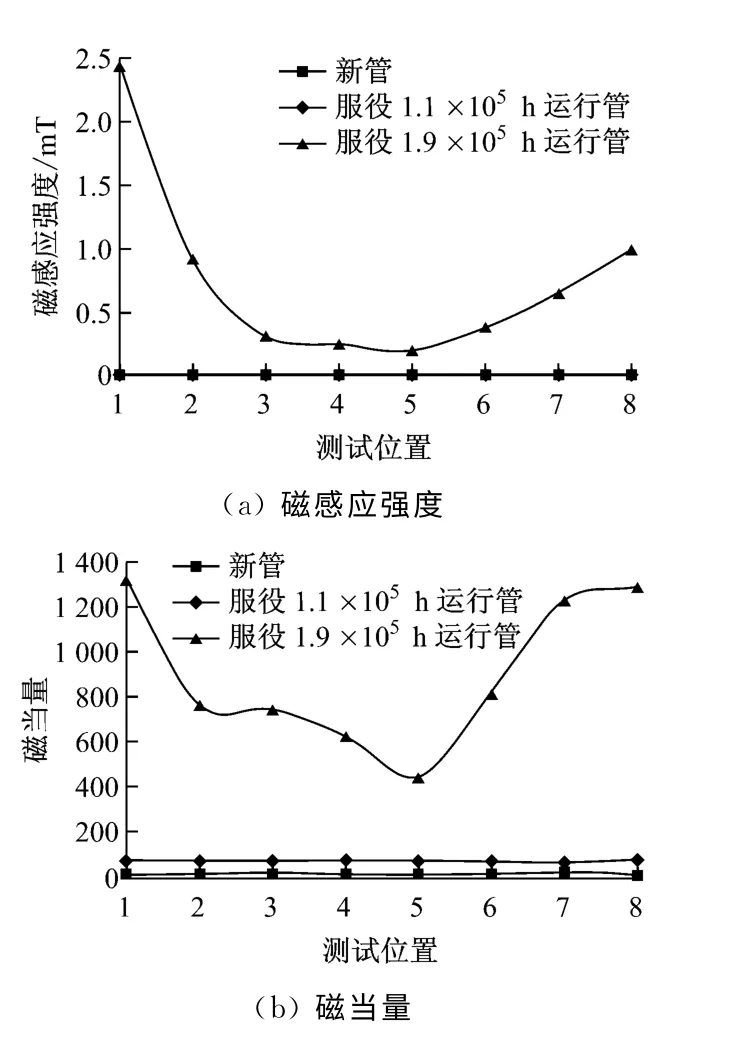

管子的磁性测试位置、除去内外表面后形貌和新管拉伸应变后的形貌分别见图1、图2和图3.管子原始态的磁性测试结果见图4.管子除去内外表面态的磁性测试结果见图5.

图1 沿管子环向的测点位置Fig.1 Arrangement of measurement points in annular direction

图2 除去管子内外表面后的形貌Fig.2 Morphology of tubes after removal of inner and outer surface

图3 新管拉伸应变后的形貌Fig.3 Morphology of new tubes after tensile strain

图4 管子原始态的磁性测试结果Fig.4 Test results of magnetic parameters for original tubes

由图4和图5可见:原始态下新管和服役1.1×105h运行管均无磁感应强度(0.01 mT),而服役1.9×105h运行管具有较高的磁感应强度且沿管子环向变化较大,最大值为2.40 mT,最小值为0.23 mT,最大值部位与最小值部位基本相对;新管无明显磁当量(20),服役1.1×105h运行管具有较低的磁当量(83),服役1.9×105h运行管具有较高的磁当量,且沿管子环向的变化规律与其磁感应强度一致,最大值为1 300,最小值为726.

图5 管子除去内外表面态的磁性测试结果Fig.5 Test results of magnetic parameters after removal of inner and outer surface

管子除去内外表面态下的磁性测试结果与原始态下一致,这排除了内外表面氧化层对管子磁性的影响;但管子原始态的磁当量明显低于除去内外表面态下,其原因为管子原始态外壁氧化层增大了仪器探头距金属基体的距离,从而减弱了磁当量.

取自新管的4个拉伸试样在室温下不同变形量后的磁性测试结果均无明显磁感应强度和磁当量.

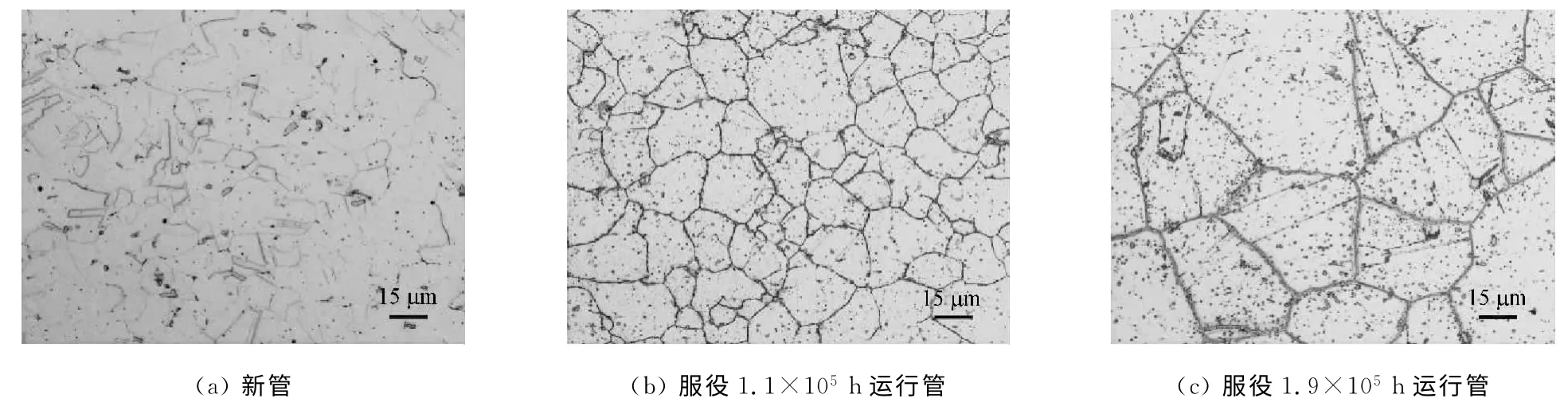

2.2 微观组织观察

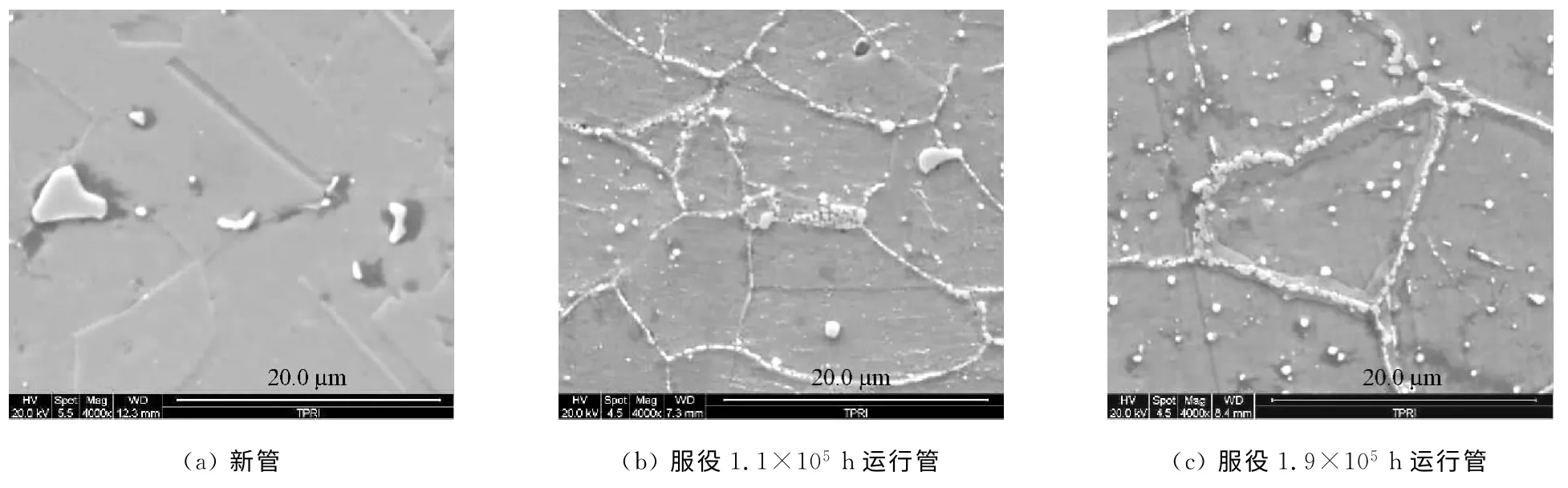

管子在光学显微镜、扫描电镜和透射电镜下的形貌见图6~图10.由图6~图10可见:新管的微观组织为奥氏体+晶内孪晶,晶粒度为9~10级,晶界和晶内弥散分布着少量细小的第二相,透射电镜下可见晶内低密度位错和呈亮白色的弥散分布的微小质点,该质点的尺寸约为3~8nm,其形态不规则,在基体的边界不清晰.

服役1.1×105h运行管的微观组织为奥氏体+少量条带状组织,在近外壁存在少量粗晶组织,粗晶晶粒度为4~5级,细晶晶粒度为8~9级;条带状组织在扫描电镜和透射电镜下明显可见,但在光学显微镜下观察不到;条带状组织均位于紧邻晶界的两侧基体区域,图中的宽度约0.6μm,该组织的量较少,仅在少量紧邻晶界部位存在,透射电镜下可见条带状组织的亚结构(即位错),其密度远高于远离晶界部位(奥氏体);管子组织中的晶界和晶内分布着较多稍粗化的第二相,透射电镜下可见晶界上的第二相呈颗粒状或短棒状、晶内少量圆形第二相以及晶内呈亮白色或黑色的弥散分布的微小质点,该质点的尺寸趋于一致,约为15nm,形态均呈圆形,其在基体的边界清晰.

图6 管子在光镜下的微观组织形貌Fig.6 Microstructure of tubes under optical microscope

图7 管子在扫描电镜下的微观组织形貌Fig.7 Microstructure of tubes under scanning electron microscope

图8 新管在透射电镜下的亚结构形貌Fig.8 Substructure of new tubes under transmission electron microscope

图9 服役1.1×105 h运行管在透射电镜下的亚结构形貌Fig.9 Substructure of tubes with service time of 1.1×105 h under transmission electron microscope

图10 服役1.9×105 h运行管在透射电镜下的亚结构形貌Fig.10 Substructure of tubes with service time of 1.9×105 h under transmission electron microscope

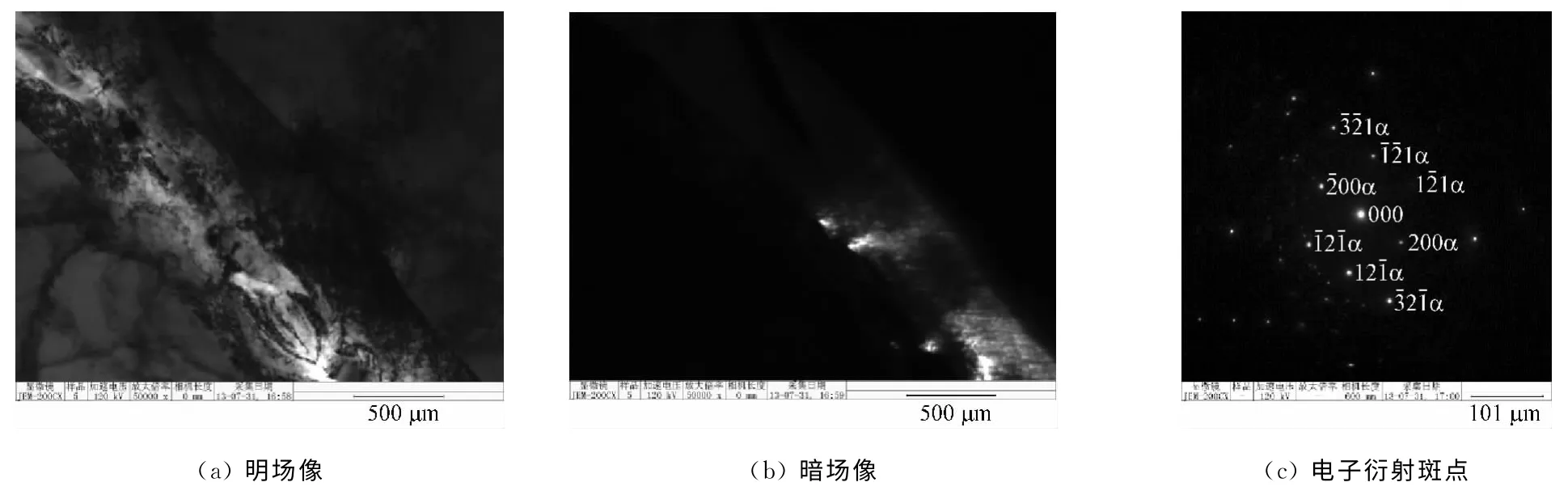

服役1.9×105h运行管的微观组织为奥氏体+大量条带状组织,在整个壁厚均存在混晶组织,粗晶晶粒度为3~4级,细晶晶粒度为8~9级;条带状组织在扫描电镜和透射电镜下清晰可见,在光学显微镜下隐约可见;条带状组织均位于紧邻晶界的两侧基体区域,图中的条带状组织宽度约为1.0μm,该组织的量较多,在大量紧邻晶界部位均存在,透射电镜可见条带状组织的亚结构为位错,其密度远高于远离晶界的基体;管子组织中的晶界和晶内分布着较多略粗化的第二相,透射电镜下可见晶界上的第二相呈长条状、晶内存在少量圆形第二相颗粒以及呈黑色弥散分布的微小质点,该质点的尺寸基本一致,大约为15nm,形态均呈圆形,其在基体的边界清晰.

2.3 基体组织的物相结构和电子衍射分析

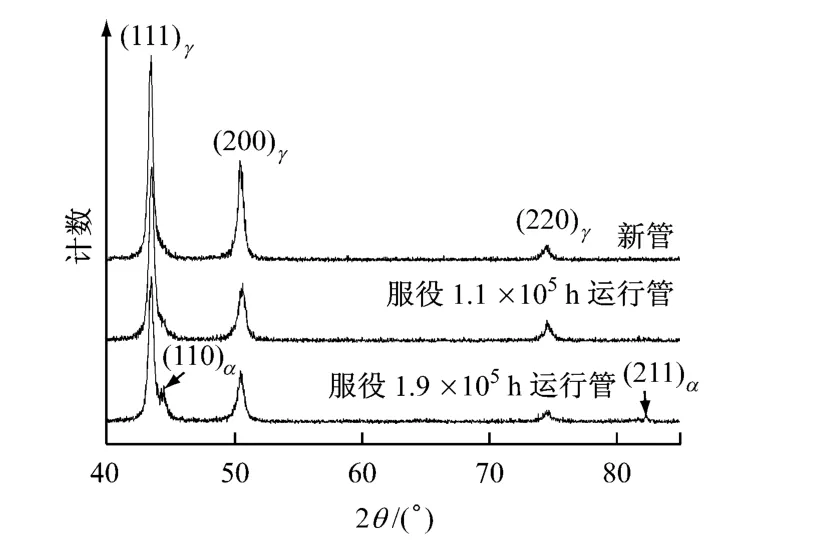

管子基体的物相结构衍射图谱见图11.采用K值法对物相含量进行定量分析,结果表明:新管和服役1.1×105h运行管的基体组织全部为奥氏体,而具有较高磁性的服役1.9×105h 运行管的基体组织除奥氏体外,还存在少量新相α-Fe(质量分数约为4.9%).

图11 管子的XRD衍射图谱Fig.11 XRD diffraction pattern of the tube

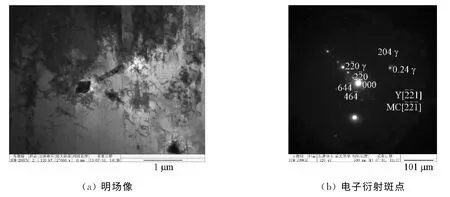

管子组织的透射电镜明场像、暗场像和电子衍射花样见图12~图15.由图12~图15可见:新管中基体组织为面心立方结构的γ-Fe,即奥氏体,晶内的第二相为MX,服役1.1×105h和1.9×105h的两段运行管组织中的紧邻晶界条带状组织均为体心立方结构的α-Fe,在晶内弥散分布的微小质点为ε-Cu相.

图12 新管晶内第二相(MX)和基体组织(γ-Fe、奥氏体)的形貌Fig.12 Morphology of intragranular second phase(MX)and matrix structure(γ-Fe,austenite)in new tubes

图13 服役1.1×105 h运行管局部紧邻晶界条带状组织(α-Fe)的明场像、暗场像和电子衍射斑点形貌Fig.13 Morphology of banded structure(α-Fe)around grain boundary in tubes with service time of 1.1×105h

图14 服役1.1×105 h运行管晶内微小质点(ε-Cu)的形貌Fig.14 Morphology of intragranular micro particle(ε-Cu)in tubes with service time of 1.1×105h

图15 服役1.9×105 h运行管紧邻晶界条带状组织(α-Fe)的形貌Fig.15 Morphology of banded structure(α-Fe)around grain boundary in tubes with service time of 1.9×105 h

3 分析和讨论

3.1 微观组织的变化

由微观组织观察结果可知,S30432新管的微观组织为奥氏体和晶内孪晶;两段运行管组织中在紧邻晶界的两侧区域出现了条带状组织,经电子衍射分析确定该组织为呈体心立方结构的α-Fe,服役时间长的管子中条带状组织的量明显多于服役时间相对短的.呈体心立方结构的α-Fe的可能组织为铁素体、马氏体和贝氏体3 种,由其亚结构为高密度位错,初步判断该条带状组织为马氏体,至于这种马氏体的具体定义仍值得进一步研究.

由电子衍射分析结果可知,S30432管子组织中第二相主要为M23C6、MX 和ε-Cu相.新管中M23C6和MX 相分别主要分布在晶界和晶内,ε-Cu相主要弥散分布在晶内,尺寸约为3~8nm,形态不规则,在基体的界面不清晰;两段运行管中M23C6和MX相的分布位置与新管一致,但晶界上的M23C6数量明显增加、尺寸明显增大,主要弥散分布在晶内的ε-Cu相的尺寸明显增大(15nm)、形态也由不规则转变为圆形,在基体的界面也清晰可见.

3.2 磁性转变原因的分析

由磁性测试结果可知,服役1.9×105h 的S30432管子存在较高的磁当量和磁感应强度,磁当量和磁感应强度在管子环向变化较大,服役时间长的管子的磁当量显著大于服役时间短的,随着服役时间的延长磁当量明显提高.

由取自新管的室温拉伸变形试样的磁性测试结果,可排除S30432形变引起马氏体相变和出现高磁性的因素.由析出一些第二相的服役1.1×105h运行管没有明显的磁性,可排除S30432锅炉管由第二相析出而引起高磁性的因素.

由以上试验结果可知,无磁当量的新管组织中未发现马氏体,具有较低磁当量的服役1.1×105h运行管室温组织中存在较少马氏体,具有较高磁当量的服役1.9×105h运行管室温组织中存在一定量的马氏体.由此可见,管子磁当量的大小与组织中的马氏体量正相关,由于马氏体组织具有铁磁性,因此引起S30432管子出现高磁性的原因是管子室温组织中一定量的马氏体.磁性在管子环向变化较大的原因为不同部位的马氏体含量不同.

3.3 马氏体转变机理的讨论

关于奥氏体耐热钢锅炉管服役后出现马氏体组织的机理,目前尚没有一种合理的理论解释.下面仅从合金元素质量分数和晶粒度等几个方面对服役后S30432锅炉管的马氏体转变机理进行初步探讨.

相关资料中计算奥氏体不锈钢ts的公式很多,式(1)为忽略元素间交互作用近似计算18Cr-8Ni型奥氏体不锈钢ts的经验计算公式[4],式(2)为考虑元素间交互作用近似计算奥氏体不锈钢ts的经验计算公式[15-16].

其各元素的质量分数范围为:w(Cr)=10%~18%;w(Ni)=6%~12%;w(C)=0.004%~0.12%;w(Si)=0.3%~2.6%;w(Mn)=0.6%~5%;w(N)=0.01%~0.06%.

式中:t3为纯铁γ相到α相的相变温度,取912 ℃.

由式(1)和式(2)可知,奥氏体不锈钢中的合金元素质量分数越低,马氏体转变起始温度ts就越高.如仅Cr质量分数由18.5%降至10%,式(1)中的ts就由-293 ℃升高至61 ℃,式(2)中的ts就由-43 ℃升高至67 ℃.随着服役时间的延长,S30432锅炉管晶界附近析出第二相的量会逐渐增加,晶界附近区域的C、N、Cr和Nb等合金元素的质量分数逐渐降低,甚至出现贫Cr,从而导致晶界附近区域组织的ts升高.

由试验结果可知,磁性高的管子,其晶粒较粗,一般奥氏体晶粒粗大会引起ts升高.

综上所述,S30432锅炉管服役后磁性增强与组织中出现的马氏体(α-Fe)相关,至于这种马氏体的形成机理及其对S30432管子长期服役安全性的影响,以及其是否是所有奥氏体耐热钢锅炉管磁性转变的主要原因还需进一步研究探讨.

4 结 论

(1)新管无磁当量和磁感应强度,服役1.9×105h的S30432运行管存在较高的磁当量和磁感应强度,磁当量和磁感应强度在管子环向变化较大,服役时间长的管子的磁当量显著大于服役时间短的.

(2)引起S30432运行管出现高磁性的原因是管子室温组织中存在的一定量马氏体,马氏体组织呈条带状分布在紧邻晶界两侧,服役时间长的运行管中马氏体组织的量明显多于服役时间短的.

(3)与新管相比,S30432运行管组织中弥散分布在晶内的ε-Cu相的尺寸明显增大,形态也由不规则转变为圆形颗粒.

[1]徐勇,张士宏,程明,等.加载方式对奥氏体不锈钢力学性能和马氏体相变的影响[J].金属学报,2013,49(7):775-782. XU Yong,ZHANG Shihong,CHENG Ming,etal.Effect of loading modes on mechanical property and strain induced martensite transformation of austenitic stainless steels[J].Acta Metallurgica Sinica,2013,49(7):775-782.

[2]杨钢,黄崇湘,吴世丁,等.ECAP变形下304L 奥氏体不锈钢的形变诱导马氏体相变[J].金属学报,2009,45(8):906-911. YANG Gang,HUANG Chongxiang,WU Shiding,et al.Strain-induced martensitic transformation in 304L austenitic stainless steel under ECAP deformation[J].Acta Metallurgica Sinica,2009,45(8):906-911.

[3]刘伟,李志斌,王翔,等.应变速率对奥氏体不锈钢应变诱发α′-马氏体转变和力学行为的影响[J].金属学报,2009,45(3):285-291. LIU Wei,LI Zhibin,WANG Xiang,etal.Effect of strain rate on strain inducedα′-martensite transtormation and mechanical response of austenitic stainless steels[J].Acta Metallurgica Sinica,2009,45(3):285-291.

[4]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,2006:53-60.

[5]陆世英,张廷凯,康喜范,等.不锈钢[M].北京:原子能出版社,1995:161-182.

[6]藤田辉夫.不锈钢的热处理[M].丁文华,张绪江,陈玉璋,译.北京:机械工业出版社,1983:231-238.

[7]杨卓越,王建,陈嘉砚.304奥氏体不锈钢热诱发马氏体相变研究[J].材料热处理学 报,2008,29(1):98-101. YANG Zhuoyue,WANG Jian,CHEN Jiayan.Thermal-induced martensite transformation in 304austenitic stainless steel[J].Transactions of Materials and heat Treatment,2008,29(1):98-101.

[8]胡钢,许淳淳,袁俊刚.奥氏体304不锈钢形变诱发马氏体相变与磁记忆效应[J].无损检测,2008,30(4):216-219. HU Gang,XU Chunchun,YUAN Jungang.Deformation induced martensite transformation and its magnetic memory effect of austenitic 304 stainless steel[J].Nondestructive Testing,2008,30(4):216-219.

[9]李维东,马金达.冷变形对304不锈钢组织和性能影响的探讨[J].理化检验-物理分册,2002,38(11):507-509,513. LI Weidong,MA Jinda.Approach to the subject of influence of cold deformation on the composition and performance of 304stainless steel[J].PTCA(PartaA:Physical Testing),2002,38(11):507-509,513.

[10]陈国邦,黄志秀,张法高,等.低温下奥氏体不锈钢的马氏转变[J].低温工程,1992,65(1):23-28. CHEN Guobang,HUANG Zhixiu,ZHANG Fagao,etal.Martensitic phase transformation of austenitic stainless steel at cryogenic temperatures[J].Cryogenics,1992,65(1):23-28.

[11]许淳淳,张新生,胡钢.AISI304不锈钢在冷加工过程中的微观组织变化[J].北京化工大学学报,2002,29(6):27-31. XU Chunchun,ZHANG Xinsheng,HU Gang.Microstructure change of AISI304stainless steel in the course of cold working[J].Journal of Beijing University of Chemical Technology,2002,29(6):27-31.

[12]刘国刚.奥氏体炉管在非破坏状态下的寿命评价新技术及其应用[J].华东电力,2005,33(6):61-62. LIU Guogang.Novel nondestructive life evaluation technology for austenitic boiler tubes and its application[J].China Electric Power,2005,33(6):61-62.

[13]雒利勇.磁性测量法评估奥氏体耐热钢锅炉管寿命的研究[D].济南:山东大学,2002.

[14]岳增武,刘蕊,冯刚,等.磁性法评价奥氏体耐热钢的材质劣化[J].热力发电,2009,38(12):33-35. YUE Zengwu,LIU Rui,FENG Gang,etal.Evaluation of materal degradation for austenitic heat-resisting steel by using magnetic method[J].Thermal Power Generation,2009,38(12):33-35.

[15]龙会国.锅炉用奥氏体不锈钢弯管内部氧化皮检测的新方法[J].动力工程学报,2010,30(7):554-558. LONG Huiguo.A new detection method for oxidation scales on inner surface of austenitic stainless steel tube bends for boilers[J].Journal of Chinese Society of Power Engineering,2010,30(7):554-558.

[16]程晓农.奥氏体钢设计与控制[M].北京:国防工业出版社,2005:58-72.