双卷流燃烧室与油束夹角匹配对柴油机排放的影响

高浩卜,李向荣,耿文耀,赵陆明,刘文鹏,刘福水

(1.北京理工大学机械与车辆学院,北京100081;2.河北华北柴油机有限责任公司,河北石家庄050081)

双卷流燃烧室与油束夹角匹配对柴油机排放的影响

高浩卜1,李向荣1,耿文耀2,赵陆明1,刘文鹏1,刘福水1

(1.北京理工大学机械与车辆学院,北京100081;2.河北华北柴油机有限责任公司,河北石家庄050081)

为了优化喉口直径96 mm的双卷流燃烧室的排放特性,通过试验对喷油油束夹角进行匹配。选取油束夹角为155°和160°的喷油器进行试验。在外特性和部分负荷特性的试验数据显示,油束夹角为155°时,颗粒浓度比油束夹角为160°时低0.02~0.27 mg/m3,NOx浓度比油束夹角为160°时高14×10-6~70×10-6(NOx与总排气体积比的10-6)。通过试验数据解释了造成上述排放特性的原因,并运用仿真分析阐明了上述排放特性的形成机理。研究表明采用油束夹角为155°时,可以有效降低颗粒排放,若采用缸外处理NOx,可以达到国4排放标准。

柴油机;双卷流燃烧系统;油束夹角;排放标准;颗粒浓度;NOx浓度

随着内燃机技术的发展以及人们环保意识的逐步提高,内燃机排放要求也越来越高,与此同时各国家、地区相继提出越来越严格的排放法规。柴油机燃烧系统匹配效果直接影响排放性能,供油系统参数设计对整个燃烧系统的匹配极为重要[1-2],而油束夹角是供油系统中有重要影响的一项参数[3-5],尤其对喷油角度有很高要求的燃烧系统更为重要,比如北京理工大学研发的双卷流燃烧系统[6-7]、大连理工大学研发的“双壁面射流”燃烧系统[8]、天津大学研发的BUMP燃烧系统[9]等。对于双卷流燃烧系统,油束夹角匹配先前主要是以柴油机的动力性和经济性为优化目标,取得了很好的效果,但是并未探讨油束夹角匹配对排放特性的影响。

本文通过对喉口直径96mm的双卷流燃烧室(DS96)进行油束夹角匹配的排放特性研究,使双卷流燃烧系统柴油机在缸内燃烧时降低颗粒生成,缸外处理NOx排放,从而达到国4排放标准。

1 双卷流燃烧系统

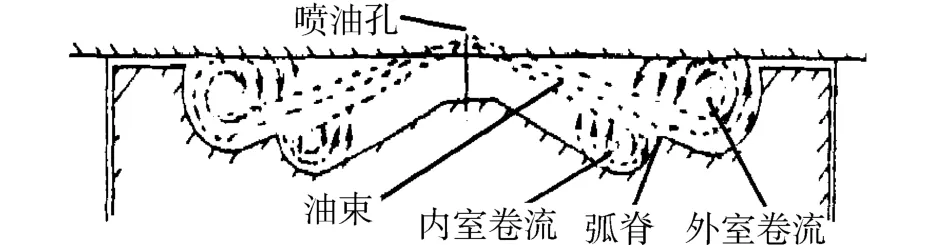

与传统ω型燃烧室相比,双卷流燃烧系统的特点在于:利用弧脊的分流作用、燃烧室壁面的引流作用,使油气分别在内室和外室形成双卷流,从而改善油气的混合效果。双卷流燃烧室油束匹配混合原理见图1。

图1 双卷流燃烧室油束匹配混合原理Fig.1 Schematic diagram of the mixing principle in double swirl combustion chamber

喷油器油束夹角的变化直接影响到燃油在双卷流燃烧室内触脊的时间和相对位置,进而影响到燃烧室内的混合气形成状况、燃烧性能和排放性能。大量试验发现,喷油量在内室和外室的分配比例大约在1∶9时,燃烧性能最佳[10]。因此,选择合理的油束夹角成为影响双卷流燃烧室性能的重要因素之一。

2 不同油束夹角排放特性试验

根据喷油量在内室和外室的分配比例,选取油束夹角为150°、155°和160°的3种喷油器进行仿真对比研究。仿真发现,油束夹角为150°时在碳烟颗粒排放和NOx排放上与油束夹角为155°和160°时差别不大,但燃油消耗率明显升高。出现高油耗的原因是对于双卷流燃烧室DS96,油束夹角150°已经过小,使得内室喷油量过多,而内室空气量较少,不能使燃油充分利用空气并在上止点附近快速混合燃烧。

因此,试验选取油束夹角为155°和160°2种喷油器进行对比试验。通过比较分析排放数据和燃烧特性数据,为DS96燃烧室匹配合适的油束夹角。

2.1 主要试验设备

本实验台架为1132Z模拟增压单缸机试验台。缸径132 mm,冲程145 mm,连杆长度262 mm,最高转速2 500 r/min,最高燃烧压力19 MPa。采用喉口直径96 mm的双卷流燃烧室。交流电力测功机由凯迈机电有限公司生产,最大吸收功率160 kW,最高转速4 500 r/min。压缩比17.5。进气增压压力满负荷1 300、1 600、1 800和2 100 r/min时分别为290、264、243和247 kPa,1 600 r/min工况点25%、50%、75%部分负荷分别为148、192、243 kPa。单体泵供油系统最大喷油压力满负荷1 300、1 600、1 800和2 100 r/min时分别为98、130、139和147 MPa, 1 600 r/min工况点25%、50%、75%部分负荷分别为76、99、107 MPa。油耗仪采用上海同圆环保科技有限公司生产的CMF发动机瞬时油耗仪。颗粒物分析仪为MAHA公司生产的MPM-4分析仪,量程0~1 000 mg/m3,精度±0.01 mg/m3。NOx分析仪为HORIBA公司生产的MEXA-720NOx型分析仪,量程0~3 000×10-6,精度±1×10-6。数据采集分析系统包括:Kistler公司的Kibox燃烧分析仪、进/排气压力传感器、缸压传感器、排气温度传感器、针阀升程传感器等。

2.2 油束夹角对排放影响试验结果

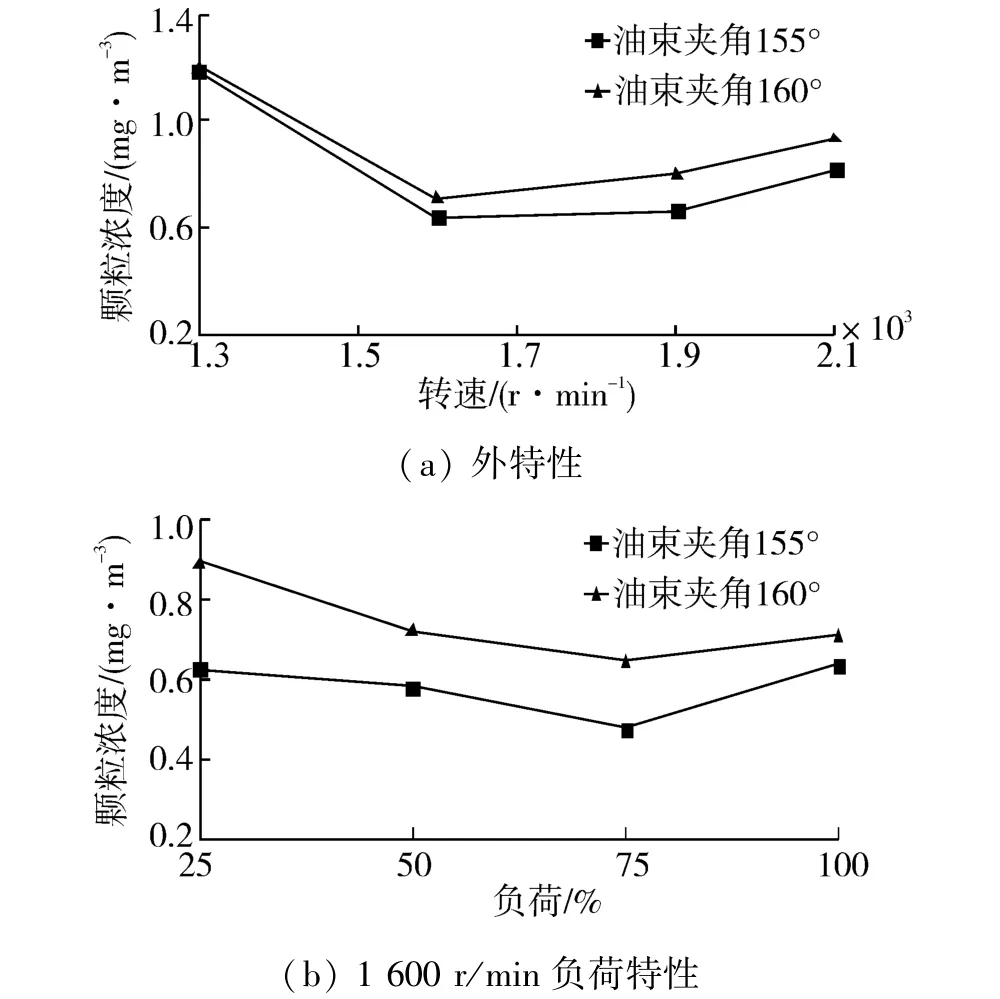

试验转速选择接近十三工况法的A(1 300 r/min)、B(1 600 r/min)、C(1 900 r/min)转速点和最大转速(2 100 r/min);负荷选择上述4个转速下的100%负荷点,以及十三工况法中加权系数最大的B(1 600 r/min)转速工况点25%、50%、75%、100%负荷。图2给出了2种不同油束夹角在外特性和1 600 r/min负荷特性的颗粒浓度变化。

由图2(a)结果显示,外特性工况点上,油束夹角155°的颗粒浓度比油束夹角160°的低0.02~0.14 mg/m3。图2(b)结果显示,1 600 r/min各负荷下,油束夹角155°的颗粒浓度比油束夹角160°的低0.1~0.27 mg/m3。

图2 不同油束夹角时的颗粒浓度Fig.2 Comparison of emitted PM

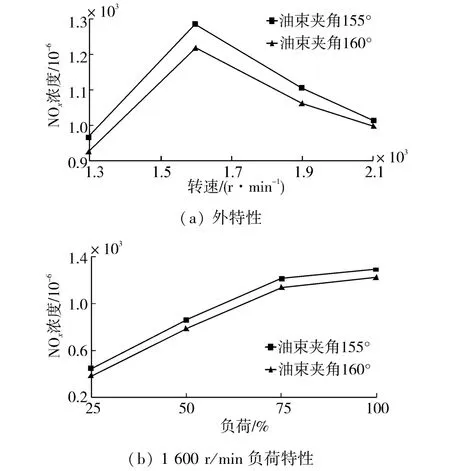

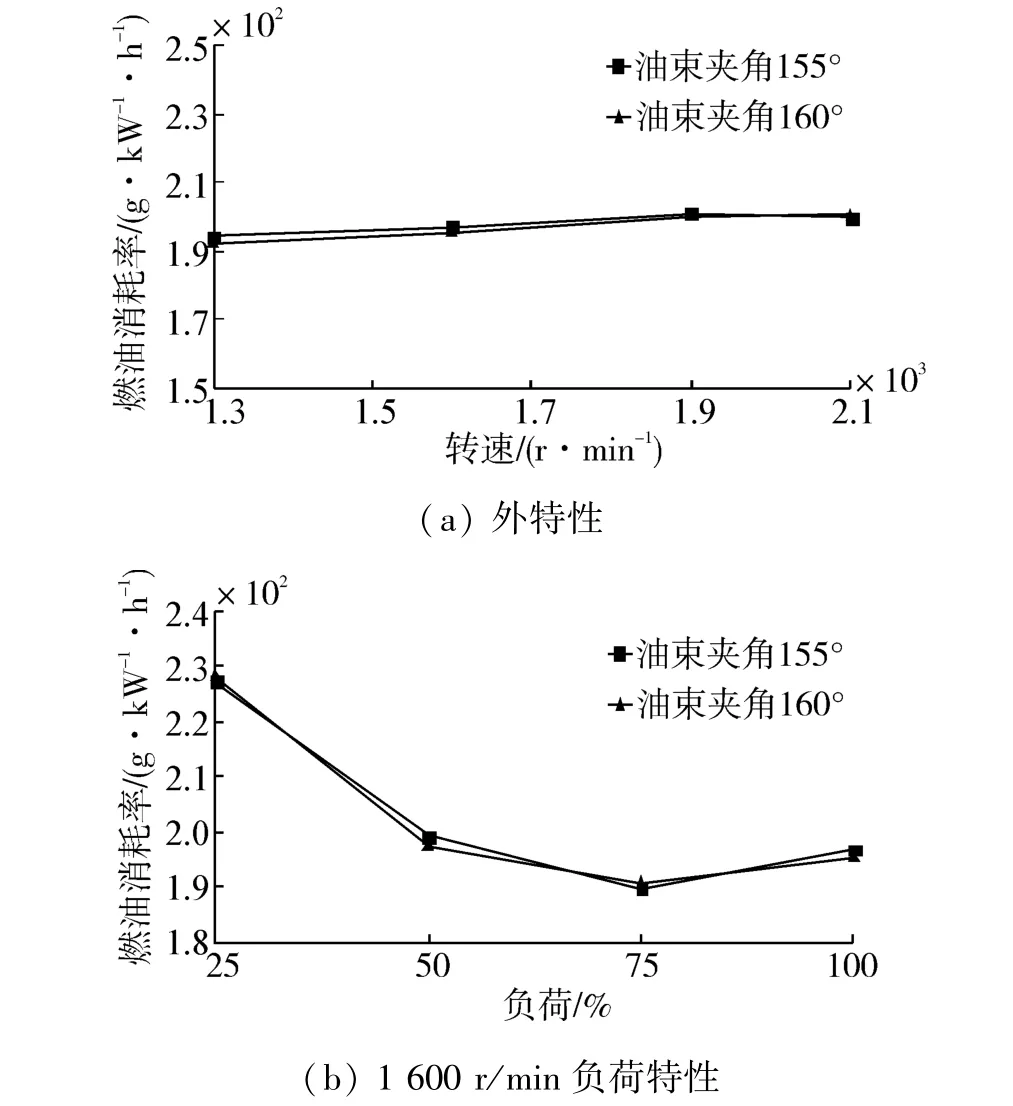

由图3结果显示,NOx浓度在全部测试工况点上,油束夹角155°的比油束夹角160°的高14×10-6~70×10-6。从图4所示的燃油消耗率上看,在所有测试工况点,油束夹角155°和油束夹角160°差别不大。

综上,油束夹角155°与160°相比,排放颗粒浓度较低,NOx浓度较高。这一结果符合PM与NOx生成存在的此消彼长(Trade-Off)关系。

图3 不同油束夹角NOx浓度Fig.3 Comparison of emitted NOx

图4 不同油束夹角燃油消耗率Fig.4 Comparison of specific fuel consumption

2.3 油束夹角对排放影响试验结果分析

2.3.1 颗粒浓度结果分析

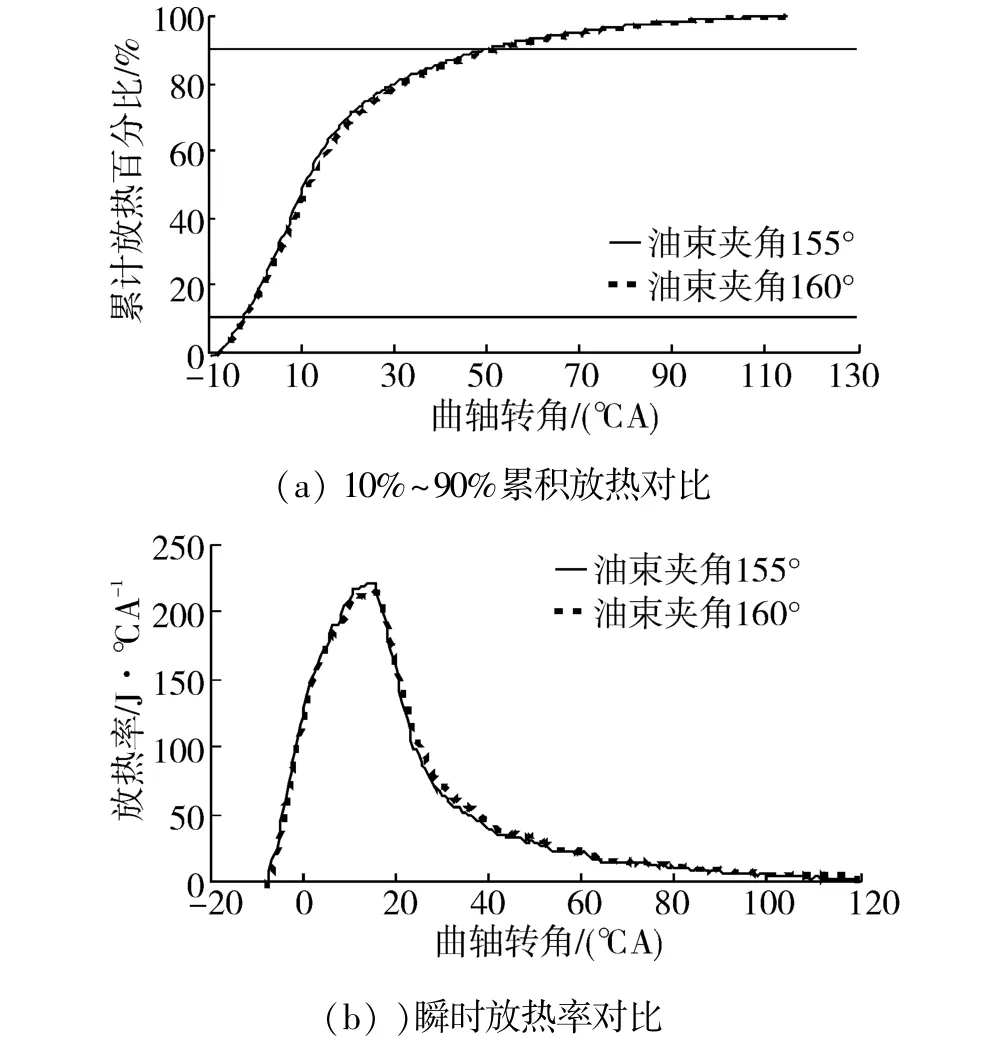

现选取工况1 600 r/min满负荷为例,观察其放热规律变化。如图5(a)所示,10%~90%累积放热对比显示,油束夹角为155°的燃烧持续期略短,为52°CA,油束夹角为160°的为53.5°CA。如图5(b)所示,瞬时放热率显示,油束夹角为155°的放热率在上止点后8~16°CA时较高,在上止点后20~50°CA时较低,显示了先快后慢的燃烧方式。

图5 不同油束夹角1 600 r/min满负荷放热规律Fig.5 Comparison of heat release variation

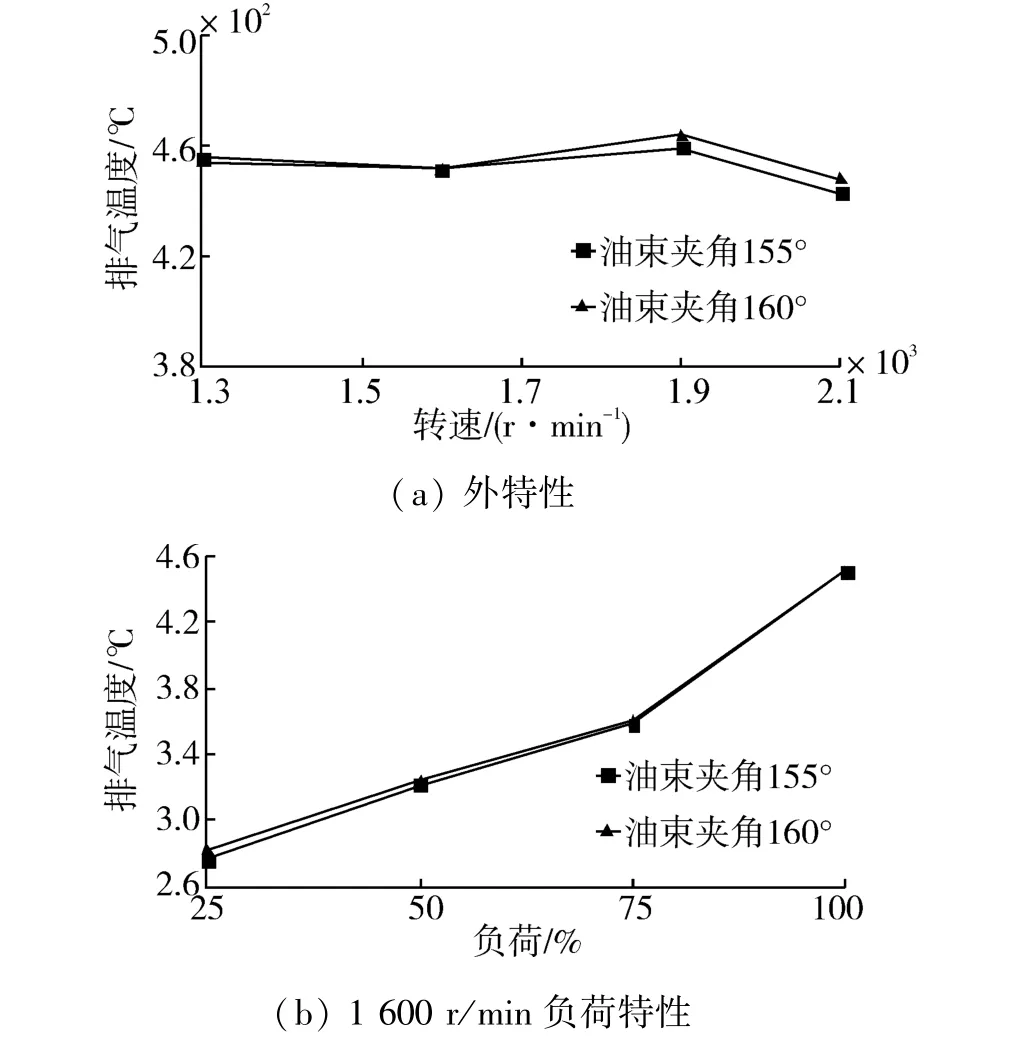

因此油束夹角为155°时,能在上止点附近以较短的时间充分燃烧,说明缸内油气混合迅速、均匀,颗粒物生成量较低。另一方面,燃烧前期的时间相对缩短,燃烧后期颗粒物的氧化时间相对增加。观察全部测试工况的排温变化,如图6所示,2种油束夹角排温差别不大,可以认为燃烧后期碳烟颗粒的氧化能力基本相同。

图6 不同油束夹角排气温度Fig.6 Comparison of exhaust temperature

综上,燃烧前期油气混合迅速,产生的颗粒浓度较低,在后期氧化能力基本相同的条件下,后期氧化时间相对增加。这是造成油束夹角为155°的油束颗粒排放较少的主要原因。

2.3.2 NOx浓度结果分析

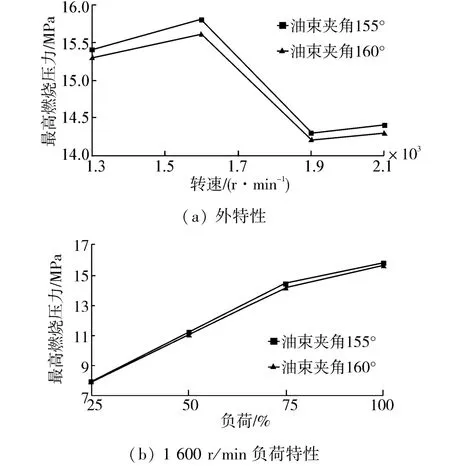

NOx生成主要与缸内最高燃烧温度、氧气浓度有关。图7为不同油束夹角的最高燃烧压力变化。最高燃烧压力高,燃烧温度也高。从图7中发现,在全部测试工况点上,油束夹角155°的缸内最高燃烧压力都较高,与图5(b)瞬时放热率特点相符。油束夹角155°的油束前期燃烧充分,缸内温度较高,会导致NOx生成偏高。

图7 不同油束夹角最高燃烧压力Fig.7 Comparison of maximum combustion pressure

3 油束夹角对排放影响仿真分析

通过实验数据揭示了造成排放结果的原因。但是,缸内燃烧过程的情况并不清楚。通过仿真模拟,可以进一步补充和解释试验数据结果。仿真计算使用CFD软件AVL FIRE 2009,湍流模型采用k-ε模型,破碎模型和燃烧模型分别为Wave模型和Eddy Breakup model,排放模型中soot生成模型采用Kinetic Model,NOx生成采用Extended Zeldovich模型。所有计算网格全部为六面体网格,网格尺寸约为1 mm,下止点时总网格数量为26 235个。计算分析前,通过单缸机试验数据对模型进行了充分的校核和验证。

3.1 颗粒浓度仿真分析

依照试验确定仿真相关参数,上止点前9°CA喷油,喷油持续期30°CA。双卷流燃烧室在油束接触弧脊前为空间燃烧,仿真结果发现大致在上止点后8°CA左右油束开始与弧脊作用,燃烧室产生卷流效果。这与图5(b)中,在上止点后8°CA前,瞬时放热率一致,而后,2种油束夹角的瞬时放热率差值开始变大的趋势相吻合。

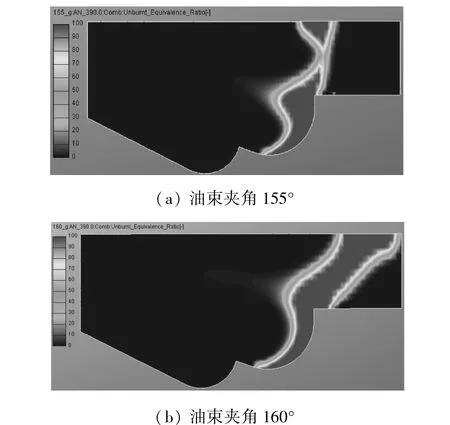

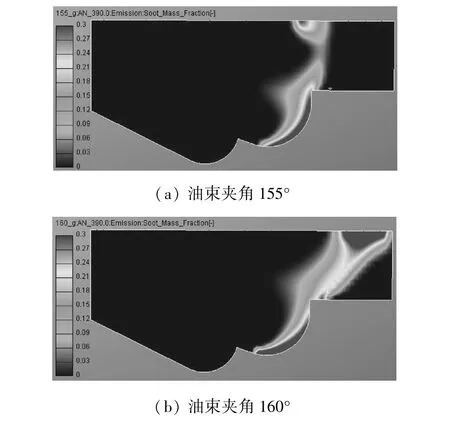

为了观察燃烧后期颗粒浓度的分布情况,图8和图9给出了上止点后30°CA时2种不同油束夹角的未燃燃空比和颗粒浓度分布云图。

图8 不同油束夹角未燃燃空比Fig.8 Comparison of combustion unburned equivalence ratio

图9 不同油束夹角碳烟颗粒浓度分布Fig.9 Comparison of emission soot mass fraction

从图8(a)与(b)的比较中明显看出,2种油束夹角的燃烧室内室燃烧已经基本结束。在外室燃烧中,油束夹角为155°时,油束仍然在利用卷流作用将未燃燃料卷带起来,而油束夹角为160°时,由于夹角偏大,使得一部分燃料直接进入空间相对狭小的顶隙区域,与空气不能很好地混合。因此,图8(a)中未燃燃料已明显少于图8(b)中的未燃燃料。这也可以解释图5(b)中在燃烧后期(上止点后大约20~50°CA),由于剩余燃料较少,油束夹角为155°的瞬时放热率低于油束夹角160°的现象。

从图9(a)中可以看出,由于油束夹角155°的混合均匀性好,碳烟颗粒的生成少,后期氧化效果较好,因而碳烟颗粒分布较少。而对于油束夹角为160°时,大量碳烟集中于顶隙区域,如图9(b)所示。

3.2 NOx浓度仿真分析

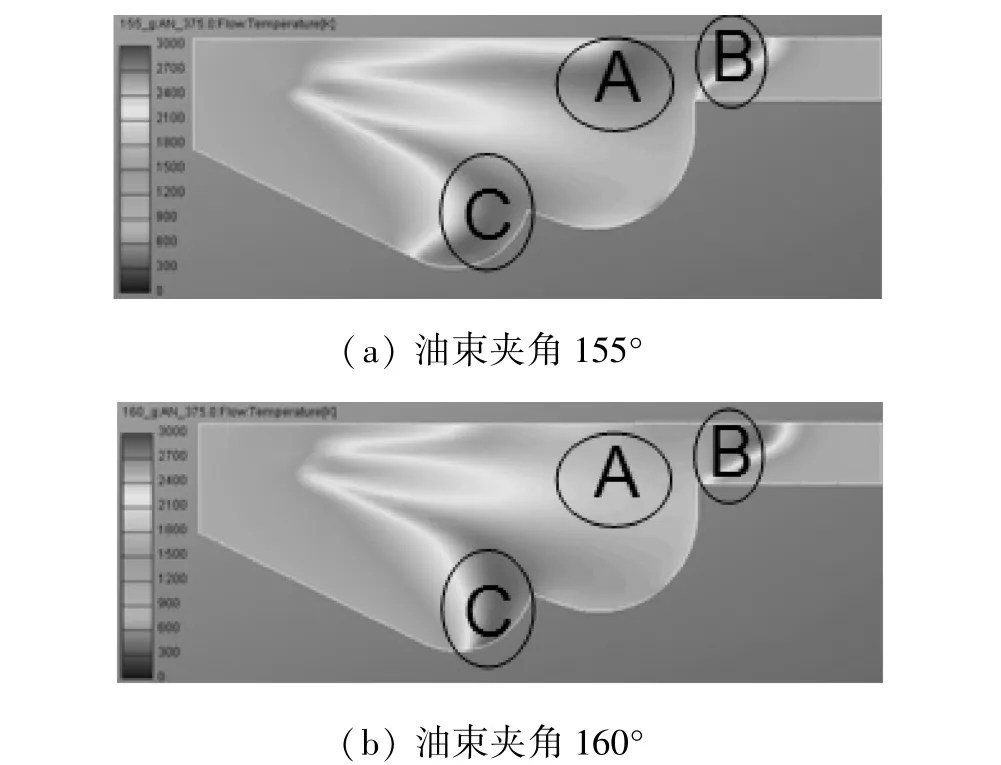

由图5(b)瞬时放热率上看,15°CA左右时为最大瞬时放热段,瞬时放热率越高,缸内温度就会越高,高温区越大。因此,截取上止点后15°CA时的温度云图(如图10)和NOx浓度云图(如图11),进行NOx生成机理的分析。

从图10温度场分布可以看出,弧脊把油束分为2个卷流进行燃烧,在燃烧火焰面附近形成高温区。为方便描述,将高温区划分为A、B、C 3个区域。外室卷流燃烧和空间燃烧叠加形成高温区A,挤流区燃烧形成高温区B,内室卷流燃烧,形成高温区C。对于2种油束夹角,都形成了B、C 2个高温区。160°油束夹角的外室卷流燃烧效果不明显,因而A区的温度较低,如图10(b)所示。而155°油束夹角的外室卷流燃烧效果较好,因此在A区也形成了一个较高温度区域,如图10(a)所示。

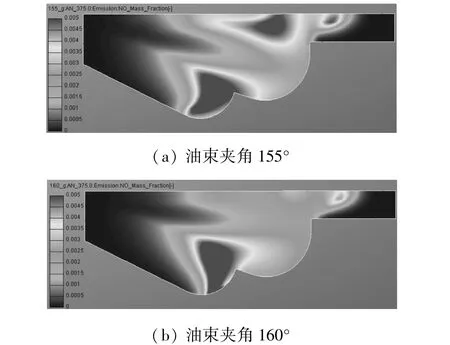

图10 不同油束夹角温度场分布Fig.10 Comparison of flow temperature

从图11所示的NOx浓度场分布可以看出,高浓度NOx分布区与图10所示的高温区分布是一致的。选用油束夹角155°时,在A、B、C 3个区域形成高浓度NOx,如图11(a)所示,而油束夹角为160°时,只在B、C区域形成高浓度NOx,如图11(b)所示。

综上,油束夹角为155°时,卷流效果好,高温区分布大,NOx生成总量较大。

图11 不同油束夹角NOx浓度场分布Fig.11 Comparison of emission NOxmass fraction

4 结论

通过以上论述可知,油束夹角与燃烧室的匹配不同,燃烧情况就会产生差异,从而对排放结果造成很大影响。具体而言,有以下结论:

1)油束夹角为155°时由于充分发挥双卷流燃烧室的卷流作用,使碳烟颗粒浓度比油束夹角为160°时下降了0.02~0.27 mg/m3。

2)油束夹角为155°时由于燃烧过程产生的高温区域大,使NOx浓度比油束夹角为160°的高14× 10-6~70×10-6。

3)通过仿真,解释了2种油束夹角下颗粒和NOx生成规律的机理,补充了试验结果,为今后油束夹角匹配和燃烧室改进设计提供参考和依据。

对于DS96双卷流燃烧室采用油束夹角为155°时,可在缸内有效降低颗粒浓度,若采用缸外处理NOx,可以达到国4排放标准。

[1]李晓波,史镜海.柴油机高压共轨式燃油喷射系统的仿真研究[J].哈尔滨工程大学学报,2008,29(5):465-468.

LI Xiaobo,SHI Jinghai.Simulating the high pressure common rail fuel injection system of diesel engines[J].Journal of Harbin Engineering University,2008,29(5):465-468.

[2]王征,杨建国,方文超.低速高压共轨柴油机喷油规律计算[J].哈尔滨工程大学学报,2011,30(11):1468-1473.

WANG Zheng,YANG Jianguo,FANG Wenchao.A calculation method of the fuel injection law for a low-speed high pressure common rail(HPCR)diesel engine[J].Journal of Harbin Engineering University,2008,30(11):1468-1473.

[3]YOON S H,CHA J P,LEE C S.An investigation of the effects of spray angle and injection strategy on dimethyl ether(DME)combustion and exhaust emissions characteristics in a common-rail diesel engine[J].Fuel Processing Technology,2010,91(11):1364-1372.

[4]PAN K M,NG H K,GAN S.Investigation of fuel injection pattern on soot formation and oxidation processes in a lightduty diesel engine using integrated CFD-reduced chemistry[J].Fuel,2012,96(1):404-418.

[5]ISAMIL H M,NG H K,GAN S.Evaluation of nonpremixed combustion and fuel spray models for in-cylinder diesel engine simulation[J].Applied Energy,2012,90(1):271-279.

[6]LI X R,SUN Z Y,DU W,etal.Research and development of double swirlcombustion system for a DI diesel engine[J].Combustion Science and Technology,2010,182(8):1029-1049.

[7]SHANG Y,LIU F S,LI X R.Forced swirl combustion chamber in diesel engine:numerical simulation and experimental research[J].Environmental Engineering and Management Journal,2011,10(7):925-930.

[8]郭鹏江,高希彦,于锋,等.空间分散式双壁面射流燃烧系统燃烧与排放特性的试验研究[J].内燃机工程,2011,32(5):23-30.

GUO Pengjiang,GAO Xiyan,YU Feng,etal.Experimental investigation on combustion and emission characteristics of space-dispersed double wall jet combustion system[J].Chinese Internal Combustion Engine Engineering,2011,32(5):23-30.

[9]SU W H,LIN T J,PEI Y Q.A compound technology for HCCI combustion in a DI diesel engine based on the multipulse injection and the BUMP combustion chamber[J].SAE paper,doi:10.4271/2003-01-0741.

[10]李向荣,杜巍,范委修,等.双卷流燃烧系统应用研究新进展[J].内燃机学报,2008,26(2):153-160.

LI Xiangrong,DU Wei,FAN Weixiu,et al.Research progress of double swirl combustion system[J].Transactions of CSICE,2008,26(2):153-160.

Effects of spray angle on the emissions characteristics of diesel engine matched with double swirl combustion system

GAO Haobu1,LI Xiangrong1,GENG Wenyao2,ZHAO Luming1,LIU Wenpeng1,LIU Fushui1

(1.School of Machine and Vehicle,Beijing Institute of Technology,Beijing 100081,China;2.Hebei Huabei Diesel Engine Co.,Ltd.,Shijiazhuang 050081,China)

For the purpose of optimizing the emission characteristics of a double swirl combustion chamber with a throat size of 96 mm,tests were carried out for selecting a proper spray angle.The spay angles of 155°and 160° were applied for testing an oil sprayer.The data from the tests of the general performance and partial load property showed that,when the spay angle is 155°,the concentration of the particle is lower than that at 160°by 0.02~0.27 mg/m3,and the NOxconcentration is higher by 14×10-6~70×10-6(10-6ofthe ratio between NOxand the totalemitted gas).The emission results were explained by the experimental data and the formation mechanism of the above emission characteristics was explained by the simulation analysis.The research shows that the emission of the particle may be effectively reduced by the application of a spray angle of155°;in addition,if NOxis processed outside of the cylinder,the CHN4 emission level may be realized.

diesel engine;double swirl combustion system;spray angle;emission characteristics;particle concentration;NOxconcentration

10.3969/j.issn.1006-7043.201301002

TK412.2

A

1006-7043(2014)02-0216-06

http://www.cnki.net/kcms/doi/10.4271/10.3969/j.issn.1006-7043.201301002.html

2013-01-03.网络出版时间:2014-1-2 14:57:13.

高浩卜(1988),男,博士研究生;

李向荣(1967),男,教授,博士生导师.

李向荣,E-mail:lixr@bit.edu.cn