机器视觉螺纹测量的误差分析

陈曼龙

机器视觉螺纹测量的误差分析

陈曼龙

(陕西理工学院机械工程学院,汉中723003)

为了提高机器视觉方法测量螺纹的精度,采用理论分析和实验验证的方法,研究了用垂直投影测量和切向投影测量方法进行螺纹测量时发生的延伸螺旋面投影遮挡问题。在介绍垂直投影测量和切向投影测量方法的基础上,解释了垂直投影测量和切向投影测量方法产生原理误差的原因。通过对遮挡误差和不同螺旋升角误差对螺纹牙形角测量影响情况的理论分析和推导,给出了垂直投影测量时延伸螺旋面遮挡和不同螺旋升角影响的误差计算式,并进行了实例验证和分析。结果表明,对导程较大的螺纹按垂直投影法测量时,由延伸螺旋面遮挡造成的牙形角测量误差可达到1°以上。这一结果对牙形角测量而言是不容忽视的。

测量与计量;机器视觉;误差分析;螺纹测量;垂直投影测量;切向投影测量

引 言

伴随制造行业生产效率的不断提高,传统的螺纹测量方法已经无法满足生产领域的要求。机器视觉测量方法能实现外螺纹的高效测量,近年来得到广泛关注和研究[1-4]。甚至针对内螺纹测量也能用机器视觉方法实现测量[5]。机器视觉实现螺纹测量一般采用投影法,限于投影法测量的局限性,机器视觉实现螺纹测量存在原理性误差[6-7]。造成机器视觉测量螺纹原理误差的原因主要包括两个方面:延伸螺旋面遮挡和调焦不准[8-9]。尽管有研究者为减小螺纹测量误差,采用双向倾斜扫描方法来实现螺纹形面的扫描测量[10]。但更多的研究者在采用机器视觉进行螺纹测量时,将这种误差直接予以忽略[11-12]。为提高机器视觉螺纹测量精度和设计机器视觉螺纹测量仪,需要对机器视觉螺纹测量的原理性误差进行研究和分析。

1 测量的方法

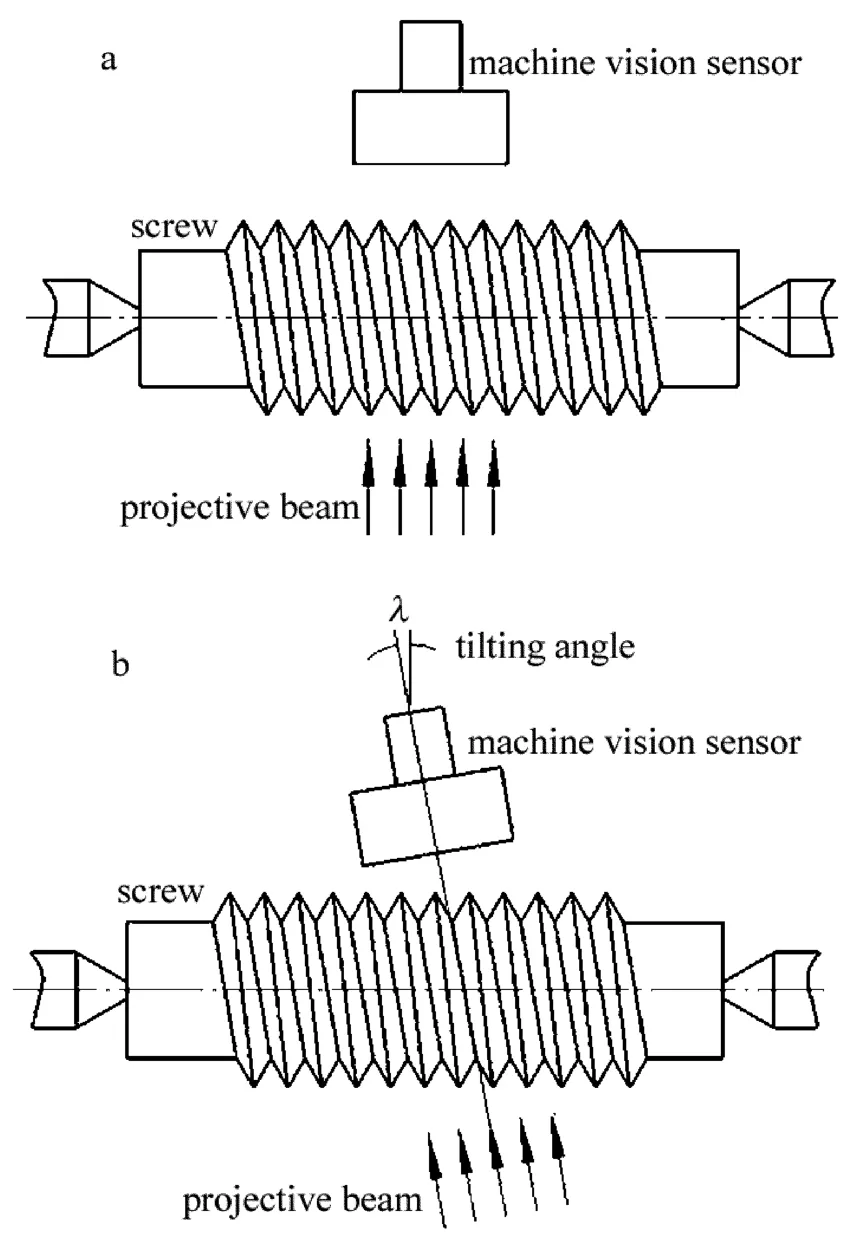

机器视觉进行螺纹测量一般采用影像法。按投影方向与待测螺纹件的关系,影像法进行螺纹测量有两种方法:垂直投影测量和切线投影测量。垂直投影测量采用垂直于待测螺纹轴线的光线投射待测螺纹,用由此所得影像的几何尺寸来反映待测螺纹的真实形貌的方法,见图1a;而切线投影测量是用与待测螺纹中径牙侧螺旋线相切的光线投射待测螺纹,用由此所得影像的几何尺寸来反映待测螺纹的真实形貌的方法,见图1b。

Fig.1 Screw thread measurements with machine vision

采用垂直投影测量时可以直接得到螺纹轴剖面牙形,符合螺纹参量定义,但是忽略了由延伸螺旋面造成的螺纹牙形遮盖问题,测量精度不高,常用于普通三角螺纹测量。垂直投影法测量时,当螺纹导程角较大时,由延伸螺旋面造成的遮盖现象严重,调焦也变得十分困难;当螺纹导程角较小时,通过观察牙形两侧虚影情况,以虚影严重的牙侧相邻侧进行调焦。切线投影测量是为避免因延伸螺旋面造成的螺纹牙形遮盖而采用的方法,因此,获得的牙形影像虚影发生情况大为降低,但是由于螺纹牙中径柱面螺旋线升角与其它各径所在柱面螺旋线升角不同,所获得影像依然存在虚影。

2 误差分析

2.1垂直投影测量源误差分析

按垂直投影法进行螺纹测量时,测量误差主要为由延伸螺旋面遮挡造成的误差。

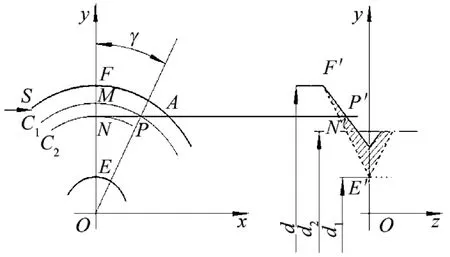

螺纹几何参量测量时,为了得到螺纹的真实投影,一般采用背光照明方式。由于螺纹有一定螺旋角,采用垂直投影测量螺纹时,螺纹牙总有一侧会受到延伸螺旋面的影响而产生明显虚影,造成调焦困难。当摄像机镜头景深较小时,螺纹牙两侧都会呈现虚影,使得调焦变得异常困难。为便于分析,以螺纹轴线方向为z轴,建立如图2所示的坐标系。左图中点F和E分别为螺纹牙侧牙顶、牙根上的点,M和N为螺纹牙侧螺旋面上的任意点。当垂直于螺纹轴线的光束S入射到该螺纹牙侧时,圆C2上的N点将与圆C1上的P点重合,但是由于螺旋升角的原因,P点z轴坐标可能会大于N点z轴坐标,若按投影关系令P点投影点为P′,N点投影点为N′,P′点将遮盖N′点,由此就会产生图2右图阴影部分所示的虚影区域。该虚影区域将掩盖牙侧的理论轮廓边F′N′E′,由于采用背光源,该虚影区与牙凸部的投影混合,以这样的混合影像来反映螺纹牙几何形貌,就会造成包括牙形角、中径、牙高等牙型几何参量的测量误差。为便于分析,把这种误差定名为“遮挡误差”。

Fig.2 Influence of extending helical surface with vertical projection measuring thread profile

2.2切线投影测量源误差分析

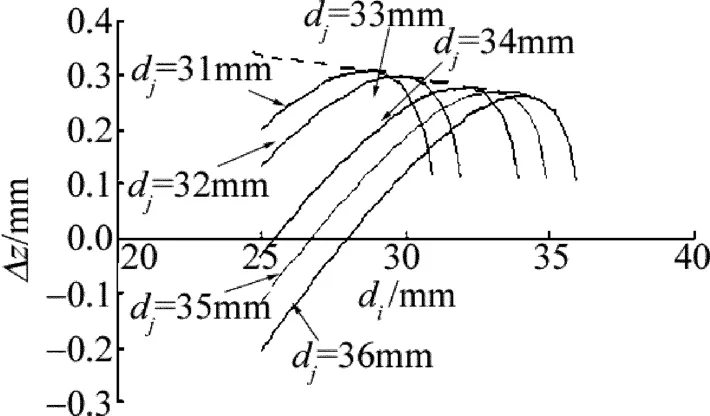

从以上分析得知,切线投影方式进行螺纹牙形测量时,采用与螺旋面相切的投影方向,避免了遮挡误差,理论上可以得到精确的牙形中径尺寸,但得到的牙形轮廓仍然包含螺旋升角误差。对于普通阿基米德螺纹,螺纹牙侧可视为导程相同的螺旋线族,这些螺旋线因各自所在圆柱面直径不同,其螺旋升角是不同的[13]。根据下式:

式中,dx为螺旋线所在圆柱面柱体直径;L为螺纹导程;λx为直径是dx的圆柱面上螺旋线螺旋升角。可知,牙顶圆柱面上螺旋线螺旋升角最小,而牙根圆柱面上螺旋线螺旋升角最大。调焦时,理论定义的螺纹中径是很难找准的。即使准确找到了螺纹中径,即入射光线恰好与螺纹中径的螺旋线相切,也因螺纹牙其它各圆柱面的螺旋线与中径圆柱面螺旋线升角不同,光线也不可能与这些螺旋线相切,造成除入射光与中径螺旋线的切点外其它各点的虚影。图3中给出了以与中径螺旋线相切的入射光线S(图中箭头所示)入射螺纹牙牙顶、牙中径、牙根圆上螺旋线的情况。若有与S平行的直线k,m,n分别与牙顶、牙中径、牙根圆上螺旋线相切,则由图3a中可以看到,除直线m与牙中径螺旋线相切点B在法截面Q上以外,其它直线k,n与对应牙顶和牙根螺旋线切点A,C不在法截面Q上。如果用A,C点投影来代替法截面Q内牙顶F点和牙根E点就会产生误差。该项误差是由于牙顶、牙根处螺旋线与牙中径处螺旋线升角不同造成的,将该项误差暂称为“不同螺旋升角误差”。

Fig.3 Error analysis of tangential projection measurement

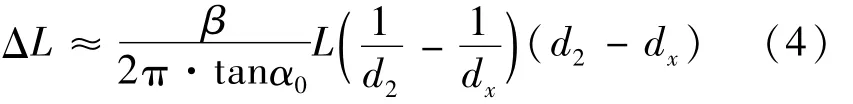

3 误差计算

3.1遮挡误差计算

图2中,计算遮挡误差其实就是求解出N′P′。如d1为螺纹小径,d为螺纹大径,且令dj为圆C1直径,di为圆C2的直径,则由图中几何关系可以得到下式:

令螺纹遮挡误差Δz=N′P′,并将γ=arccos代入上式,得到投影测量时螺纹遮挡误差算式:

遮挡图2中N点的P点必然在NA线上,它是NA线对应到牙侧螺旋面上z坐标最大的点。要修正牙形影像,就必须找到其确定位置。可根据(3)式采用逐一例举直径dj,求解Δz最大时的di值,再根据di和dj计算Δz的办法来解决。

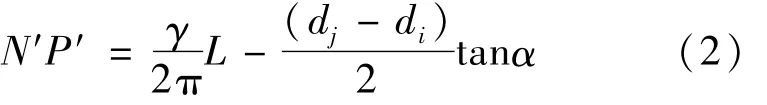

以米制梯形为例,将Tr36mm×10mm相关参量代入(3)式,可得图4,由dj=36mm曲线可知,该曲线在di≈34mm时存在极值点,将dj=34mm,dj=36mm代入(3)式,得到Δz=0.265mm。其余可以此类推。

Fig.4 Shade error of metric ladder-shaped thread Tr36mm×10mm

从图4看出,靠近螺纹牙根部影像的遮挡误差要大于牙顶附近的遮挡误差,这就是影像法不能准确测量螺纹牙形角的原因。在工程实际中,为减轻计算量,可以根据4项~6项遮挡误差拟合遮挡误差曲线,如图4中虚线所示。然后根据拟合的误差曲线对影像进行修正。显然,因为不需要根据待测螺纹导程角来调整测量方向,采用垂直投影测量方法设计的测量仪器除了效率高外,结构也会十分简单,但缺点是测量精度不会很高。

3.2不同螺旋升角误差计算

已经制造完成的螺旋面的方程是确定的和已知的,其上各直径圆柱面螺旋线方程也是已知的,由此可以获得中径圆柱面螺旋线上一点的螺旋面切面方程,从而可以求出其它各螺旋线与该切面的交点坐标。把这个交点的z坐标与中径螺旋线上点法向截面上相应螺旋线z坐标求差,即可得到不同螺旋升角误差。如图3a中,用中径螺旋线B点的切面T的方程与牙根、牙顶螺旋线求交点可分别得到C,A点坐标(可以证明C,A和B点共线),进而获取直线CA直线方程。图3b中示出了对螺旋面上直径为dx的螺旋线上点的投影情况。如面GH′D′与投影方向S一致,由于直径dx柱面上螺旋线螺旋升角大于中径柱面上的螺旋升角,实际投影点是dx螺旋线上的D′点。即在S投影方向上得到的影像点既不是直径为dx螺旋线法向截面上的点G,也不是其延伸点D,而是D′。如令ΔL=D′H′,并结合参考文献[13],就有以下近似算式:

式中,β为螺牙中径螺旋升角,α0为牙形半角,d2为螺牙中径。

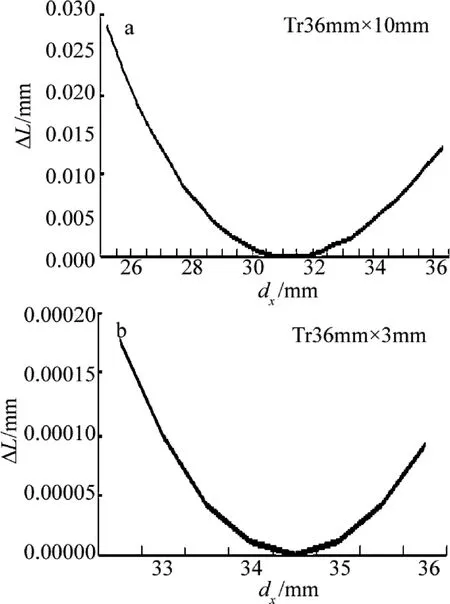

仍以Tr36mm×10mm丝杠相关参量代入(4)式,在牙根(dx=25mm)和牙顶(dx=36mm)得到ΔL分别约为0.0283mm和0.0136mm,如图5a所示。图5b图中给出了Tr36mm×3mm丝杠相关参量的计算结果。这一计算结果较参考文献[13]和参考文献[14]中给出的精度要高得多。

Fig.5 Metric ladder-shaped thread measurement error with various lead angles

从(4)式和图5中可以明显看出,导程对不同螺旋升角误差影响是十分显著的,当导程较大时,这种误差是不容忽视的,用切线投影测量法原理误差明显小于垂直投影测量方法,且对一定导程的梯形螺纹进行测量是可以保证精度的。

4 实 验

为便于比较,对米制梯形丝杠Tr24mm×5mm的牙形半角测量分别采用不同方法测量,用影像测量仪YF2010进行垂直投影测量,用经影像化改造后的万能工具显微镜JX7进行切线投影测量,这两种方法测量得到的影像均采用Candy算子进行处理。然后再用JGX-1工具显微镜测量,测量数据见表1。

Table 1 measuring data of lead angle for metric ladder-shaped screw bar Tr24mm×5mm

需要注意的是,表1中切线投影测量和工具显微镜测量得到的牙形半角是螺牙法向截面值,轴向截面值可按换算,其中αn为法向截面牙形半角,α为轴向截面牙形半角,λ为螺纹螺旋升角。

对表1中用垂直投影测量方法、切向投影测量方法和常规工具显微镜测量方法得到的各组数据求标准差,分别约为18.61μm,10.87μm和12.83μm。表明垂直投影测量法测量得到的数据离散度最大,这应该是垂直投影测量时因延伸螺旋面遮挡造成影像虚影所致;而切向投影测量法能较大程度避免延伸螺旋面遮挡,因此数据离散度较小。如对表1中3组数据求算数平均值,则分别为30°47′,29°0′和29°19′。显然后面两种方法测量得到的结果更为接近,它们都与第1种方法得到的测量结果相差较大,说明延伸螺旋面造成的遮挡误差对测量结果的影响是不容忽视的;如果认为工具显微镜进行牙形测量技术相对较为成熟,那么可以看到切向投影测量法得到的测量结果偏小,说明切向投影测量时依然存在原理性误差影响,即螺旋面上螺旋线不同螺旋升角造成的误差。

将工具显微镜测量所得测量数据与垂直投影测量法和切向投影测量法测得数据比较不难发现,垂直投影测量法测得的牙形半角偏大,这主要是螺牙牙根部受遮挡误差影响程度比牙顶部更大所致;切向投影测量测得的牙形半角值偏小,则是由于牙根部和牙顶部均受到不同螺旋线误差影响所致。

如果对Tr24mm×5mm的牙根(即di为小径18.5mm,dj取值为18.5mm~24.5mm)按(3)式计算,可以发现遮挡圆柱面直径约为19.4mm(即dj=19.4mm)时,Δz有极大值,约为0.122766mm,可以计算得到单边遮挡引起的牙形角增大36′35″,这既验证了(3)式的合理性,又验证了这种遮挡误差是不容忽视的。

5 结 论

计算和实验表明,机器视觉进行螺纹测量至少存在两种原理性误差,即遮挡误差和不同螺旋升角误差。其中遮挡误差明显大于不同螺旋升角误差,且遮挡误差也会增加螺纹牙形角测量的不确定度。进行牙形半角测量时,遮挡误差会使测量所得值明显增大,当待测螺纹导程较大时,可使牙形角测量误差达到1°以上,其对牙形角测量造成的误差是不容忽视的;不同螺旋升角误差则会使测得值稍有减小,当待测螺纹导程较大且测量精度要求较高时,其影响也是不容忽略的。

[1] SUN SH.The key technique of computer vision measurement and application in automatic detection[D].Tianjin:Tianjin University,2007:5-6(in Chinese).

[2] HE F J,ZHANG R J,LANG S,et al.Linear array based external taper thread measurements[C]//3rd International Symposium on Instrumentiong Science and Technology.Xi’an,China:Foreign Language Press,2004:1274-1278.

[3] SHEN SW,YAN S H,ZHOU C L,et al.Research based on the CCD vision thread parameters automatic detection technology[C]//The Eighth International Conference on Electronic Measurement and Instruments,ICEMI’2007.Xi’an,China:Institute of E-lectrical and Electronics Engineers,2007:969-973.

[4] WANGW Q,SHAO D X,JIANG JF,et al.research on optical microscope measuring method of external thread parameters based on charge-couple device[J].Applied Mechanics and Material,2012,163(4):39-43.

[5] PERNGD B,CHEN SH,CHANGY S.A novel internal thread defect auto-inspection system[J].International Journal of Advanced Manufacturing Technology,2010,47(8):731-743.

[6] TONG Q B,DING Z L,CHEN JC,et al.The research of screw thread parameter measurement based on position sensitive detector and laser[C]//International Symposium on Instrumentation Science and Technology,Journal of Physics Conference Series.Bristol,Britrish:Institute of Physics Publishing,2006:561-565.

[7] HUNSICKER R J,PATTEN J,LEDFORD A,et al.Automatic vision inspection and measurement system for external screw threads[J].Journal of Manufacturing Systems,2005,13(5):370-384.

[8] WANG SK.Bimodality of helicoidal tooth profile measuring result with image measurement[J].Shaanxi Mechanical College Journal,1992,8(4):229-233(in Chinese).

[9] XU X E.Screw thread detection and measurement[M].Beijing:Metrology Press,1984:218-222,231-234(in Chinese).

[10] LU D F.Study of laser detection technology for screw thread parameter[D].Harbin:Harbin Institute of Technology,2007:20-23(in Chinese).

[11] NELLO Z.Understanding and applying machihe vision[M].New York,USA:Library of Congress Cataloging in Publication,2000:83-86.

[12] SACO R.Measurement of oil pipe threads using artificial vision[C]//Intelligent Components and Instruments for Control Applications.Buenos Aires,Argentian:SPIE,2000:203-208.

[13] WANG SK.Theoretical error of measuring screw bar with iamge measurement[J].Shaanxi Mechanical College Journal,1983,1(2):95-105(in Chinese).

[14] CHENM L.Vertical projection measuring method for male thread and its application analysis[J].Laser Technology,2012,36(6):793-797(in Chinese).

Error analysis of thread measurement with machine vision

CHEN Manlong

(School of Mechanical Engineering,Shaanxi University of Technology,Hanzhong 723003,China)

In order to improve measuring precision of thread based on machine vision,tangential and vertical projection measuring methods were discussed in theory,and verified experimentally,mainly related to the matter of extending helicoidal surface shade error when measuring thread profile with both the methods.After introducing the tangential and vertical projection measurement methods,the error sources were analyzed which cause principle error in measuring thread.The shade error calculating formula was given that caused from measuring thread with vertical projection measurement,and the effect that the shade error and the error caused by different lead angle was studied in measuring thread profile experiments.The result shows that the helix angle measurement error caused by extend helicoids shade error can reached over 1°when measuring larger-size helical pitch by vertical projection measurement,it can’t be ignored for helix angle measurement.

measurement and metrology;machine vision;error analysis;thread measurement;vertical projection measurement;tangential projection measurement

TG85

A

10.7510/jgjs.issn.1001-3806.2014.01.024

1001-3806(2014)01-0109-05

陕西省教育厅计划资助项目(12JK0666)

陈曼龙(1968-),男,副教授,硕士,现主要从事精密测量与精密仪器设计方向的研究。

E-mail:hz202053@126.com

2013-03-11;

2013-04-27