基于DEFORM-3D的干涉配合铆接仿真研究

李文超, 钱 炜, 闫 强, 李宇昊, 钟柳春

(1.上海理工大学机械工程学院,上海 200093;2.上海交通大学机械与动力工程学院,上海 200240;3.上海特种数控装备及工艺工程技术研究中心,上海 201111)

基于DEFORM-3D的干涉配合铆接仿真研究

李文超1, 钱 炜1, 闫 强1, 李宇昊2, 钟柳春3

(1.上海理工大学机械工程学院,上海 200093;2.上海交通大学机械与动力工程学院,上海 200240;3.上海特种数控装备及工艺工程技术研究中心,上海 201111)

通过借助有限元仿真软件DEFORM- 3D建立平锥头铆钉的沉墩头型干涉配合铆接模型,模拟单个铆钉的干涉配合铆接动态过程,测量在不同钉孔工艺参数下沿钉孔轴向方向上各测量点的径向位移,计算出铆钉与钉孔之间的相对干涉量.通过分析干涉量对铆接件疲劳寿命性能的影响,得到合理的干涉配合铆接钉孔工艺参数,并得到直径为5 mm的平锥头铆钉干涉配合所需要的精确铆接力,为实际的工艺试验验证和生产工作提供可靠的理论数据.

干涉配合铆接;孔径;DEFORM- 3D;数值模拟

钻铆连接是飞机薄壁件连接的主要方式,铆接的质量直接影响飞机的寿命和可靠性.一般情况下,提升飞机的寿命和可靠性有应用新材料、改变结构和改善工艺三种方式,短时间内飞机的材料和结构不会有很大的改变.因此,采用先进的生产工艺来提升飞机的寿命和可靠性是现实有效的途径[1].干涉配合铆接是一种新型的铆接工艺,其实质是在铆接后钉杆与钉孔之间存在一定的干涉量,该干涉量可以成倍的提高结构的疲劳寿命[2-4],并在铆接点处获得良好的密封性.该技术广泛地应用在飞行器结构部件的连接上,尤其是对疲劳寿命和气密性要求高的部位,比如飞机增压舱、机翼整体油箱等部位构件的连接.

通常情况下,在产品生产前需要做大量的铆接工艺试片,通过横铣法逐层切开铆接试片并测量铆接后的钉杆或者钉孔的直径,再计算出测量部位的干涉量.做工艺试片前如果有可靠的工艺参数数据做指导,就能大大地缩短确定工艺参数的时间,降低生产成本.随着计算机仿真技术的快速发展和广泛应用,计算机科学和有限元技术在航空航天构件中结构材料及成形分析上的应用也日益成熟[5].应用数值模拟的方法可为实际的生产工艺制定、产品的设计与优化提供科学依据.DEFORM- 3D是一款用于模拟金属塑性成型的有限元分析软件,应用DEFORM- 3D模拟铆钉的干涉配合铆接过程,分析钉孔直径对干涉配合铆接质量的影响,确定合理的钉孔工艺参数,为干涉配合铆接工艺参数的制定进行指导是现实有效的方法.

1 干涉配合铆接过程仿真

1.1 DEFORM- 3D仿真前处理

仿真前处理过程主要包括几何模型的创建、材料定义、网格划分、摩擦与边界条件确定以及模拟控制条件设定等.

1.1.1 几何模型建立

铆钉为轴对称结构,铆接件相对于铆钉轴也是完全对称的,所以在有限元分析时只取其1/4模型进行分析.上夹层需锪钻82°/30°双锥头窝,铆钉与夹层材料的几何尺寸见表1.应用SolidWorks软件创建仿真模型,把创建好的模型以.STL接口导入到DEFORM软件中.定义铆钉为塑性体,夹层为弹性体,因上下铆模刚性要比铆接件大的多,故视其为刚体.

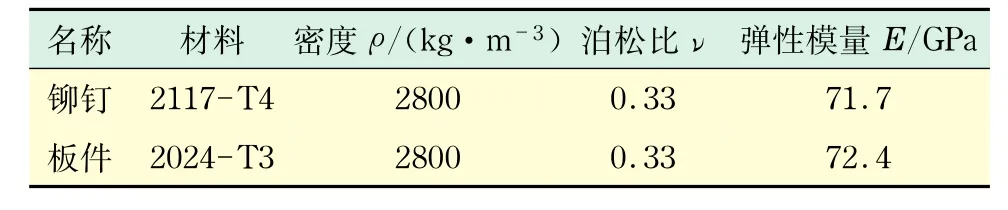

1.1.2 材料属性定义

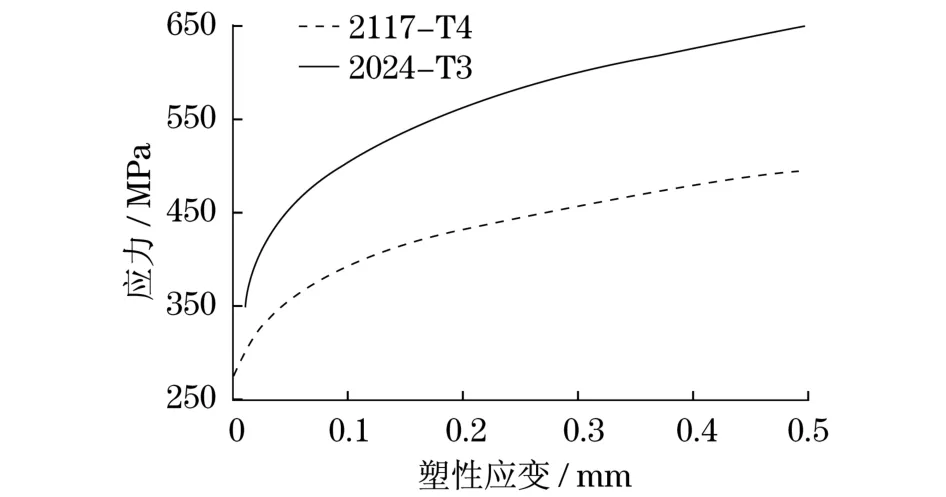

在飞机制造业中常用的铆钉与结构件的材料分别为2117- T4和2024- T3铝合金,在DEFORM- 3D中添加这两种材料,分别命名为2117- T4和2024-T3.设置材料的详细性能参数见表2,铆钉和铝合金板件在塑性变形时的应力应变曲线如图1所示[6],并设定模拟温度为20℃.

表1 铆钉和夹层材料的几何尺寸Tab.1 Geometrial dimensirns of rivet and sheets_

表2 铆钉与板件的性能参数Tab.2 Properties of rivet and sheets

图1 铆钉和夹层材料塑性变形应力应变曲线Fig.1 Stress-strain curve of rivet and sheets in the stage of plastic deformation

1.1.3 网格划分

铆钉的铆接过程可以看作是钉杆上的金属沿铆钉轴向和径向流动的过程,随着铆钉的镦粗以及与夹层材料的接触,材料的初始网格会产生畸变、退化,网格的严重畸变会导致求解精度的降低或者计算的不收敛,因此在有限元仿真过程中必须采用自适应网格重划分技术.DEFORM- 3D具有强大的网格自动划分与重划分功能,采用完全四面体网格划分中的绝对网格划分形式对铆接模型中的变形体进行网格划分.而且,为提高仿真的精度和运算速度,对铆钉和钉孔接触区域进行局部更细的网格划分,最终划分好网格的几何模型如图2所示.

图2 几何模型和网格化分Fig.2 Geometric models and the meshing

1.1.4 摩擦与边界条件设定添加各模型之间在铆接过程中存在的接触关系.铆钉被镦粗,因此选择仿真的摩擦类型为剪切摩擦,根据软件推荐的摩擦系数,设定铆模与铝合金模型之间的摩擦系数为0.12,铝合金模型之间的摩擦系数为0.4,点击全部生成按钮,生成各模型间的接触关系.由于采用1/4模型进行仿真模拟,在模型两对称面的法向上没有金属的流动,因此需要对铆钉和夹层添加边界条件.

1.1.5 仿真控制条件设定根据静压铆接过程中压铆速度的实际应用效果,综合考虑压铆效率,常用的压铆速度为3.0~

5.0 mm/s.因为不考虑速度对干涉量的影响,取上铆模的压铆速度为3 mm/s.网格划分最小单元尺寸约为0.3 mm,为了仿真收敛性及节约仿真时间,设定步长为0.1 mm,仿真步数为50步,根据体积不变原理计算出上铆模的压铆位移作为仿真程序停止的条件.条件设定后检查并生成DB文件,返回主页面进行仿真.

1.2 DEFORM- 3D仿真后处理

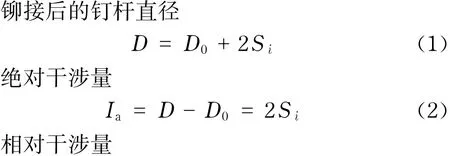

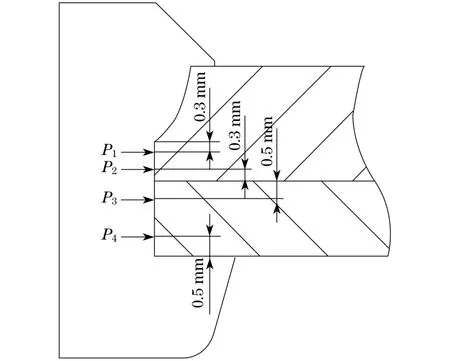

干涉配合铆接过程也是镦粗的钉杆使钉孔胀大的过程,干涉量就是钉孔被胀大的量.通过软件点追踪功能可测得铆接后各测量点Pi(i=1,2,3,4)的径向位移Si,即可计算出该部位的干涉量,测量点的位置如图3所示.干涉量的表示又分为两种,一种是绝对干涉量,如式(2)所示;另一种为相对干涉量,如式(3)所示.

式中,D0为铆接前孔径;D为铆接后孔径或钉杆直径.

图3 干涉量测量点位置Fig.3 Measuring locations of relative interference

2 仿真结果及分析

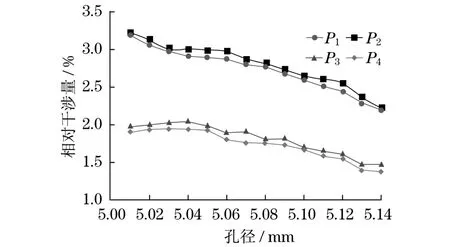

根据航天行业标准《铆接通用技术条件》,直径为5 mm的实心铆钉孔径范围为5.10~5.22 mm.为获得一定的干涉量,干涉配合铆接的钉孔直径要比普通铆接的钉孔直径小,而且在干涉配合铆接工艺过程中需要铰孔,铰孔直径公差可控制在0.01 mm之内,所以设置孔径的尺寸分别为5.01,5.02,5.03,5.04,5.05,5.06,5.07,5.08,5.09,5.10,5.11,5.12,5.13和5.14 mm,对各孔径参数下的模型进行仿真模拟.为了分析孔径对干涉配合铆接质量的影响,除孔径参数外其它模拟参数均相同,图4为不同钉孔直径下各测量点的相对干涉量.

图4 不同孔径下各测量点的相对干涉量Fig.4 Relative interference amount at each measuring points with different apertures

由仿真结果可以看出,上夹层两测量点P1与P2的相对干涉量随着孔径尺寸的增大而减小;下夹层两测量点P3与P4处的相对干涉量在5.01~5.04 mm的孔径范围内缓慢增加,随后相对干涉量随着孔径尺寸的增大而逐渐减小.这是因为在上铆模与钉杆接触后钉杆逐渐被镦粗,墩头窝和钉孔的过渡区域首先与被镦粗的钉杆相接触,由于钉孔间隙非常小,上夹层产生较大的干涉量阻碍了钉杆向下的金属流动.随着钉孔直径的增大(5.01~5.04 mm之间),在钉杆被镦粗的过程中金属向下流动的阻力变小,下夹层所得到的干涉量缓慢增加.随着孔径的进一步增加,钉孔间隙加大,下夹层获得的干涉量又逐步减小.

上夹层获得的干涉量明显的比下夹层所获得的干涉量大,而且越靠近铆钉头的部位获得的干涉量就越小.但P1与P2、P3与P4之间的相对干涉量在数值上比较接近,说明沿铆钉轴线指向铆钉头的方向上各夹层之间获得干涉量的难易程度不同,在铆钉被镦粗金属向下流动的过程中上夹层更容易获得较大的干涉量,下夹层相对较难得到大的干涉量,整个铆钉轴线上获得的干涉量不够均匀.要获得较为均匀的干涉量,需要金属从钉杆的两端向中间流动,采用无头铆钉即可实现,该方法需要上下铆模同时压铆,对设备要求较高.

根据前苏联的研究结果,铝合金材料的相对干涉量应在1.5%~3.0%之间[7],该范围内的干涉量有利于铝合金结构件疲劳寿命的提高.由仿真的结果可知,当孔径小于5.04 mm时,上夹层的相对干涉量大于3%;当孔径大于5.12 mm时,下夹层的相对干涉量小于1.5%.因此合理的孔径范围为5.04~5.12 mm.由仿真数据可以得出,当孔径为5.08~5.10 mm时,P1与P2,P3与P4的干涉量相差最小,推荐钉孔尺寸范围为5.08~5.10 mm.

由仿真过程中的载荷行程曲线图5可知,在填满墩头窝之前铆接力缓慢的增加,待填满墩头窝之后铆接力快速增大,最后反求出铆接力大小约为21.7 kN.

3 结 论

应用有限元分析软件DEFORM- 3D模拟了平锥头铆钉的干涉配合铆接过程,提高钉孔工艺参数对平锥头铆钉干涉配合铆接质量影响的认识,增加铆接成型的预见性.通过仿真分析得到合理的钉孔工艺参数,推荐材料为2117- T4,直径为Φ5 mm的平锥头铆钉干涉配合铆接的孔径范围为5.08~5.10 mm,铆接变形需要的压铆力为21.7 KN.应用有限元分析软件研究工艺参数对铆接质量的影响,获得基本能反映实际情况的试验数据,避免一些不合理的参数设置,从而可提高生产效率,降低成本.

图5 载荷-行程曲线Fig.5 Riveting power-stroke curve

[1] 曹增强,冯东格.理想干涉配合铆接[J].航空科学技术,2012,23(4):84-86.

[2] 郝小忠,王珉,陈文亮.自动钻铆最佳干涉量试验研究[J].航空制造技术,2012(12):77-79.

[3] Mu W,Li Y,Zhang K,et al.An effective method of studying interference-fit riveting for 2117-T4 aluminum slug rivet[C]//2010 International Conference on Computer and Communication Technologies in Agriculture Engineering,Chengdu:IEEE,2010:303-307.

[4] Cao Z,Cardew-Hall M.Interference-fit riveting technique in fiber composite laminates[J].Aerospace Science and Technology,2006,10(4):327-330.

[5] 徐学春,胡广洪,董万鹏.Deform在航天航空工业中的应用[J].精密成形工程,2012,4(6):53-55.

[6] 宋丹龙,李原,骆彬,等.CFRP/Al复合构件无头铆钉压铆力建模与仿真分析[J].西北工业大学学报,2012,30(4):558-564.

[7] 张昕.复合材料干涉配合连接有限元分析[D].西安:西安电子科技大学,2011.

(编辑:董 伟)

Simulation of Interference-fit Riveting by Using the Software DEFORM-3D

LIWen-chao1, QIANWei1, YANQiang1, LIYu-hao2, ZHONGLiu-chun3

(1.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2.School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200240,China;3.Shanghai Special Numerical Control Equipment and Technology Engineering Research Center,Shanghai 201111,China)

By using the finite element analysis software DEFORM- 3D,the models for flat cone head rivets were established under the technological condition of countersunk head interference-fit riveting.The dynamic process of interference-fit riveting of a single rivet was simulated.The radial displacement at a series of measuring points along the axial direction of nail holes under different technological parameters were measured,and the relative amount of interference between the rivets and rivet holes were calculated.The effect of interference amount on the fatigue life of structure was analysed.The reasonable parameters for aperture processing were achieved and the necessang riveting force for 5 mm diameter flat cone head rivets was accurately estimated.The study provides reliable dates for actual process test and production.

interference-fit;aperture;DEFORM- 3D;numerical simulation

TH 131.1;TP 391.9文献标示码:A

1007-6735(2014)05-0479-04

10.13255/j.cnki.jusst.2014.05.013

2013-08-28

上海市科技创新行动计划资助项目(12DZ2250500)

李文超(1987-),男,硕士研究生.研究方向:航空航天自动化装配与制造.E-mail:liwenchao100@126.com

钱 炜(1964-),男,副教授.研究方向:机械结构设计与理论.E-mail:qyc0510@163.com