基于VOF模型的抽水蓄能电站全过流系统水轮机工况数值模拟

周大庆李 超张蓝国

(河海大学能源与电气学院,江苏南京 210098)

基于VOF模型的抽水蓄能电站全过流系统水轮机工况数值模拟

周大庆,李 超,张蓝国

(河海大学能源与电气学院,江苏南京 210098)

为了更加全面地分析抽水蓄能电站水轮机工况的流动特性,建立包括引水隧洞、调压井、高压管道、水泵水轮机以及尾水隧洞的全过流系统几何模型,采用两相流VOF模型对不同导叶开度的水轮机工况进行三维湍流数值模拟,计算各过流部件的水力损失,并详细分析了机组段流场。结果表明:抽水蓄能电站的水力损失主要发生在机组段,而输水系统的水力损失相对较小,约占总水力损失的18.6%;导叶开度不同从而引起叶片压力面与吸力面的压力差不同,这是导致转轮水力损失不同的主要原因;尾水管内的流态与导叶开度有关,开度越小,在尾水管进口处越容易形成回流,水力损失越大。

全过流系统;导叶开度;水力损失;数值模拟;抽水蓄能电站;水泵水轮机组

水泵工况与水轮机工况是抽水蓄能电站最常见的两种相反的运行方式,并且水力设计通常以水轮机工况进行校核[1],因此进行水轮机工况的研究就显得十分必要。杨琳等[2]通过对水泵水轮机组全流道三维湍流数值模拟,分析了转轮各部件之间的关系,优化并改进了转轮设计;张梁等[3]对水泵水轮机的水轮机工况的大流量区进行了数值模拟,并详细分析了大流量下转轮内部的流动特性,为水轮机工况大流量区域的数值计算和流场分析提供了理论依据;Nicolet等[4]通过对混流式水泵水轮机停机工况下尾水管的数值模拟,详细分析了尾水管内的压力脉动特性;樊红刚等[5]对混流式水泵水轮机的转轮采用了从水轮机方向计算叶型的全三维逆向设计方法,并用三维湍流数值模拟对设计的转轮进行性能评估,表明全三维逆向设计方法是可行的;Gentner等[6]利用CFD对水泵水轮机进行了非定常数值模拟,分析了各种工况下的不稳定现象,并与模型试验结果进行了对比;冉红娟等[7]对可逆式水轮机进行全流道三维湍流数值模拟,详细分析了在设计工况及非设计工况下的双向运转过程中转轮内部、转轮和导叶交接处以及尾水管的流场,同时讨论了各部件的能量性能;何晓林[8]对水泵水轮机进行全流道数值模拟计算,研究了其内部流动状况及水力性能; Kerschberger等[9]通过对高比转速水泵水轮机的数值模拟,讨论了水轮机工况下的机组流态,并结合湍流模型对叶片进行了优化和重新设计;王飞等[10]采用变速度矩法进行水轮机蜗壳的水力设计,并对实例进行了优化设计,使蜗壳尾端压力和水流都分布均匀,水力损失小;商威等[11]以轴流式水轮机全流道三维湍流数值计算结果为基础,分析了水轮机的压力脉动特性,指出叶片变形对压力脉动的幅值影响明显;徐广文等[12]对大型水斗式水轮机配水环的水力性能进行CFD数值模拟研究,指出从配水环管进口到距进口渐远的各出口的水力损失具有逐渐增大的趋势;陶建科等[13]采用足够小的直线段拟合机组全特性曲线的平直部分,并采用二次多项式拟合机组全特性曲线的弯曲部分,对蒲石河抽水蓄能电站进行了计算分析,计算结果表明该数值模拟方法具有实用价值;姚志民等[14]定量分析了对抽水蓄能电站水轮机工况最佳点在有叶和无叶两种情况下导叶出口和转轮出口轴面水流的运动特性,并提供了一些定量数据。

可逆式水泵水轮机的运行特性比常规水轮机要复杂得多,目前虽然已开展不少该方面的研究,但这些研究大多没有考虑重力作用,仅通过简化进出口边界条件来模拟从蜗壳进口到尾水管出口的机组段内单相流动的运行特性,这与实际运行环境有一定的差距。本文建立了抽水蓄能电站全过流系统三维几何模型,主要包括引水隧洞、调压井、高压管道、水泵水轮机和尾水隧洞。针对调压井水面以上与大气相通的特点,采用考虑重力作用的控制方程并结合气液两相流(volume of fluid,VOF)模型[15]对不同导叶开度的水轮机工况开展数值模拟,计算并分析不同部件的水力损失和流场分布特性。

1 数值计算模型

1.1 模型参数

本文建立的数值计算模型如图1所示,其中引水隧洞、高压管道和尾水隧洞的长度分别为1260m、190m和355 m,其内径分别为9 m、5.6 m和10 m。采用混流式水泵水轮机,机组的活动导叶数和固定导叶数均为20,叶片数为9,水轮机工况额定流量为139 m3/s,设计水头为204 m,额定转速为250 r/min,额定功率为300 MW。

图1 数值计算模型示意图Fig.1 Sketch map of numerical calculation model

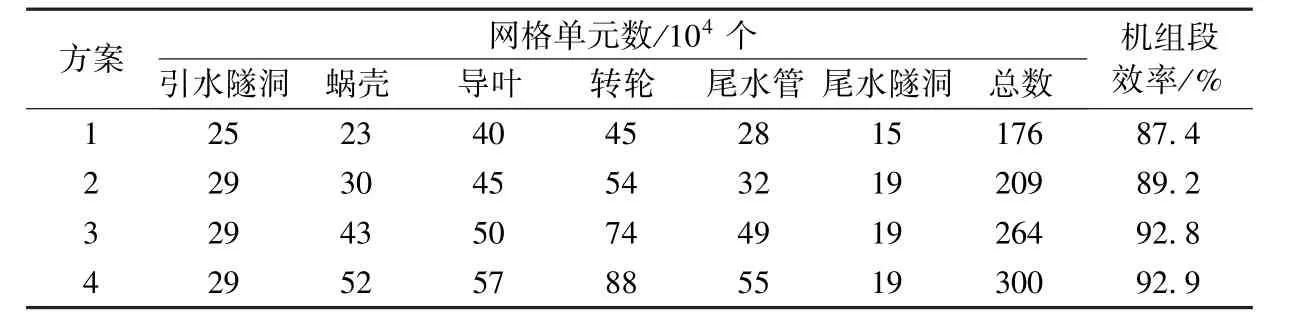

1.2 网格划分

2 数值计算方法

2.1 控制方程

表1 不同网格划分方案的机组段效率模拟结果Table1 Simulation results of hydraulic efficiencies in pump-turbine unit in different meshing programs

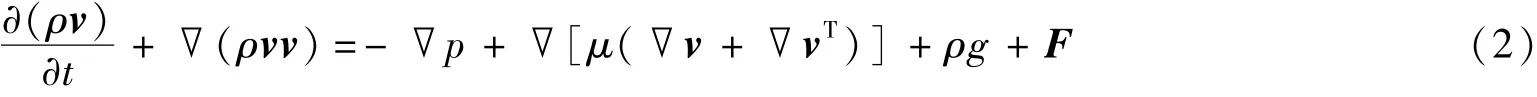

本文采用基于VOF模型的三维湍流计算方法,其基本控制方程为

连续性方程

动量守恒方程

式中:v——流速矢量,m/s;ρ——水的密度,kg/m3;μ——动力黏性系数;t——时间,s;2——哈密顿算子;p——压强,Pa;g——重力加速度,m/s2;F——表面张力的等价体积形式,N。

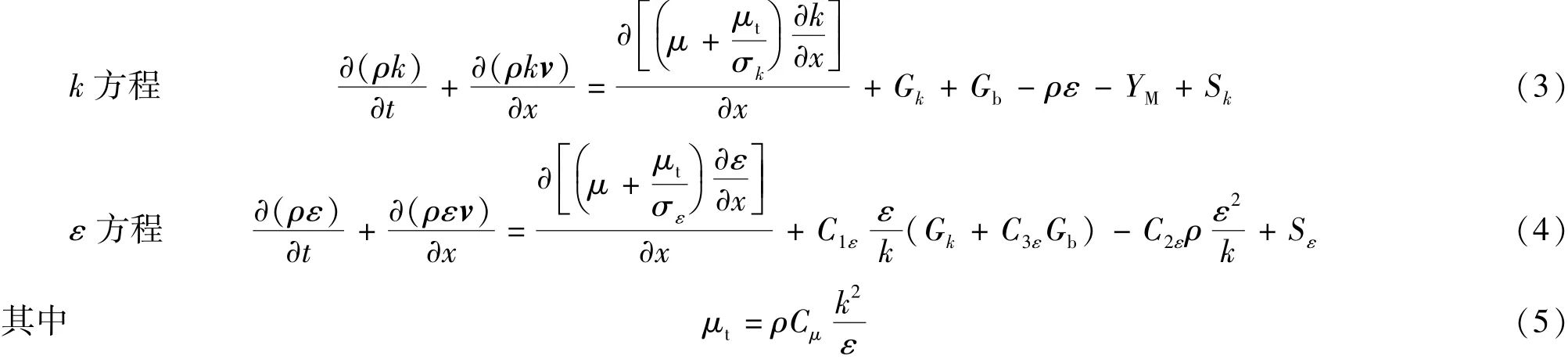

标准k-ε湍流模型方程如下:

式中:σk、σε——湍动能k和耗散率ε对应的普朗特常数,分别取1.0和1.3;Gk——平均速度梯度引起的湍动能k的产生项;Gb——浮力影响引起的湍动能k的产生项;YM——表征可压缩湍流脉动膨胀对总的耗散率影响的参数;C1ε、C2ε、C3ε——经验常数,分别取默认值1.44、1.92和0.09;Sk、Sε——用户定义的源项;μt——湍流黏性系数;Cμ——经验常数,取0.09。

VOF模型是根据各个时刻流体在网格单元中所占的体积分数α来构造和追踪自由液面。若某一时刻网格单元中α=1,则表明该单元全部为某一相流体所占据;若α=0,则该单元全部为另一相流体所占据;当0<α<1,则该单元为两相流体的交界面单元。

2.2 方程离散及边界条件

目前,我国的经济总量已达到国际第二位,但城乡发展的巨大差距已成为我国经济和社会持续发展的桎梏。而由于城乡之间的差异,体现在旅游经济三要素方面,城乡之间存在着旅游资源以及旅游硬件设施、旅游软件配置方面的差异,具有较强互补性。

本文以FLUENT6.3软件为计算平台,在计算中压力项采用一阶中心差分格式,速度项、湍动能项和湍动能耗散率项均采用一阶迎风格式,压力和速度的耦合采用了适用非定常计算的PISO算法,时间步长取0.01 s。根据上库的实际淹没深度可以确定进口的水压力,对于给定流量,根据下库出口面积可以确定出口流速。转轮区旋转边界采用仅考虑参考坐标系旋转的冻结转轮法,动、静区域之间的交界面采用周向平均插值法进行数据交换。引水隧洞、调压井和尾水隧洞内壁为钢筋混凝土衬砌,粗糙度设为2.5 mm,高压管道内壁为钢衬,与蜗壳等壁面粗糙度均设为0.06 mm,转轮等过流表面粗糙度较小,设为0.0016 mm。

3 计算结果分析

3.1 关系曲线

图2 水头、机组段效率与流量的关系曲线Fig.2 Relationships between water head, hydraulic efficiency in pump-turbine unit, and discharge

图2为25°导叶开度工况下水头H、机组段效率η与流量Q的关系曲线,并将数值模拟值与白莲河抽水蓄能电站的试验值进行对比。由图2可以看出,额定工况下模拟值与试验值的吻合度较高,水头误差为0.47%,效率误差为1.8%;偏离额定工况时,模拟值与试验值的误差变大,但曲线的整体趋势保持一致,并且水头和效率的最大误差分别为1.5%和3.8%,可见数值模拟能够较准确地反映计算模型的流场特征。

3.2 整体静压分布

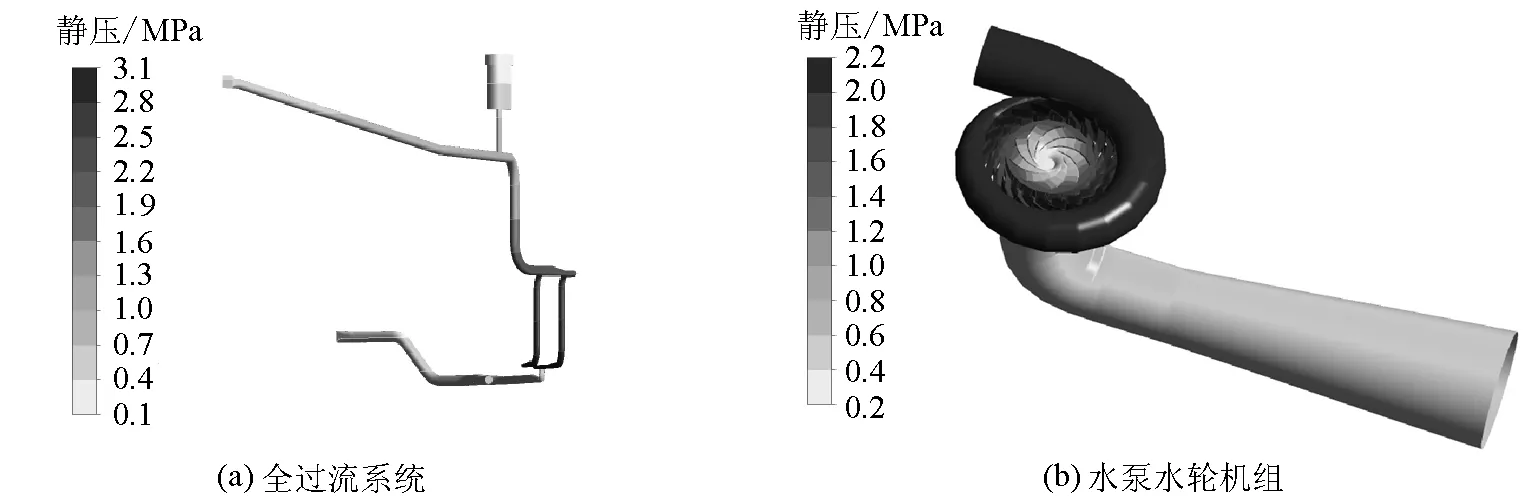

图3为25°导叶开度工况下的整体静压分布云图,由于受重力影响,在水体到达机组前管道的压力分布由上而下逐渐增大,渐变特征非常明显,在蜗壳段附近压力达到最大值,经过水泵水轮机转轮做功后压力迅速降低,从而将势能转化为旋转机械能。

图3 整体静压分布云图Fig.3 Overall static pressure contours

3.3 过流部件水力损失

抽水蓄能电站水轮机工况各过流部件内的流态随着导叶开度的变化而变化,过流部件的水力损失也大小不一。本文通过试验数据对比,选取3种典型的导叶开度工况计算分析各个过流部件的水力损失和机组段效率,数值模拟结果见表2。由表2可知,水力损失主要发生在机组段,输水系统的水力损失比较小,约占全部水力损失的18.6%,并且随着导叶开度的增大而增大;蜗壳与导叶的水力损失均与导叶开度成正比,而尾水管则刚好相反。总体来看,导叶开度为25°时机组段的水力损失最小,效率最高。

表2 过流部件的水力损失与机组段效率模拟值Table2 Hydraulic losses of different flow passages parts and their corresponding simulated hydraulic efficiencies in pump-turbine unit

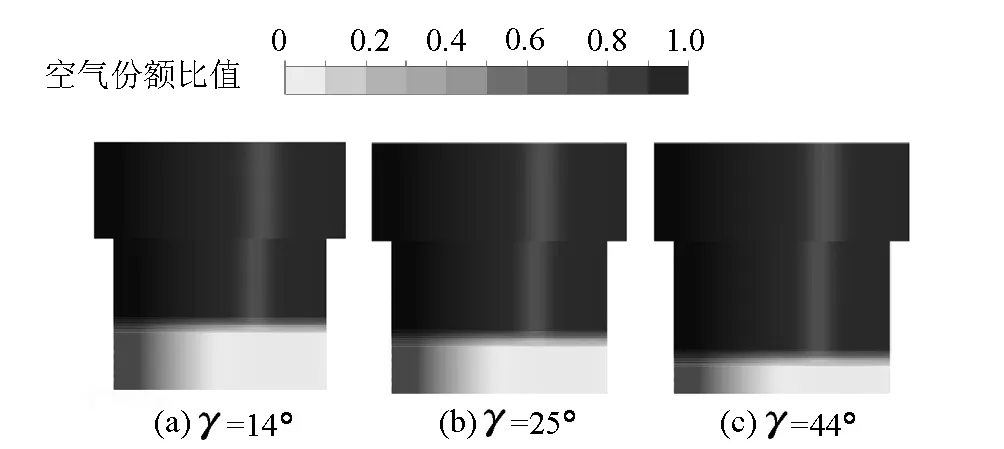

3.4 调压井水位变化

调压井内有与大气相通的自由液面,如图4所示,深色部分表示空气,浅色部分为水,工况稳定时,调压井的液面高度几乎不发生变化。导叶开度不同时,对应的流量不同,上库到调压井的水力损失也不同,表现为调压井液面高度的变化,图4(a)的液面高度比图4(b)的高1.5 m,图4(b)的比图4(c)的高2 m。

3.5 机组段流场

图4 调压井气液两相图Fig.4 Two-phase fraction of surge tank

图5 蜗壳与导叶区域流速分布云图Fig.5 Velocity contours between guide vanes and in volute

水轮机工况下,蜗壳和导叶主要起引流和形成环量的作用,图5为不同导叶开度工况下的蜗壳和导叶流速分布云图。从图5可以看出,水流由蜗壳经过导叶再流入转轮,流动空间逐渐减小,流速逐渐增大。在这个过程中,导叶开度的变化造成过流面积出现差异,使得蜗壳内部的流态也不相同。当γ=14°时,流量较小,蜗壳内流速较低,并沿着流道逐渐增大;当γ=25°、44°时,流量均较大,蜗壳内流速较高,并在固定导叶附近产生一定的高速流,如图5(b)(c)所示,尤其是图5(c)。在水流从蜗壳流经导叶的过程中,流速先增大后减小,并在固定导叶背面达到最大值,因此在该处将形成低压区,水力损失也最大。

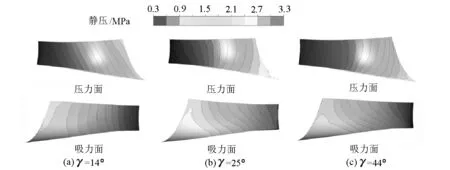

水泵水轮机转轮是势能与机械能转换的主要部件,其影响机组的运行效率。电站在水轮机工况运行时,会根据电网的要求确定合理的导叶开度来保证出力。图6为不同导叶开度工况下的叶片静压分布云图,叶片分为明显的压力面和吸力面,因水流势能逐渐转化为机械能,从进水边到出水边压力逐渐减小。

图6 叶片静压分布云图Fig.6 Static pressure contours of blades

图7为不同导叶开度工况下的叶片附近流速矢量图,当γ=14°、44°时,叶片两侧的流速大小差别不大,因此压力面与吸力面的压力差也随之减小,尤其是图7(c)中叶缘的压力面速度已经明显大于吸力面,增加了水力损失;当γ=25°时,叶片两侧的流速差明显,因此产生的压力差也较大,能够产生较大的力矩,机组段效率也相应地提高。

图7 叶片附近流速矢量图Fig.7 Velocity vector around blades

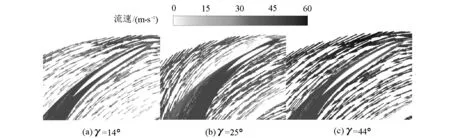

图8 尾水管子午面流速矢量图Fig.8 Velocity vector on meridian plane of tailrace tunnel

在水轮机工况下,尾水管内流态的好坏不仅影响其能量回收的功能,还会影响到机组的安全。图8为不同导叶开度工况下的尾水管子午面流速矢量图,当γ=14°时,机组流量较小,水流受离心力作用明显,尾水管近壁面流速明显大于中心流速,并且在尾水管进口处形成大量回流,弯肘段的漩涡现象也非常明显,进一步增大了水力损失;当γ=44°时,流量较大,水流受离心力作用降低,中心流速大于近壁面流速,回流区消失,同时也没有明显的漩涡,因此水力损失较小;当γ=25°时,尾水管内的流态介于上述两者之间,水力损失也是如此。

4 结 论

a.基于VOF模型的三维湍流数值计算方法可以适用于带有调压井的抽水蓄能电站全过流系统数值模拟,具有较好的计算精度,能更加真实地反映机组的实际运行条件。

b.抽水蓄能电站的导叶开度不同,各过流部件的水力损失也不同,但是主要水力损失发生在机组段,输水系统的水力损失约只占全部水力损失的18.6%。

c.导叶开度不同从而引起叶片压力面与吸力面的压力差不同,这是导致转轮水力损失不同的主要原因;尾水管的流态与导叶开度有关,导叶开度越小,在尾水管进口处越容易形成回流,水力损失也越大。

[1]梅祖彦.抽水蓄能发电技术[M].北京:机械工业出版社,2000:105-109.

[2]杨琳,陈乃祥,樊红刚.水泵水轮机全流道双向流动三维数值模拟与性能评估[J].工程力学,2006,23(5):157-162.(YANG Lin,CHEN Naixiang,FAN Honggang.Numerical simulation and performance evaluation of two-way full-flow pump turbine flow[J].Engineering Mechanics,2006,23(5):157-162.(in Chinese))

[3]张梁,郭雷,尹俊连,等.水泵水轮机水轮机工况大流量区数值模拟[J].排灌机械工程学报,2012,30(5):558-562.(ZHANG Liang,GUO Lei,YIN Junlian,et al.Numerical analysis on flow in pump-turbine in turbine mode at high flow rates [J].Journal of Drainage and Irrigation Machinery Engineering,2012,30(5):558-562.(in Chinese))

[4]NICOLET C,ALLIGNE S,BERGANT A,et al.Simulation of water column separation in Francis pump-turbine draft tube [C]//26th IAHR Symposium on Hydraulic Machinery and Systems.Peking:Earth and Environmental Science,2012:1-8.

[5]杨琳,樊红刚,崔桂香,等.混流式水泵水轮机转轮全三维逆向设计方法研究[C]//中国水力发电工程学会电网调峰与抽水蓄能专业委员会.2004年全国抽水蓄能学术年会论文集.南京:[出版者不祥],2004:168-174.

[6]GENTNER CH,SALLABERGER M,WIDMER CH,et al.Numerical and experimental analysis of instability phenomena in pump turbines[C]//26th IAHR Symposium on Hydraulic Machinery and Systems.Peking:Earth and Environmental Science, 2012:1-8.

[7]冉红娟,许洪元,罗先武,等.可逆式水轮机的数值模拟与性能分析[J].大电机技术,2008(4):45-49.(RAN Hongjuan, XU Hongyuan,LUO Xianwu,et al.Numerical simulation and performance analysis of pump-turbine[J].Large Electric Machine,2008(4):45-49.

[8]何晓林.水泵水轮机内部流动及水力特性[D].广东:华南理工大学,2012.

[9]KERSCHBERGER P,GEHRER A.Hydraulic development of high specific-speed pump-turbines by means of an inverse design method,numerical flow-simulation(CFD)and model testing[C]//25th IAHR Symposium on Hydraulic Machinery and Systems.Tianjin:Earth and Environmental Science,2010:1-9.

[10]王飞,王庆方,王勇军,等.水轮机蜗壳的优化设计与CFD分析[J].水利水电科技进展,2012,32(5):86-89.(WANG Fei,WANG Qingfang,WANG Yongjun,et al.Optimization design and CFD analysis of spiral cases of water tubines[J].Advances in Science and Technology of Water Resources,2012,32(5):86-89.(in Chinese))

[11]商威,廖伟丽,郑小波.考虑流固耦合的轴流式叶片强度分析[J].河海大学学报:自然科学版,2009,37(4):441-445.(SHANG Wei,LIAO Weili,ZHENG Xiaobo.Strength of axial flow blades considering fluid-structure interaction[J].Journal of Hohai University:Natural Science,2009,37(4):441-445.(in Chinese))

[12]徐广文,陈创新,朱俊昌,等.大型水斗式水轮机配水环管水力性能数值模拟[J].水利水电科技进展,2008,28(4):30-36.(XU Guangwen,CHEN Chuangxin,ZHU Junchang,et al.Numerical simulation of hydraulic properties of water distribution pipe in large-scale Pelton turbine[J].Advances in Science and Technology of Water Resources,2008,28(4):30-36.(in Chinese))

[13]陶建科,陈壁宏.水泵水轮机的数值模拟及其应用[J].水利水电技术,1998,29(6):27-30.(TAO Jianke,CHEN Bihong.Numerical simulation of pump-turbines and its application[J].Water Resources and Hydropower Engineering,1998,29(6):27-30.(in Chinese))

[14]姚志明,许洪元.混流式水泵水轮机水轮机工况轴面水流的运动特性[J].动力工程,1983(6):26-31.(YAO Zhiming, XU Hongyuan.Meridional flow characteristics of the Francis-type pump-turbine in the generating mode[J].Power Engineering, 1983(6):26-31.(in Chinese))

[15]冯磊,姚青云.基于VOF模型的泵站压力管道气液两相流数值模拟[J].中国农村水利水电,2012(12):124-126.(FENG Lei,YAO Qingyun.Numerical simulation of gas-liquid two-phase flow based on the VOF model in pump station pressure piping [J].China Rural Water and Hydropower,2012(12):124-126.(in Chinese))

Numerical simulation of full flow system of pumped storage power station under turbine conditions based on VOF model

ZHOU Daqing,LI Chao,ZHANG Languo

(College of Energy and Electrical Engineering,Hohai University,Nanjing 210098,China)

In order to comprehensively investigate the flow characteristics at a pumped storage power station under turbine conditions,we established a geometric model of the full flow system including the diversion tunnel,the surge tank,the high-pressure pipes,the pump-turbine group,and the tailrace tunnel.Based on the VOF model, we conducted three-dimensional numerical simulation of turbulent flow under turbine conditions with different guide vane opening degrees,calculated the hydraulic loss of each flow part,and analyzed the flow field of the pumpturbine unit in detail.The results show that the hydraulic loss mainly occurred in the pump-turbine unit of the station,and it was small in the water transfer system,accounting for about 18.6%of total hydraulic loss.The difference in the runner's hydraulic loss was mainly due to the pressure difference of the surface of two sides of the blade caused by different guide vane opening degrees.The flow pattern of the tailrace tunnel was related to the guide vane opening degree,and the smaller the degree of opening was,the more chance for the backflow to occur in the draft tube,and the greater hydraulic loss.

full flow system;guide vane opening degree;hydraulic loss;numerical simulation;pumped storage power station;pump-turbine group

TV743;TK734

:A

:1000-1980(2014)01-0067-06

10.3876/j.issn.1000-1980.2014.01.013

2013-05 27

国家自然科学基金(51106042)

周大庆(1976—),男,浙江泰顺人,副教授,博士,主要从事水力机械设计与性能优化研究。E-mail:zhoudaqing@hhu.edu.cn