不同对接工艺下焊接残余应力对典型纵骨极限强度的影响研究

李永正 , 岳亚霖 , 韦朋余, 曾庆波

(1中国船舶科学研究中心,江苏 无锡 214082;2江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

不同对接工艺下焊接残余应力对典型纵骨极限强度的影响研究

李永正1,2, 岳亚霖1, 韦朋余1, 曾庆波1

(1中国船舶科学研究中心,江苏 无锡 214082;2江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

随着模块化造船的发展和焊接工艺水平的提高,总段合拢的方式正逐步从传统的“阶梯式”转变为“一刀齐”方式。文章运用ANSYS软件对焊接温度场和应力场进行间接耦合,对不同对接工艺下的船舶纵骨的残余应力分布进行数值模拟,得到相应的残余应力的分布规律;并把数值模拟得到的残余应力作为初始荷载施加到典型纵骨结构上进行极限承载力计算。通过对不同对接形式的纵骨结构的数值模拟和试验研究表明,不同对接形式下焊接残余应力的分布差别较大,对结构的极限强度有一定的影响,为后续的相关研究提供了可靠的依据。

一刀齐;对接焊工艺;焊接残余应力;数值模拟;极限强度

1 引 言

随着模块化造船的发展和焊接工艺水平的提高,总段合拢的方式正逐步从传统的“阶梯式”转变为“一刀齐”方式,这意味着不同船体分段中纵骨和外板的对接焊缝将出现在同一位置,从而存在复杂的焊接残余应力。残余应力对结构的性能有较大的影响[1],在焊接部位容易产生疲劳裂纹,使得结构的强度和韧性下降,因此对比这两种对接方式下焊接残余应力的大小及分布规律,能更好地为结构强度计算提供研究依据。

然而现阶段对船体焊接构件的残余应力还没有简单易行的测量方法[2-5],随着计算机软硬件性能的提高和数值模拟技术的完善,可以运用有限元方法对某些简单的焊接过程进行数值模拟计算,然后进行验证试验来证明其准确性及可行性,从而对其他焊接构件不必再进行大量的试验就可以达到研究目的。

2 焊接数值模拟的理论基础

焊接过程包含的物理现象异常复杂,其中包括了焊接时的传热过程、金属的熔化和凝固、金属的相变问题、焊接残余应力与变形等[6-7],在焊接数值模拟过程中,我们着重分析焊接结构的温度场和应力场的瞬态变化情况。

2.1 焊接温度场的控制方程及边界条件

焊接温度场分析属于典型的非线性瞬态热传导问题的分析,三维瞬态温度场控制方程如下:

式中:c为材料比热容,ρ为材料密度,T为温度场分布函数,λ为导热系数,Q为内热源强度,t为传热时间。

焊接温度场热交换边界条件:

有限元单元集成后的矩阵表示形式:

2.2 焊接温度场的控制方程及边界条件

焊接热应力场可以看成是材料非线性瞬态问题,其中包含复杂的弹塑性变形。处于弹性或塑性状态下的材料,其应力应变满足以下本构关系:

式中:dσ为应力增量,dε为应变增量,dt为温度增量,D为弹性或弹塑性矩阵,c为材料比热容。

在ANSYS中,我们可以采用两种方式来耦合焊接温度场和应力场,从而求解焊接残余应力,即:间接耦合法和直接耦合法[8],本文采用前者,即先求解温度场,得到准确的节点温度后以体载荷的方式施加到应力场求解的过程。

3 典型纵骨对接焊数值模拟

3.1 有限元模型

为了研究纵骨及其带板在不同对接工艺下焊接残余应力的大小及分布,本文选取了两种不同对接焊缝布置方式的模型进行研究计算,如表1所示。

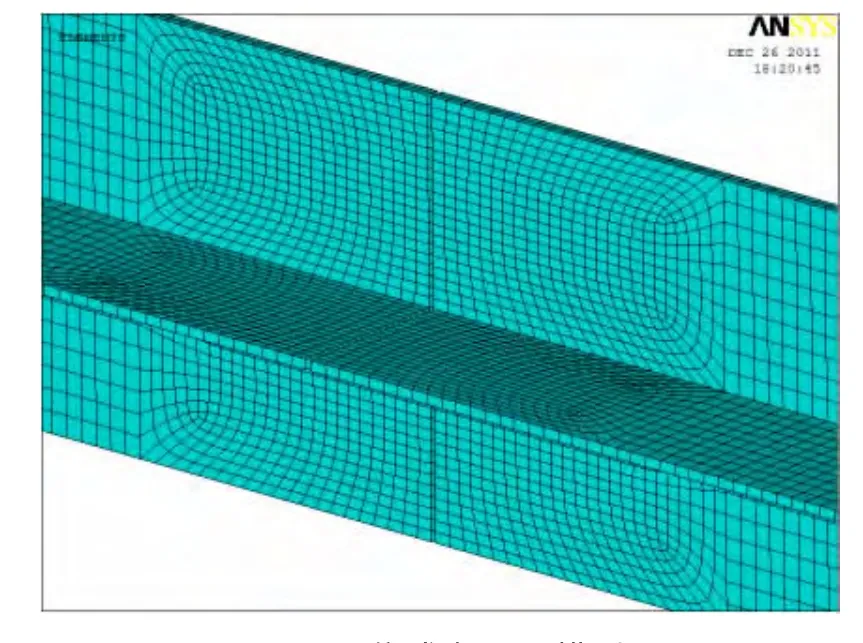

同位式:采用同一截面对接焊缝,面板1 500×250×8,骨材为10号球扁钢,面板及骨材焊缝均位于距左端750 mm处的同一截面;有限元模型网格划分如图1所示。

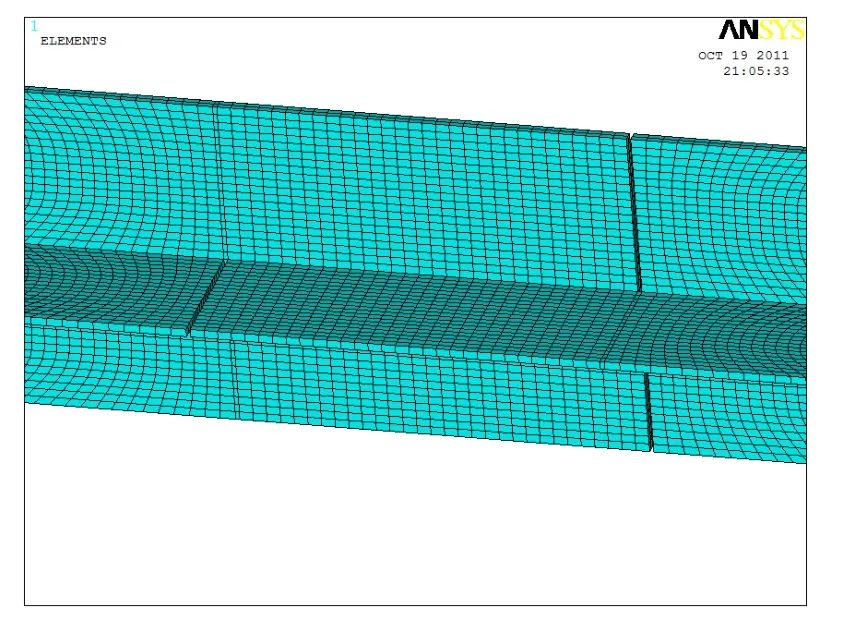

交错式:采用交错布置对接焊缝,面板1 500×250×8,骨材为10号球扁钢,面板焊缝位于距左端600 mm处,纵骨焊缝位于距左端900 mm处;有限元模型网格划分如图2所示。

表1 模型几何尺寸Tab.1 Model geometry

图1 同位式有限元模型Fig.1 ‘In-plane welded connection’FEM model

图2 交错式有限元模型Fig.2 ‘Step join’ FEM model

3.2 材料属性

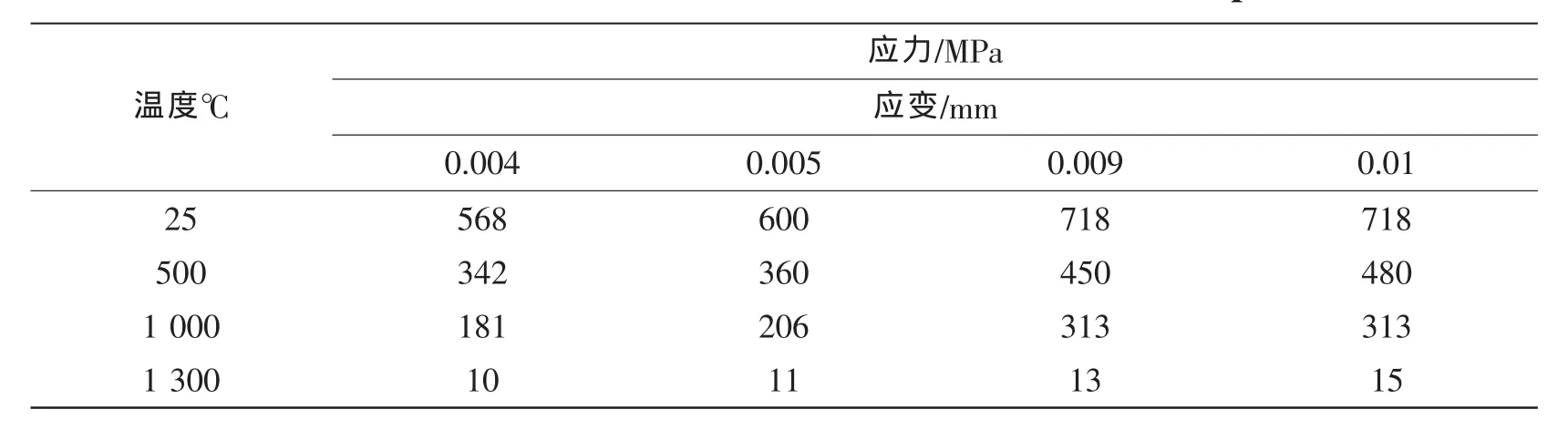

模型材料采用某种高强度钢[11],材料的物理性能参数及力学性能参数均随温度的变化而变化,表2和表3给出了各温度下的材料热物理性能参数和力学性能参数。

表2 材料热物理性能参数Tab.2 Material thermal physical property parameters

表3 材料在不同温度下的应力应变Tab.3 The stress and strain of materials under different temperatures

3.3 纵骨焊接残余应力分布

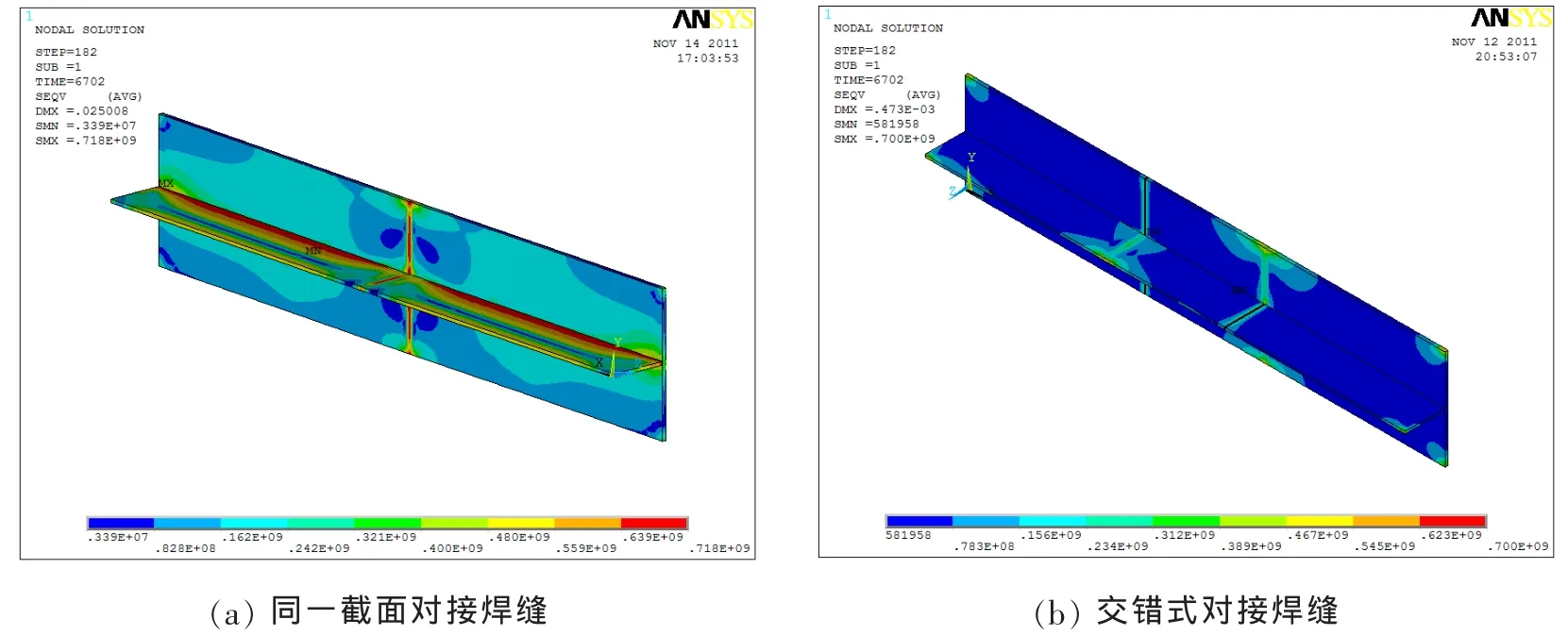

纵骨焊接残余应力分布如图3所示,从图3(a)中可以看出在同一截面对接焊缝处的焊接残余应力达到峰值,维持在600-700 MPa之间,随着距离焊缝越来越远,残余应力随之降低;在骨材与外板的结合处也分布着较大的焊接残余应力,其值约为600 MPa左右。从图3(b)中可以看出在交错式对接工艺下,骨材和外板相应的对接焊缝处亦存在较大焊接残余应力,维持在600-700 MPa之间,且相互影响;但骨材和外板结合处不受其影响。

图3 不同对接工艺下焊接残余应力(mises)云图Fig.3 The welding residual stress under different docking process

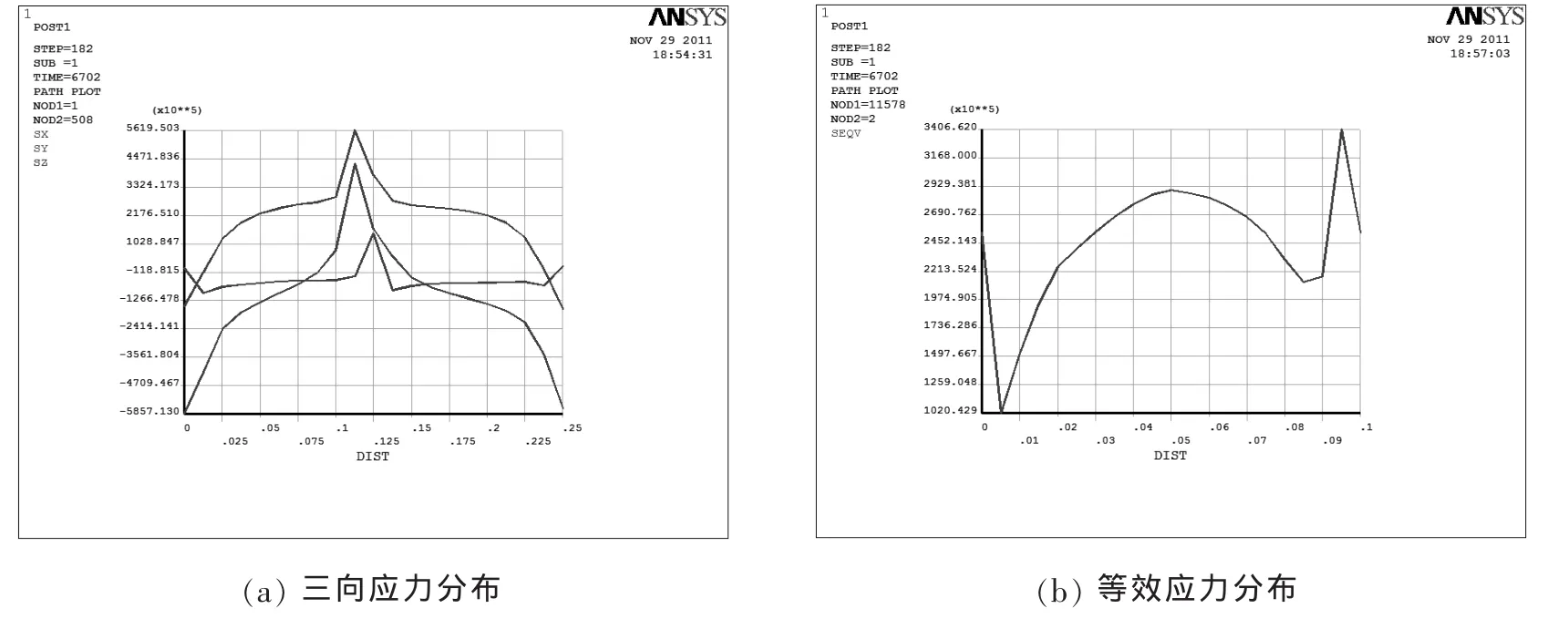

图4 同一截面焊接工艺下焊缝处残余应力分布曲线Fig.4 Weld residual stress distribution curve under the same section welding plate

图5 交错焊接工艺下外板焊缝处残余应力分布曲线Fig.5 Weld residual stress distribution curve under the step section welding plate

为了更直观地分析和比较焊缝附近的残余应力的分布情况,沿外板和纵骨焊缝的溶合线处的残余应力分布情况如图4-5所示。

从图4中可以得出同位式对接结构的外板和纵骨焊缝溶合线处的残余应力分布情况,外板焊缝处的纵向应力是三个方向中最大的应力,大小约在300 MPa之间,峰值约为560 MPa。其次为X方向的横向残余应力,峰值大小约为330 MPa,在板两端处存在压应力。Z向的应力则基本为恒定的压应力,大小约在120 MPa左右。

图5为交错式对接结构外板和纵骨焊缝溶合线处的残余应力分布情况,外板焊缝溶合线处的焊接残余应力稳定分布在220-280 MPa之间,比焊缝内的焊接残余应力600 MPa低。其中纵向残余应力(平行于焊缝方向的SY)大小为230-300 MPa之间,在板两端处有所降低。横向残余应力(垂直焊缝方向的SX)与平板对接焊接的残余应力分布相似,在焊缝中间处存在较低的拉应力约为100 MPa,在板的端部则存在压应力,在与外板垂直的Z方向存在一定的拉应力,大小约为110 MPa,分布较为均匀。

4 焊接残余应力对典型纵骨极限承载能力的影响

4.1 极限强度的有限元分析

典型纵骨在不同对接工艺下的焊接残余应力,作为初始应力施加在有限元模型上,再利用ANSYS进行非线性极限强度分析,获取结构的极限承载能力。

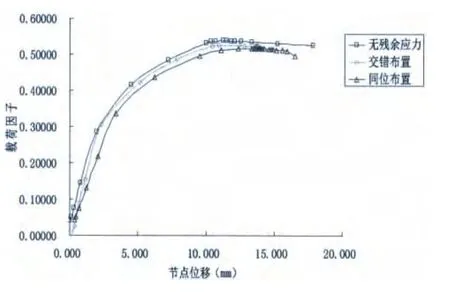

如图6所示,不同结构形式受拉伸载荷作用下的载荷因子—位移曲线,在加载初始阶段,各单元材料处于弹性阶段,载荷位移曲线成线性分布;随着载荷不断增加,各部分单元先后进入塑性阶段,由于材料塑性强化模量小于弹性模量,载荷位移曲线斜率逐渐变小,当结构达到极限状态时曲线接近一条直线,此时,位移不断增加,载荷不再增加反而有所降低。图6中的三条曲线分别为无对接焊缝、交错式对接焊缝和同一截面对接焊缝三种形式下结构的载荷因子—位移曲线。

图6 不同对接形式下的载荷-位移曲线Fig.6 Load-stress curve under different welding techniques

4.2 试验结果对比

利用1 500吨静态试验系统开展不同对接形式典型结构的极限强度试验,荷载从0 kN开始施加直至结构断裂失效,试验得到的最大荷载就是该结果的极限荷载。

图7 不同对接形式的极限强度试验Fig.7 Ultimate strength test of different joint forms

表4列出不同对接形式下纵骨结构的极限载荷:整体式纵骨结构不存在对接焊缝,无残余应力影响,在受载过程中,截面的应力分布均匀,逐渐趋于材料的极限强度,结构极限承载能力的数值模拟值结果为1 917 kN,试验值为为1 964 kN,相对误差为2.4%。交错式纵骨结构的焊接残余应力分布在外板与骨材的焊缝处,在加载阶段焊缝处部分单元中的的拉应力缓慢增加,逐步达到塑性阶段,其他区域的应力随着载荷的增加,应力值增加,直到与焊缝区的应力值均匀相等,结构极限载荷的数值模拟结果为1 835 kN,与试验值1 874 kN相差在2.1%。同位式纵骨结构中的焊接残余应力集中在外板与纵骨的焊缝交界处,其应力变化趋势与交错式相近,结构极限载荷的数值模拟结果为1 819 kN,与试验值相差1.3%。

表4 结构极限载荷Tab.4 Structural ultimate load

不同对接形式产生的残余应力对结构极限强度有一定程度影响,其中交错式对接结构的极限荷载与没有对接焊缝的整体式相比,数值模拟结果相对差值为4.2%,试验结果相对差值为4.6%;同位式对接结构的极限荷载与没有对接焊缝的整体式相比,数值模拟结果相对差值为5.1%,试验结果相对差值为6.3%。通过上述结果表明,不同对接形式产生的残余应力对结构极限强度均有不同程度的影响,其中交错式对接形式的影响相对较小,同位式对接形式的影响较大。

5 结 论

(1)交错式对接焊缝产生的残余应力分布存在纵向焊接残余应力(沿焊缝方向)和横向残余应力(垂直焊缝方向),且纵向残余应力的值在焊缝及其附近具有最大值,大小接近材料的屈服点。而垂直焊缝方向的横向残余应力值的大小比纵向残余应力值小,且向板两端处递减,在板两端处存在较小的压应力,并且在溶合线以外的区域,残余应力随着距离焊缝越来越远,残余应力值也随之迅速下降。

(2)同一截面对接焊缝产生的焊接残余应力值大小较交错式结构大,且在带板和纵骨焊缝交界处的位置,存在应力峰值,接近材料的屈服极限,在外板与纵骨连接处,也存在较大的应力值,约为材料的屈服点,并且在X、Y、Z方向均存在残余应力,且数值较大。

(3)纵骨由于其结构的特点,产生了较大的焊接残余应力,在受载时,残余应力与工作应力将互相叠加,互相影响,对结构极限强度有一定的影响,其中同位式对接形式的影响相比交错式对接而言影响更大。因此,在“一刀齐”合拢方式日趋主流的今天,研究船体结构极限强度时,考虑焊接残余应力的影响是非常必要的。

[1]黄洁琼,薛鸿祥,唐文勇,等.不同对接焊缝布置下舰体结构的疲劳强度和极限承载分析[J].舰船科学技术,2008(1):62-66.

Huang Jieqiong,Xue Hongxiang,Tang Wenyong,et al.Fatigue and ultimate strength analysis of naval structures with different butt-welding lines distribution[J].Ship Science and Technology,2008(1):62-66.(in Chinese)

[2]孙文婷,万正权.对接焊残余应力的有限元分析[J].船舶力学,2007,11(1):94-101.

Sun Wenting,Wan Zhengquan.Finite element analysis of butt-welding residual stresses[J].Journal of Ship Mechanics,2007,11(1):94-101.(in Chinese)

[3]张喜梅,张世联,胡铁牛.T型材角接焊的变形和残余应力分析[J].舰船科学技术,2008(3):72-77.

Zhang Ximei,Zhang Shilian,Hu Tieniu.Analysis of the deformation and residual stress of T-joint fillt weld[J].Ship Science and Technology,2008(3):72-77.(in Chinese)

[4]李良碧,潘广善,万正权,等.高强钢锥柱结合壳焊接残余应力的数值模拟和试验研究[J].船舶力学,2010,14(10):1143-1150.

Li Liangbi,Pan Guangshan,Wan Zhengquan,et al.Numerical simulation and experiments study of welding residual stress of the cone-cylinder pressure hull of high tensile strength steel[J].Journal of Ship Mechanics,2010,14(10):1143-1150.(in Chinese)

[5]潘广善,王自力,李良碧,万正权.高强钢焊接结构残余热应力的有限元分析[J].船舶工程,2011(3):79-83.

Pan Guangshan,Wang Zili,Li Liangbi,Wan Zhengquan.Numerical method of welding residual stress of the weld structure of high tensile steel[J].Ship Engineering,2011(3):79-83.(in Chinese)

[6]陈 楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

Chen Chu.Numerical analysis in the application of the welding[M].Shanghai:Shanghai Jiao Tong University Press,1985.

[7]拉达伊.焊接热效应温度场残余应力变形[M].熊第京,译.北京:机械工业出版社,1997.

Dieter Radaj.Welding residual stress deformation heating temperature field[M].Xiong Dijing,transl.Beijing:Mechanical Industry Press,1997.

[8]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

Wang Xinming.ANSYS numerical analysis of engineering structures[M].Beijing:People’s Traffic Press,2007.

[9]倪红芳,凌 祥,涂善东.多道焊三维残余应力场有限元模拟[J].机械强度,2004,26(2):218-222.

Ni Hongfang,Lin Xiang,Tu Shandong.Multi-channel welding residual stress field of 3 d finite element simulation[J].Mechanical Strength,2004,26(2):218-222.(in Chinese)

[10]潘红良,李培宁,李 炜.焊接残余应力测试方法的研究[J].压力容器,1991(3):36-39.

Pan Hongliang,Li Peining,Li Wei.Study of welding residual stress test method[J].Pressure Vessel Technology,1991(3):36-39.(in Chinese)

[11]罗瑞锋,唐文勇,宋友良.船体总段对接焊缝结构疲劳寿命分析评估[J].舰船科学技术,2009(6):27-30.

Luo Ruifeng,Tang Wenyong,Song Youliang.Longitudinal section of the butt weld structure fatigue life analysis evaluation[J].Ship Science and Technology,2009(6):27-30.(in Chinese)

Effect of welding residual stress under different welding procedures on ultimate strength of typical longitudinal

LI Yong-zheng1,2,YUE Ya-lin1,WEI Peng-yu1,ZENG Qing-bo1

(1 China Ship Scientific Research Center,Wuxi 214082,China;2 School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

With the development of modular technology and welding procedure,the fold way of ship block has gradually changed from the ‘step joint’ to the ‘in-plane welded connection’.In this paper,the coupling between the welding temperature field and stress field are simulated,and the distributions of the residual stress are obtained under different welding techniques.The results of the residual stress apply to the typical longitudinal to derive the ultimate strength.By analyzing the simulated results and the experiments,the distributions of residual stress are very different under different welding techniques,and the structural ultimate strength is affected.The result provides the reliable basis for follow-up study.

in-plane welded connection;welding process;welding residual stress;numerical simulation;ultimate strength

U661.43

A

10.3969/j.issn.1007-7294.2014.04.012

1007-7294(2014)04-0441-07

2013-12-26

江苏省船舶先进设计制造技术重点实验室开放研究基金(CJ1202);江苏省绿色船舶技术重点实验室资助

李永正(1980-),男,中国船舶科学研究中心博士生,江苏科技大学讲师,E-mail:justyzli@163.com;

岳亚霖(1964-),男,中国船舶科学研究中心研究员。