商用车方向盘材料与工艺的发展趋势

孙锐 袁学虎 周天平 杨丹 陶俊

(1.湖北双鸥汽车饰件有限公司;2.东风商用车技术中心工艺研究所)

方向盘作为汽车内饰件中重要的功能件和装饰件,其质量和造型风格,影响着驾乘人员的被动安全、情绪与感受。因此各零部件制造商正不断采用新材料、工艺及工装来提高方向盘的功能性和装饰性。国内最初的方向盘骨架采用钢结构普通焊接成型,骨架外包覆塑料层采用酚醛树脂模压而成;现在市场上随处可见镁合金骨架外包覆具有生物相容性软质自结皮的方向盘。文章对方向盘包覆层和骨架的材料与工艺的发展进行了介绍,指出其今后的发展趋势。

1 方向盘塑料包覆层的发展历程

1.1 注射成型硬质方向盘

注射成型硬质方向盘可分为酚醛树脂模压成型和聚丙烯(PP)注射成型。

1)酚醛树脂模压成型。第1 代硬质方向盘骨架材料采用冷拔钢焊接,骨架包覆塑料采用酚醛树脂,成型工艺采用模压成型。该工艺的热固性塑料包覆层方向盘缺陷为:产品外观无纹理装饰,在冷热交变或低温环境下受力会开裂,产品成型效率低下,边角料不可回收。

2)未增韧PP 材料注射成型。骨架材料没有变化,包覆材料采用PP 或混掺部分聚乙烯(PE),成型工艺采用注射成型,成型工装使用普通塑料注射机。PP 成型方向盘的缺陷为:由于PP/PE 未加增韧改性,在冷热交变或低温环境下受力仍会开裂。

3)橡胶增韧改性PP 注射成型。包覆层材料采用橡胶类弹性体(SBS,EPDM)等增韧PP,此材料和工艺目前仍应用于生产硬质方向盘,方向盘外网局部采用ABS 材料注射后进行水转印表面处理,以增加产品外观美感。橡胶增韧改性PP 的质量指标,如表1 所示。改性PP 成型的硬质方向盘的优点为:塑料对骨架包覆紧密;产品耐磨,花纹不易磨损;材料可回收使用,成型效率高。

表1 橡胶增韧改性PP 理化性能

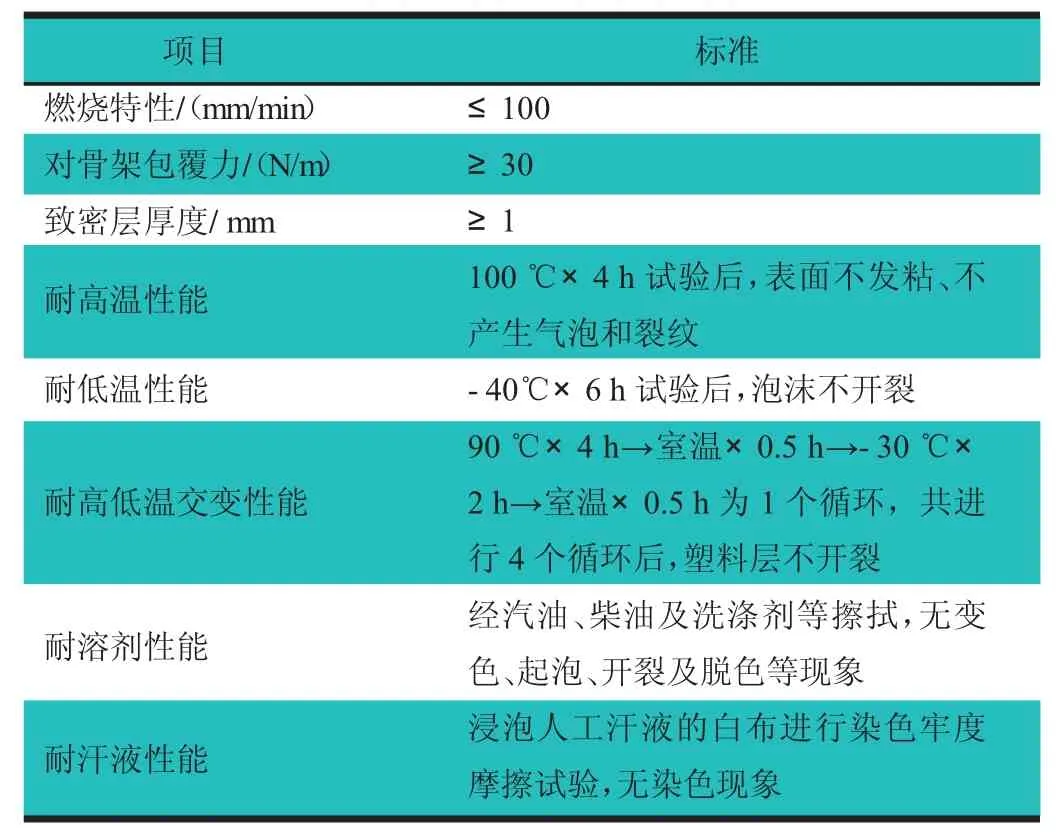

硬质方向盘针对包覆层塑料理化性能要求,如表2所示。硬质方向盘的不足之处为:手感僵硬;外观缺陷不能通过产品表面的装饰花纹掩盖,易造成产品报废。

表2 硬质方向盘塑料包覆层性能指标

1.2 发泡软质自结皮方向盘

1.2.1 使用氟利昂(F11)作为发泡剂

20 世纪90年代初,国内聚氨酯工业得到较快发展,国外先进的聚氨酯成型机械大量进入,使自结皮方向盘能够迅速取代硬质方向盘成为主流。

氟利昂(F11)成为首选的物理发泡剂的优势为:沸点在23.8 ℃,常温下为液体,粘度比水低,在与聚醚多元醇混溶时易操作;残留在泡沫孔内的F11 对聚氨酯材料溶解甚微,不影响泡沫体结构及性能;不耗费异氰酸酯;不燃、无毒;成本低廉;聚氨酯结皮层厚度大,外观无气泡及针孔。

聚氨酯材料组成的基本配方为:高活性聚醚多元醇、泡沫稳定剂、氨类催化剂、交联剂及F11 等配制成组合料作为一组分,改性多异氰酸酯(改性MDI)作为另一组分,二者通过高压碰撞反应形成聚氨酯泡沫。

软质方向盘的成型工装,如图1 和图2 所示。采用2组分高压发泡机(最好设备自带色浆机,可以制作不同色彩的产品),发泡模具采用钢制或树脂发泡模具,模具必须在料流末端开有数个1~2 mm 的排气孔。采用聚氨酯自结皮泡沫成型工艺,原材料温度:23~25 ℃;聚醚多元醇与改性MDI 的混合比例:100∶40~45;高压浇注压力:12~16 MPa;发泡模具温度:45~55 ℃。

自结皮泡沫采用物理发泡剂的化学反应体系较为简单,一般发生2 种交联反应[1]:

自结皮聚氨酯泡沫的外皮与芯层在一次成型过程中同时制得,也就是表皮与芯层都由相同的材料制成。由多元醇组分与改性MDI 组分组成的反应混合物,因为反应放热使加入的F11 发泡剂汽化形成泡孔。泡孔中充满F11 蒸气,若碰上低温的模具壁,因热量被排出,而使F11 蒸气溶于聚氨酯中,泡孔发生破裂,高温的芯层物料便被压成致密层表皮,从而形成结实的自结皮。

通过采用氟利昂发泡形成的自结皮聚氨酯泡沫的基本物理性能,如表3 所示。

表3 软质自结皮泡沫物理力学性能

1.2.2 使用氟利昂(F141b)作为发泡剂

为了避免氟氯碳化物对地球臭氧层继续造成恶化及损害,国内各聚氨酯材料供应商采用过渡性发泡剂F141b 来替代F11。F141b 与F11 沸点相近,对泡沫的物理性能无影响。各方向盘制造商对高压发泡机进行适当改造,通过增加一套F141b 自动计量并与多元醇混合的辅助装置,便可满足正常工艺条件。2 种物理发泡剂的物理性能对比,如表4 所示[2]。

表4 F11 与F141b 的物理性能对比

采用F141b 的组合料质量标准,如表5 所示。

表5 采用F141b 发泡的组合料质量标准

采用F141b 发泡制造方向盘的缺点为:对臭氧层仍有破坏(分子中仍含有氯元素),有可燃的危险;添加量大,每100 kg 聚醚多元醇约添加13~15 kg 的F141b;泡沫体积质量较大,聚氨酯材料耗用多。

1.2.3 全水无氟利昂发泡

F141b 在聚氨酯软泡中是理想的过渡物理发泡剂,但ODP 和GWP 不为0,对此,国内汽车零部件行业于2004年前从使用F141b 直接改为使用全水发泡,杜绝使用ODP 不为0 的发泡剂。

无氟全水聚醚多元醇组合料基本配方为:聚醚多元醇所含单官能团一元醇在0.06 mg/g 以下,水、胺类催化剂、泡沫稳定剂及交联剂等混合配制成一组分;改性MDI 作为另一组分,二者在高压碰撞下反应形成聚氨酯泡沫。

发泡剂的改变不影响过去使用的工装和骨架。骨架材料除了钢制焊接成型外,逐渐出现铝合金压铸骨架及镁合金骨架。方向盘成型时采用水性脱模剂及水性模内漆,用于减少聚氨酯泡沫气味和VOC。

全水自结皮组合料材料技术指标,如表6 所示。

表6 无氟全水发泡自结皮聚氨酯原料技术指标

使用样块模具,按方向盘加工的工艺条件及泡沫体积质量进行模塑样块,对样块进行理化性能测试。全水发泡形成的泡沫力学性能,如表7 和表8 所示。

表7 全水发泡形成的泡沫芯层力学性能

表8 全水发泡形成的泡沫结皮层力学性能

在使用水作为发泡剂时,方向盘聚氨酯包覆层为保证符合外观和颜色的标准,在模腔内预先喷涂了1 层水基模内漆,漆膜厚度在25 μm 以上,漆膜必须与泡沫层粘接牢固、耐光、耐磨、耐溶剂、无气味及雾翳,预先喷涂的模内漆理化性能,如表9 所示。

表9 全水发泡方向盘模内漆理化性能要求

2 方向盘塑料包覆层的发展趋势

1)发泡工艺。现在国内各方向盘制造商普遍采用全水发泡工艺,但个别制造商还在使用F141b 作为发泡剂。虽然物理发泡剂组合料比全水发泡材料工艺宽容度大,产品报废率小,泡沫结皮层厚,但不符合环保要求,而且物理发泡剂组合料生产的泡沫层体积质量偏高20%以上,与降低成本及汽车轻量化的趋势相违背。

2)聚氨酯材料。为更好地降低体积质量,只有提高基层聚醚多元醇的活性。目前市场采用的高活性聚醚多元醇的伯羟基体积分数在65%左右,将其改进到一元醇含量在0.05 mg/g 以下,伯羟基体积分数在70%以上,可以增加发泡剂用量,从而降低泡沫体积质量,提高发泡体的脱模时间。

3)脱模剂。由采用水性无味脱模剂到采用在模腔内部喷涂永久性PTFE 涂层,替代每次人工喷涂脱模剂,永久性涂层的寿命约在2×104模,可提高作业效率和减少材料消耗。

4)模内漆。在使用高活性聚醚多元醇材料后,如果方向盘泡沫体表面没有影响外观的气孔等缺陷,就可以取消模内漆。

5)催化剂。采用反应性大分子胺类和反应性泡沫稳定剂,使助剂与聚氨酯发生化学反应,将助剂固化在泡沫体内,降低泡沫体散发的气味、雾翳及VOC。

3 方向盘骨架的发展

方向盘骨架最开始采用钢质材料冲压焊接而成,随着轻合金压铸技术的普遍推广,铝合金压铸骨架在方向盘骨架中得到广泛应用。我国是镁资源大国,镁合金压铸骨架被大量应用,常用骨架压铸的镁合金如AM50A,AM60B 等,其体积质量为1.8×103kg/m3,而压铸铝合金的体积质量为2.8×103kg/m3,镁合金骨架以其力学性能卓越、压铸工艺简单易控、效率高、原料价格较低及产品尺寸稳定,目前占据了一半的国内市场。

尽管镁合金材质的骨架在现在和将来一直会占据重要市场,但是金属加工的高温(镁合金压铸温度650~700 ℃,相对塑料加工)造成高能耗,镁合金压铸的边角余料不能简单在线回收使用,为保证产品的质量,必须对回收料进行除脱模剂及除氧化皮的洁净处理后才可回收使用。为此出现了增强工程塑料注射成型的骨架,它采用玻纤和碳纤维增强的工程塑料进行注射成型,从而使整个方向盘成为全塑零部件。然而塑料骨架需要解决骨架的刚度、强度、轮毂与转向机轴耐磨的匹配性及受力蠕变性等才能真正走向市场。

4 结论

从国产商用车方向盘塑料包覆层材料工艺的发展可以看出,未来的塑料包覆层正在向着无气味、无雾翳及低VOC 的方向发展,以满足驾乘人员对自身安全、环保与舒适性的要求。

1)塑料包覆层向着体积质量更低、结皮层更厚、配方更优化、不使用脱模剂和模内漆、泡沫体中无残留无迁移的低分子物、生产效率更高及成本更低的方向发展;

2)包覆层长期与驾乘人员手部皮肤接触,必须满足生物相容性,避免引起皮肤遭受刺激而过敏,泡沫体一定要满足GB/T 16886.10 及GB/T 16886.11 要求;

3)方向盘骨架向着轻量化、高性能及易回收的方向发展,并在高应力下能缓冲变形,为驾驶人员提供有效的瞬时保护。