低温下LNG储罐混凝土外罐的静力性能分析

翟希梅,高 嵩,范 峰

(哈尔滨工业大学土木工程学院,150090哈尔滨)

低温下LNG储罐混凝土外罐的静力性能分析

翟希梅,高 嵩,范 峰

(哈尔滨工业大学土木工程学院,150090哈尔滨)

以160 000 m3液化天然气LNG储罐混凝土外罐为研究对象,借助ANSYS有限元,针对LNG低温液体发生泄漏时,在低温作用下的受力与变形性能展开模拟研究,获得了稳态对流换热条件下的温度场及其温度应力分布.采用热-固耦合分析方法,将低温液体作用下的混凝土外罐罐壁处的温度应力与其他静力荷载作用下的内力进行了不同工况下的内力组合,确定了结构的最不利内力包络图,并以此为依据对LNG储罐混凝土外罐罐壁进行了预应力钢筋的配筋计算与布置.研究结果表明:低温液体下产生的温度应力使LNG储罐混凝土外罐发生整体向内收缩变形的趋势;罐内液体压力对结构内力及变形起主导作用;满液位泄露时LNG储罐混凝土外罐的薄弱部位位于距底板约10 m高度处.

LNG储罐;温度场;泄露;低温;有限元分析

液化天然气LNG(liquefied natural gas)储罐一旦发生低温液体泄漏,将带来巨大的财产损失及环境危害,因此,针对内罐发生泄漏情况下,低温液体对LNG储罐混凝土外罐受力与变形性能的的研究具有实际工程意义.

目前,国内、外对于低温下LNG预应力储罐的研究尚处于起步阶段.苏娟等[1]对在泄漏工况下LNG预应力混凝土储罐的温度场进行了瞬态分析,得出了低温作用下,承台、罐顶与罐壁连接区域会产生较大负弯矩和轴力,提出了通过配置预应力钢筋、增大该处截面面积等方法以增大刚度和在结构底部设置热保护角的解决措施,但采用的是二维模型;张云峰等[2]采用附加质量法对内罐泄漏条件下的LNG储罐外罐进行了模态分析;王伟玲[3]将常温荷载作用下50 000 m3预应力混凝土储罐的力学性能和超低温作用下结构的力学性能,在不同工况下进行了比较分析,但其有限元模型将底板和桩全部简化,将混凝土外罐按固定约束进行简化.另外,上述文献中均未考虑环梁和扶壁柱对结构的受力影响.

本文以160 000 m3LNG储罐混凝土外罐为研究对象,考虑内罐中低温液体泄漏情况下,LNG液体(-162℃)直接接触混凝土外罐,将对预应力混凝土外罐产生内力及变形的影响,主要研究内容包括:1)LNG混凝土外罐精细化有限元模型的建立;2)获得低温下混凝土外罐的温度场分布;3)确定罐壁厚度方向上随温度变化的材料本构关系,并进行不同工况组合下的结构内力分析;4)罐壁预应力钢筋的布置.

1 有限元模型的建立

1.1 工程概况

本文以160 000 m3LNG储罐工程为研究对象,该储罐属于地上式全容罐,要求在-162℃的低温条件下储存LNG液体,并能承受23 000 Pa气压.储罐内直径82 m,外直径83.6 m,壁厚800 mm,内壁高度38.55 m,穹顶半径41 m,矢高10.98 m,穹顶厚度600 mm,底板厚度900 mm,半径44 m,基础为桩基础.环梁截面厚度1.05 m.沿罐壁每隔90°设置扶壁柱,扶壁柱截面尺寸4.4 m ×1.4 m,LNG储罐混凝土外罐剖面见图1.

图1 LNG储罐混凝土外罐结构剖面

储罐结构采用C40混凝土,钢筋布置采用普通钢筋与后张法有粘结预应力钢筋结合的形式.预应力筋采用270级钢绞线,强度1 860 N/mm2,直径15.2 mm,非预应力钢筋采用HRB400级普通钢筋.

1.2 混凝土外罐模型的建立

由于LNG罐壁混凝土外罐的高度及直径尺寸较大,厚度方向尺寸相对较小(0.8 m),因此本文选用壳单元进行分析,采用shell131作为热分析单元,shell181作为对应的结构分析单元.综合计算速度和精度,选取网格划分大小为竖向61段(每段为0.63 m),环向75段(每段为0.87 m),罐底和罐顶径向60段(每段为0.69 m),采用四边形划分方式.厚度方向上均分为八层.

按照桩基础的实际位置,在底部桩位处施加了固定约束.由于静力作用下储罐结构和荷载具有对称性,为减少计算量及运算时间,本文取外罐的1/4进行建模,沿罐壁高度采用对称处理,以消除切向位移,有限元模型见图2.

图2 LNG储罐有限元模型

1.3 LNG罐壁厚度

为考虑环向非预应力钢筋以及预应力孔道对混凝土储罐受力的影响,本文根据混凝土与钢筋变形协调原则,将实际罐壁截面进行等效换算:

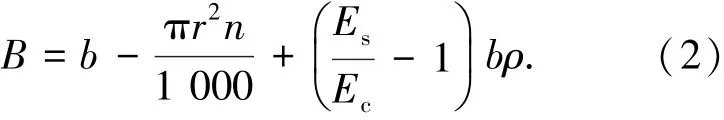

换算后的混凝土外罐壁厚为

式中:B为换算后的混凝土储罐壁厚;h为混凝土外罐高度;b为换算前混凝土储罐的壁厚,为800 mm;ρ为环向非预应力钢筋配筋率;Es为非预应力钢筋弹性模量,取2.0×105MPa;Ec为混凝土的弹性模量,取3.25×104MPa;n为沿竖向1 m内平均的预应力预留孔洞个数;r为预应力钢筋预留孔洞半径,取100 mm.

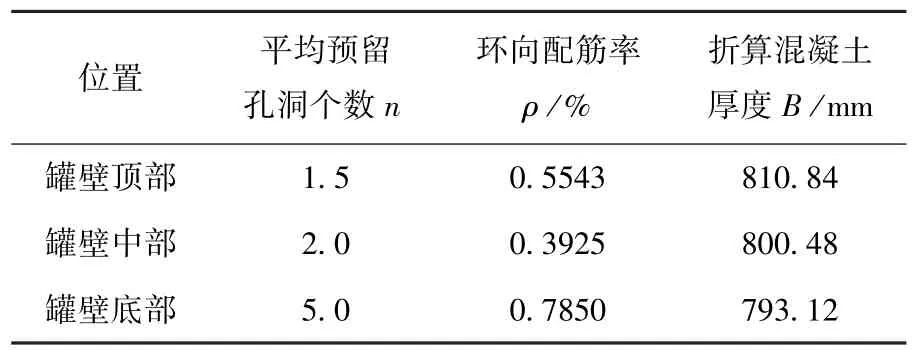

由于沿罐壁高度方向,环向非预应力钢筋的配筋率及预应力钢筋的孔道数量不同,大致分为罐壁顶部、罐壁中部和罐壁底部3种情况,换算后的混凝土罐壁厚度见表1.

表1 混凝土罐壁厚度

表1结果显示,非预应力钢筋及孔道对LNG罐壁厚度影响很小,折算后的厚度变化范围在1.2%以内,因此,可忽略不计两者的影响,有限元建模时仍取罐壁厚度800 mm.

2 获得温度场

本文中设定直接与储罐内壁接触的液体温度为-162℃,室外空气温度为40℃,忽略混凝土储罐与钢制内罐间保温层作用和由于换热引起的液体温度变化,即液体温度处于稳定状态,恒为-162℃,因此,有限元分析时,外罐内壁的环境温度设置为-162℃,储罐外壁的环境温度设置为40℃.

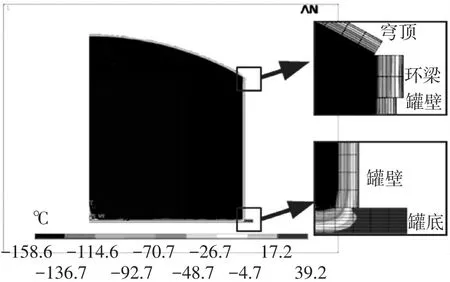

本文边界条件为对流换热,空气对混凝土的对流换热系数取32.55 W/(m2·K)[4],LNG对混凝土的对流换热系数取150 W/(m2·K)[5],C40混凝土的导热系数取1.74 W/(m·K).有限元获得的温度场结果见图3.

图3 结构温度场分布

图3表明,由罐内低温液体引起的结构温度变化,在罐壁、环梁、壁柱及底板厚度方向呈均匀、线性变化规律.但因底板外边缘上、下两面均接触空气,因此在厚度方向上未发生变化.

3 低温下结构的非线性分析

3.1 混凝土的本构关系

低温作用下混凝土的应力-应变本构关系将发生变化,本文采用不带下降段的多线性等向强化模型来定义[6-8],即GB50010《混凝土结构设计规范》[9]建议的公式,上升段为二次抛物线,之后为一水平直线段,有限元计算时,取混凝土轴心抗压强度平均值fcm.

3.2 随温度变化的材料参数的确定

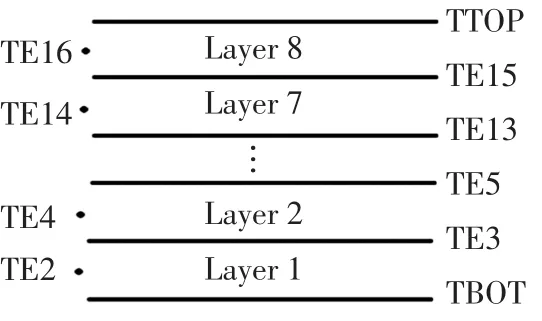

壳单元层结构示意见图4,本文采用的8层壳单元可提取17个位置的温度值,以壳单元每层中心位置处的温度值来表示整个层的温度.例如: layer 1层的温度值均视为TE2处的温度值.

图4 8层壳单元层结构示意

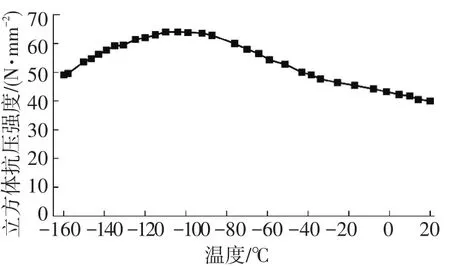

混凝土各项参数指标随温度和相对湿度变化很大,相对湿度50%下混凝土立方体抗压强度标准值和线膨胀系数随温度变化曲线见图5、6[10-12].

图5 立方体抗压强度标准值随温度变化曲线

图6 混凝土线膨胀系数随温度变化曲线

将图5、6数据代入文献[9]建议的本构关系表达式中,分别得到罐壁处、环梁及扶壁柱处的混凝土本构关系曲线,见图7,图中各温度点取值位置为壳单元分层后各层中心点处的温度值.

图7 不同温度下混凝土本构关系曲线

3.3 温度应力作用下外罐的有限元分析

获得结构温度场后,首先将有限元模型的shell131热单元转化为结构分析单元shell181,并读取热分析结果中的∗.rth文件,以获得单元温度载荷(温度应力).

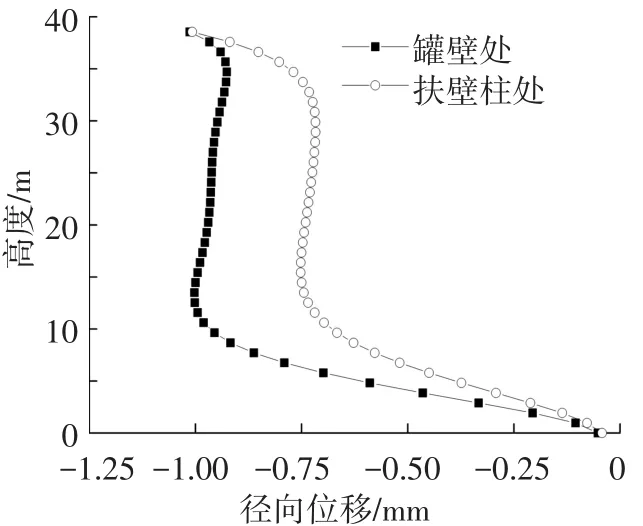

温度应力作用下,预应力LNG储罐混凝土外罐的变形图、位移云图和径向位移见图8~10,图中正值表示径向位移向罐外方向,负值为向罐内方向.由图8~10可知,低温液体泄露后,在温度应力作用下,罐壁整体向罐内方向,穹顶向下方向产生位移.由于罐底部底板对罐壁约束作用较强,此处径向位移较小;随着高度的增大,外壁罐壁及扶壁柱处的径向位移随之增大;罐壁处,10~35 m范围内径向位移数值基本相同;扶壁柱处的径向位移始终小于罐壁处位移,并在顶部两者达到各自径向位移的最大值,均为-1.01 mm.总体而言,环梁处位移较大,这是由于环梁沿厚度方向尺寸较罐壁大,其内外壁温差明显,从而产生了较大的变形.而扶壁柱虽然厚度方向尺寸大,所产生的温度应力大,但其刚度大的特性起主导因素,因此变形相对罐壁较小.

图8 温度应力作用下的变形图

图9 温度应力作用下的总位移云图

图10 温度应力作用下的径向位移

温度应力作用下,预应力LNG储罐混凝土外罐罐壁的环向应力见图11.罐壁外表面在整个高度方向上均受压,底部压应力较小,中部压应力稳定在-2.30 MPa左右,罐壁顶部压应力最大,为-2.73 MPa.罐壁内表面应力曲线变化趋势与外表面相近,但环向应力除在罐顶部为压应力外,其他位置皆为受拉状态.罐顶最大压应力值为-0.52 MPa,最大拉应力出现在距罐底0.96 m处,为1.21 MPa.

图11 温度应力作用下的环向应力

3.4 荷载组合作用下外罐的有限元分析

顶部压力:在穹顶处存在均布竖向荷载,荷载值为1 200 N/m2;

罐内气压:在罐内存在作用于罐壁(包括穹顶和罐壁),气压均匀,设计值为23 000 Pa;

罐内液压:液体密度ρ=480 kg/m3,满液泄漏液位为33.4 m.本文考虑了5种典型荷载工况的组合:

工况1:重力作用

工况2:重力+顶部荷载

工况3:重力+顶部荷载+液压(满液状态)

工况4:重力+顶部荷载+液压(满液状态)+气压

工况5:重力+顶部荷载+液压(满液状态)+气压+温度应力

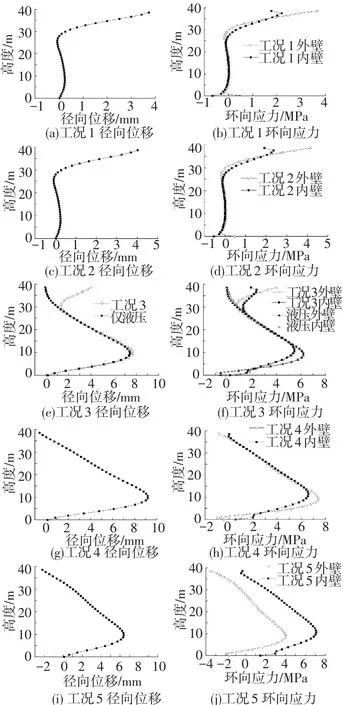

各工况下罐壁的径向位移和罐壁内外两侧(外壁及内壁)的环向应力见图12,由于罐壁内外两侧的径向位移相等,因此图12中给出的各工况下径向位移皆为罐壁外侧处(外壁)结果.

由图12(a)、(b)、(c)、(d)可知,工况1、2的径向位移与内外壁环向应力基本相同.作用于穹顶部的均布荷载相对结构自重很小,使径向位移及环向拉应力增大,最大径向位移及罐顶最大拉应力的增量仅占自重与顶部荷载共同作用下(即工况2)效应的6.7%(径向位移)及6.8%(环向拉应力).因此,顶部荷载对罐壁的变形和径向位移的影响并不大.

由于液压的存在,工况3的径向位移与环向应力曲线形状,与工况2发生了明显改变.由图12(e)可知,高度30 m以下的径向位移曲线与仅在液压作用时结果基本相同,说明变形主要由液压导致;33.4 m到罐顶处(38.55 m)由于不存在液体,因此径向位移逐渐增大,变形主要由穹顶的自重和顶部荷载控制.图12(f)中内、外壁环向应力变化趋势与图12(e)位移具有相似的结论.

图12 各工况下的径向位移及环向应力

由图12(g)可知,与工况3相比,工况4由于罐内气压的存在,罐壁顶部附近(30 m)径向位移不再随高度增加而逐渐增大,而是一直均匀减小,这是由于罐内气压也同时作用于穹顶内壁,使穹顶产生向上位移,导致与其连接的罐壁顶部径向位移向内回缩所致.

图12(h)显示,内、外壁应力变化趋势为沿储罐高度方向,先增大后减小,罐壁基本处于受拉状态.与工况3相比,外壁最大拉应力增大19%,内壁最大拉应力增大21%.由此可见,由于气压的存在导致罐壁径向位移与环向应力曲线形状及数值发生较大变化,气压对LNG储罐的作用不可忽略.

由图12(i)可知,与工况4相比,考虑温度应力影响后,位移变化趋势基本没变,但整体发生了内缩,最大径向位移减小了2.77 mm,这是由于泄露的低温液体接触LNG储罐混凝土外罐,致使混凝土储罐内外壁温差极大,产生的温度应力,导致了外罐壁的整体内缩.由图12(j)可知,储罐外壁底部2 m范围内受压,然后转变为随高度增长而逐渐增加的拉应力,在8.7 m处达到最大环向拉应力(4.03 MPa),之后拉应力逐渐减小;内壁应力分布曲线形状与外壁类似,在10.6 m处出现最大拉应力7.08 MPa;与工况4相比,温度应力导致了外壁最大环向拉应力减小和内壁拉应力的增大.

通过对上述5种工况下的LNG结构内力与位移对比可看出,液压相对于其他4种作用(自重、顶部压力、气压、温度),对径向位移与环向应力的曲线形状起主导作用;满液位泄露情况下,最大拉应力发生在10 m左右位置处;温度应力的存在导致外壁环向拉应力减小而内壁拉应力增大.

4 预应力钢筋的计算

设计中通过预应力钢筋的配置来避免罐壁内出现拉应力.文中LNG储罐设置有4个扶壁柱,供预应力筋后张锚固用.采用180℃两端张拉方式,相互在扶壁柱上交叉搭接,张拉端上下错开,有利于罐壁均匀受力.

由于混凝土收缩徐变产生的预应力损失σl5与预应力钢筋和非预应力钢筋的配筋率有关,因此本文采用了对单位高度上预应力钢筋配筋量试算的方法:

泄露液体作用下的LNG储罐混凝土外罐罐壁可简化为预应力(后张法施工)混凝土轴心受拉构件.首先假定预应力钢筋竖向间距为s,并计算σl5,由此,完成所有预应力损失后,单位高度范围内外罐罐壁的混凝土有效预压应力σpc为

式中:σcon为张拉控制应力,取预应力钢筋极限强度标准值的75%,为1 395 MPa;σl为除σl5外的总的预应力损失值;σmax为每浇筑段的最大环向应力;Ap为单位高度范围内预应力钢筋面积;As为单位高度范围内非预应力钢筋面积;An单位高度范围内混凝土净截面面积.

通过判断σmax与σpc的大小关系来确定预应力钢筋布置是否合适,若满足σpc≥σmax,即说明假定的预应力钢筋间距s合理,不然,则需重新假定预应力钢筋间距s.

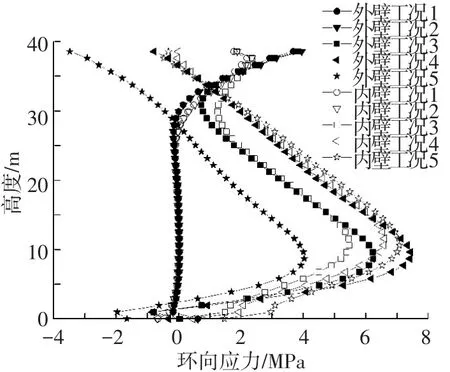

根据本文获得的不同工况下LNG混凝土外罐有限元的计算结果,可得5种工况下的内、外壁环向应力图,见图13.罐底至33 m左右,工况4在罐底至12 m高度范围内的外壁环向拉应力和工况5在12 m至33 m高度范围内的内壁环向拉应力较其他情况大,曲线各点是计算预应力钢筋的控制点,内力包络曲线在约10 m高度处达到环向拉应力最大值;33 m至罐顶位置,工况3内壁(标高33.7~36.6 m)和工况2外壁(36.6~38.55 m)处的环向拉应力曲线为包络图.

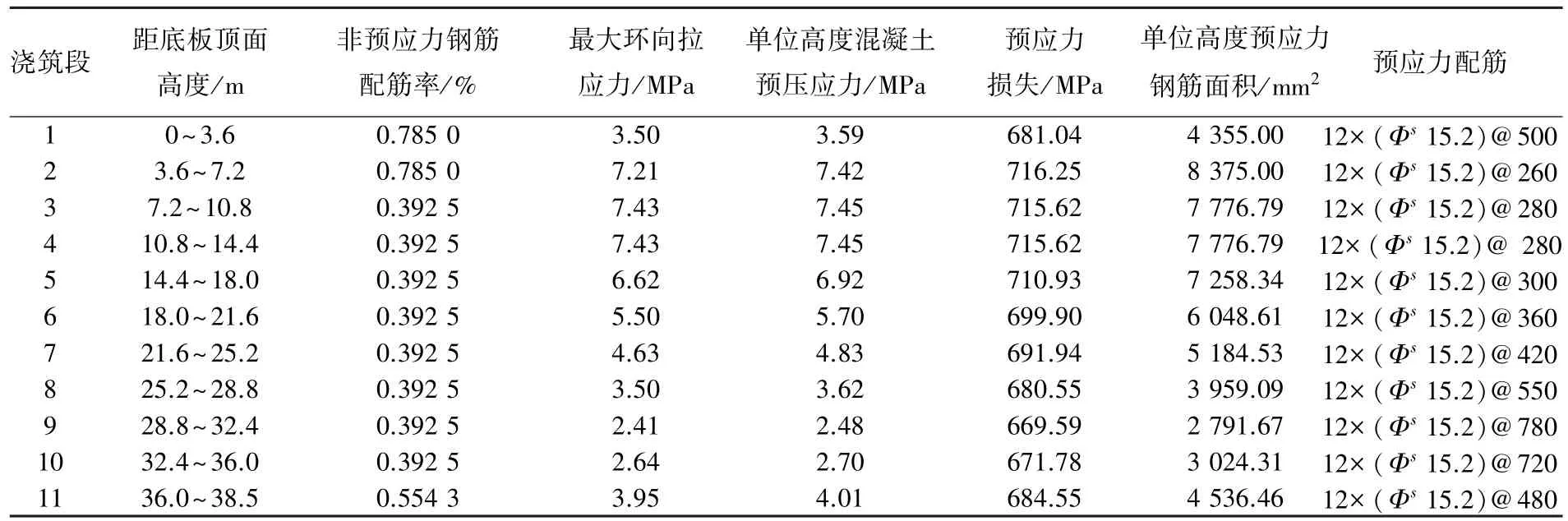

根据图13提供的环向拉应力包络图各点拉应力值,计算出的各浇筑施工段的预应力钢筋用量及布置见表2.

由表2可知,由于第三、第四浇筑段单位高度上罐壁的环向拉力最大,因此配筋量最大.随高度的上升,预应力配筋量随环向拉力的减小而减少,直到第十、十一浇筑段,环向拉力又有增大的趋势,从而导致预应力配筋量亦随之提高.

图13 不同工况组合下的环向应力

表2 预应力钢筋配置表

5 结 论

1)建立了160 000 m3LNG储罐混凝土外罐的精细化有限元模型,通过合理的单元选择及划分、边界条件设置与材料本构关系选取,可实现LNG结构在低温作用下的热-固耦合分析.

2)由内罐低温LNG液体泄露引起的混凝土外罐结构的温度场变化,在混凝土罐壁、环梁、壁柱及底板厚度方向呈均匀、线性变化规律,且温度应力使混凝土外罐整体产生向内收缩变形的趋势.

3)作用于穹顶位置处的顶部荷载对结构的变形及罐壁环向应力影响很小,可忽略不计;液压相对于其他4种作用(自重、顶部荷载、气压、温度)对LNG外罐的内力及变形起主导作用.

4)满液位泄露情况下,最大拉应力发生在10 m左右位置处;温度应力的存在导致LNG混凝土罐壁外表面环向拉应力减小,而内表面的环向拉应力增大.

[1]苏娟,周美珍,魏会东.泄漏工况下大型LNG预应力混凝土储罐低温分析[J].低温工程,2010,4:47-52.

[2]张云峰,张彬,岳文彤.内罐泄漏条件下LNG混凝土储罐预应力外墙模态分析[J].大庆石油学院学报,2008,32(6):86-89.

[3]王伟玲.大型LNG预应力储罐静力荷载下受力性能研究[D].大庆:大庆石油学院,2009:4-6.

[4]刘文燕,黄鼎业,华毅杰.混凝土表面对流换热系数测试方法探讨[J].四川建筑科学研究,2004,34(4):87-89.

[5]严平,曹伟武,钱尚源,等.新型LNG加热气化装置的结构设计及试验研究[J].天然气工业,2011,31(6):98-102.

[6]江见鲸.钢筋混凝土结构非线性有限元分析[M].西安:陕西科学技术出版社,1998:122-135.

[7]吕西林,金国芳.钢筋混凝土结构非线性有限元理论与应用[M].上海:同济大学出版社,1997:149-156.

[8]李围,叶裕明,刘春山,等.ANSYS土木工程应用实例[M].2版.北京:中国水利水电出版社,2007:88-99.

[9]GB50010混凝土结构设计规范[S].北京:中华人民共和国住房和城乡建设部,2002.

[10]JEON S J,PARK E S.Toward a design of larger aboveground LNG tank[J].LNG Journal,2005,15(12):44.

[11]EVERT M.LNG storage enclosed in prestressed concrete safety walls[J].The Oil and Gas Journal,1979,5:117-120.

[12]BEBERLY L.LNG storage tanks:concrete in an ultracold environment[J].Concrete Construction,1983,28(6):465-466.

(编辑 赵丽莹)

Mechanical behavioral of LNG outer concrete tank under low temperature

ZHAI Ximei,GAO Song,FAN Feng

(School of Civil Engineering,Harbin Institute of Technology,150090 Harbin,China)

To offer the distribution of the temperature field and thermal stress for steady state convective heat transfer condition of LNG tanks on leakage occasion,the behaviors of a 1 600 000 m3LNG outer concrete tank are studied by ANSYS.Via thermal-structure coupling analysis,cases combinations between the thermal stress on LNG outer concrete tank wall and different static forces are calculated.The most adverse envelope diagram under static load is obtained,and then the configuration of circumferential pre-stressed reinforcement is proposed.The numerical results show that the temperature stress makes the LNG outer concrete tank a shrinkage deformation tendency;the liquid pressure is the dominating influence factor on deformation and internal forces of the outer tank structure;the weakest part is located at about 10m from the bottom.

LNG containment tank;temperature field;leakage;low temperature;finite element analysis

TU378.7

A

0367-6234(2014)04-0007-06

2013-02-17.

科技部十一五支撑项目(2006BAJ01B04).

翟希梅(1971—),女,教授,博士生导师;范 峰(1971—),男,教授,博士生导师.

高 嵩,gaosong66@gmail.com.