基于Fluent软件的新型柱塞气举流场的数值模拟

段进贤,李颖川,钟海全 (油气藏地质及开发工程国家重点实验室 (西南石油大学)

(西南石油大学石油与天然气工程学院,四川成都610500)

新型柱塞是由外径略小于油管内径的下端带锥面的空心圆柱筒以及圆钢球构成的一种组合器件[1]。在采油及排液采气过程中作为一种固体的密封界面,举升时将举升气体和被举升液体分开,显著地减少了气体的滑脱及液体的回落。而且该新型柱塞由于其新颖的结构使得在柱塞下落过程中比常规柱塞所受阻力更小,速度更快,大大缩短了油气井的关井时间甚至不关井生产,从而提高了油气井的生产效率[2,3]。但由于柱塞外壁与油管内壁之间存在一定的间隙,故在其举升过程中有部分气体的窜流,从而影响举升效率。为了解决上述问题,有必要对柱塞的外表面结构进行优化,使其在举升过程中柱塞与油管的密封性更好,从而减小气窜量。一般可以通过物理模拟实验进行优化,但实验测量会耗费大量的人力、物力和财力,而且实验过程受各种实验仪器的精度及不稳定因素影响难以得到准确的结果。为了解决上述问题,运用Fluent软件,通过对油管内部柱塞周围流场的数值模拟,得到了柱塞周围流场的压力及速度分布,为后面计算柱塞气窜量及漏失量提供依据。

1 柱塞流场求解模型

1.1 控制方程

柱塞周围流体的运动控制方程包括连续性方程、N-S(Navier-Stokes)方程以及能量方程[4]。笔者假设柱塞在举升时其周围流体无热传导发生,所以在计算过程中不需求解能量方程。

连续性方程的微分表达式:

式中:ρ是流体密度,kg/m3;t是时间,s;u、v和w是速度矢量U在X、Y和Z方向上的分量,m/s。

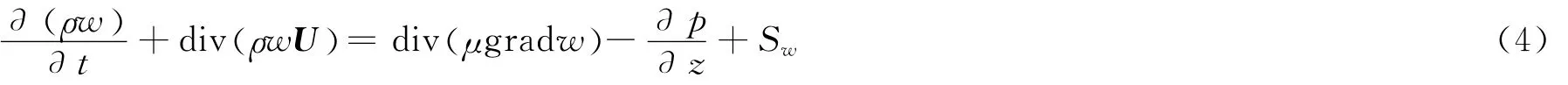

N-S方程的微分表达式:

式中:p是微元体上的压力,N/m2;μ是动力黏度,Pa·s;Su、Sv和Sw是动量守恒方程的广义源项,其表达式分别为Su=Fx+Sx,Sv=Fy+Sy,Sw=Fz+Sz;Fx、Fy及Fz是微元体上沿X、Y、Z方向上的体力,这里微元体只受到Z方向的体力(重力),故Fx=0,Fy=0,Fz=-ρg;Sx、Sy和Sz的表达式如下:

式中:λ是第二黏度,m2/s(一般可取λ值为

1.2 湍流模型

在油气井实际生产过程中,井筒中的流体往往存在着强烈的湍流、紊流等非常复杂的流动情况,其流线的弯曲程度也较大。为了更可靠地模拟井筒中柱塞周围流体的实际流动情况,笔者采用的RNGk~ε双方程湍流模型[5],这种模型是标准k~ε湍流模型的改进版,该模型通过大尺度运动和修正后的黏度项来体现小尺度的影响,把小尺度运动有系统地从控制方程中去除,可以更好地处理高应变及流线弯曲程度较大的流动。应用RNGk~ε双方程湍流模型还能使曲线收敛过程中的振荡频率大大减小,加快计算收敛[5]。该双方程包括湍动能k方程及湍流耗散率ε方程。

2 流场结构建模及网格划分

为了增强柱塞在举升时与油管之间的密封性而减少气窜,提出在柱塞的外壁分布有一定数量的环形凹槽,用以形成柱塞与油管之间的紊流密封。笔者将通过运用Fluent软件来模拟验证在相同条件下柱塞外壁开有环形凹槽及无环形开槽时的气窜速度,以及开槽柱塞在不同压差条件下的气窜速度及流场压力分布。图1为柱塞在油管内的结构示意图。图2(a)为外壁未开槽柱塞在井筒中的网格,图2(b)为外壁开槽柱塞在井筒中的网格。因该流场结构较复杂,故采用非结构化 (三角形/四边形)网格[7]。另外,为了得到比较精确的结果,在油管内壁与柱塞外壁缝隙处及柱塞外壁环形凹槽等位置还采用了局部加密网格。

图1 柱塞在油管内的结构

图2 柱塞在油管内的流场网格

3 初始条件及边界条件

本文模型涉及的边界有入口、出口和壁面。在入口处是基于压力入口边界条件,根据柱塞在油气井筒中实际情况给定入口速度5m/s[8,9],这样换算入口动压为8.35Pa,入口处流体为甲烷,f(f表示含液率)取0,为气相流动区。出口处基于压力边界出口条件,根据油气井实际生产情况,入口和出口压差分别设置为2.0、1.0、0.5MPa等几种条件。边界壁面采用无滑移条件。整个柱塞流场初始静压取为15MPa。

图3 外壁未开槽柱塞速度场数值模拟

4 流场模拟结果与分析

图4 外壁开槽柱塞速度场数值模拟

4.1 在相同条件下外壁开槽与未开槽柱塞速度场比较分析

在相同条件下比较外壁开槽与未开槽2类柱塞速度场,其目的是通过数值模拟分析验证两类柱塞在运行时与油管密封性的优劣,为将来现场应用设计柱塞的外壁结构提供理论依据。

图5 外壁开槽柱塞速度矢量数值模拟

图3及图4是在相同条件下外壁未开槽柱塞与外壁开槽柱塞的速度场数值模拟图,从两图的对比可以看出:在相同压差条件下,未开槽柱塞流场流速大于开槽柱塞流场流速,说明开槽柱塞的环形凹槽的紊流作用有助于减小流场的流速,从而可得出开槽柱塞的气窜更小,密封效果更好。图5及图6为开槽柱塞速度矢量数值模拟。从该组图也可清楚地看出外壁开槽柱塞在密封槽处气体气窜产生了较强烈的紊流效应。

图6 外壁开槽柱塞速度矢量数值模拟 (局部放大)

4.2 外壁开槽柱塞在不同压差条件下流场速度比较分析

通过将外壁开槽柱塞在不同压差条件下流场速度进行比较分析,以期得出柱塞流场速度随流场压差的变化关系,为以后进一步深入研究在运行过程中柱塞流场变化规律奠定基础。

图7 (a)~ (d)依次为入口条件相同,而压差Δp为2.0、0.5、0.1、0.05MPa条件下外壁开槽柱塞的速度场数值模拟。

图7 不同压差条件下速度场数值模拟

从图7中可以看出:随着压差降低,流场的速度逐渐减小;柱塞上端面出口四周气体呈喷射状流动,流场中部都有一个形状不太规则而速度也较大的涡旋流,这是由于流动空间突然增大所致,同时也说明该处气体流动的复杂性。

4.3 外壁开槽柱塞流场内部压力分析

通过对外壁开槽柱塞的压力场进行模拟分析,得到在一定条件下柱塞周围流场的压力分布以及在柱塞运行过程中油管内壁、柱塞外壁压力随其位置的变化关系。

图8为柱塞流场入口和出口压差为2MPa时的压力分布图,从图8中可以看出:油管内壁压力与柱塞外壁压力随气体流动方向逐渐降低;柱塞外壁压力与同一高度位置的油管内壁压力几乎相等(曲线重合);柱塞外壁压力随气体流动方向呈阶梯状降低,原因是柱塞外壁开有环形凹槽所致。

图8 外壁开槽柱塞流场内部压力数值模拟

5 结论与认识

1)建立了比较符合油气井实际生产情况的物理几何模型,采用改进的双方程湍流 (RNGk~ε)模型,求得柱塞在油管内其周围流畅的速度及压力分布规律。

2)对比了分析了外壁未开槽柱塞与开槽柱塞的气窜速度,结果表明:在相同条件下,外壁未开槽柱塞气体气窜速度大于开槽柱塞气体气窜速度,说明开槽柱塞的环形凹槽的紊流作用有助于减小流场的流速,从而提高柱塞与油管之间的密封性。

3)对比分析了开槽柱塞在不同压差条件下气体的气窜速度,计算结果给出了气体气窜速度与柱塞压差的关系。

4)通过计算得到了在一定条件下外壁开槽柱塞周围流场的压力分布;给出了柱塞外壁及油管内壁压力随其位置的变化关系曲线。

[1]Lestz R.Two-piece,flow-thru plunger offers benefits for unloading gas wells [J].World Oil,2003,(8):93~94.

[2]Garg D,Lea J F,Cox J,etal.New considerations for modeling plunger performance[J].SPE93997,2005.

[3]Garg D.New modeling techniques for two-piece plunger lift components[D].Texas:University of Texas Tech,2004.25~28.

[4]周俊杰,徐国权,张华俊.Fluent工程技术与实例分析 [M].北京:中国水利水电出版社,2010.

[5]任志安,郝点,谢红杰 .几种湍流模型及其在Fluent中的应用 [J].化工装备技术,2009,30(2):38~44.

[6]徐刚,吴伟亮 .旋流式喷嘴内流场的数值模拟 [J].能源技术,2008,29(3):129~132.

[7]江帆,黄鹏.Fluent高级应用与实例分析 [M].北京:清华大学出版社,2008.

[8]钟海全 .新型气举采油方式数值模拟与应用 [D].成都:西南石油大学,2009.

[9]刘永辉 .单管球塞连续气举排水采气应用基础研究 [D].成都:西南石油大学,2005.