氯乙烯高压精馏工艺

梁建平 中国成达工程有限公司 成都 610041

周 乔 四川大学化学工程学院 成都 610225

聚氯乙烯为主要通用塑料品种,产量仅次于聚乙烯和聚丙烯[1]。近年来,国内聚氯乙烯的需求量和生产能力一直保持较快增长。聚氯乙烯的聚合单体氯乙烯主要有电石乙炔法和乙烯法两种生产工艺,国内主要采用电石乙炔法。

在电石乙炔法氯乙烯装置中,脱水后的粗氯乙烯含有乙炔等低沸物和二氯乙烷等高沸物,需通过精馏除去低沸物和高沸物,得到供聚合用的氯乙烯成品。在国内传统的乙炔法氯乙烯工艺中,低沸塔和高沸塔操作压力较低,相应的塔顶温度也较低,两个塔的塔顶冷凝器采用的冷却介质为5℃冷冻水,需消耗大量的能量。

通过模拟计算,适当提高精馏塔的操作压力,并对精馏塔的操作参数进行优化,开发乙炔法氯乙烯的高压精馏工艺。在氯乙烯高压精馏工艺中,低沸塔和高沸塔的塔顶温度提高后,两个塔的塔顶冷凝器采用循环水冷凝工艺物料,达到节能目的。

1 操作压力对精馏的影响

提高精馏塔的操作压力,塔顶冷凝温度会升高,从而可以用循环水替代冷冻水。但操作压力提高后,也会减小各组份的相对挥发度[2],增加分离难度。通过模拟计算,分析操作压力对各操作参数的影响,以选择合适的操作参数。

1.1 对塔顶冷凝温度的影响

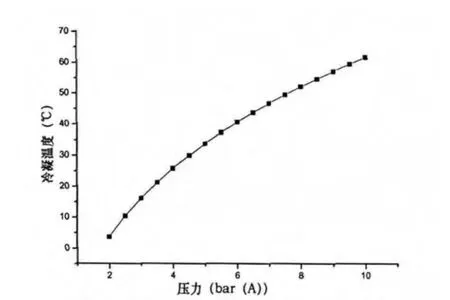

通过模拟计算得到低沸塔和高沸塔塔顶冷凝温度与操作压力的关系,分别见图1和图2。

随着操作压力的提高,塔顶冷凝器的温度也会升高。国内传统的氯乙烯精馏工艺中低沸塔操作压力为6.5bar(A)或更低,对应的塔顶冷凝器温度不高于32℃;高沸塔操作压力为5bar(A),对应的塔顶冷凝器温度为34℃。传统工艺精馏塔顶冷凝器不能采用循环水冷却,只能用冷冻水。从图中可以判断,只需略微提高精馏塔的操作压力,使低沸塔和高沸塔塔顶冷凝温度达到约40℃,塔顶冷凝器就可以采用循环水冷却。在环境温度比较低的北方,特别是在冬季,循环水的温度比较低,精馏塔的操作压力可以适当的低一些。

图1 低沸塔塔顶冷凝温度与操作压力的关系

图2 高沸塔塔顶冷凝温度与操作压力的关系

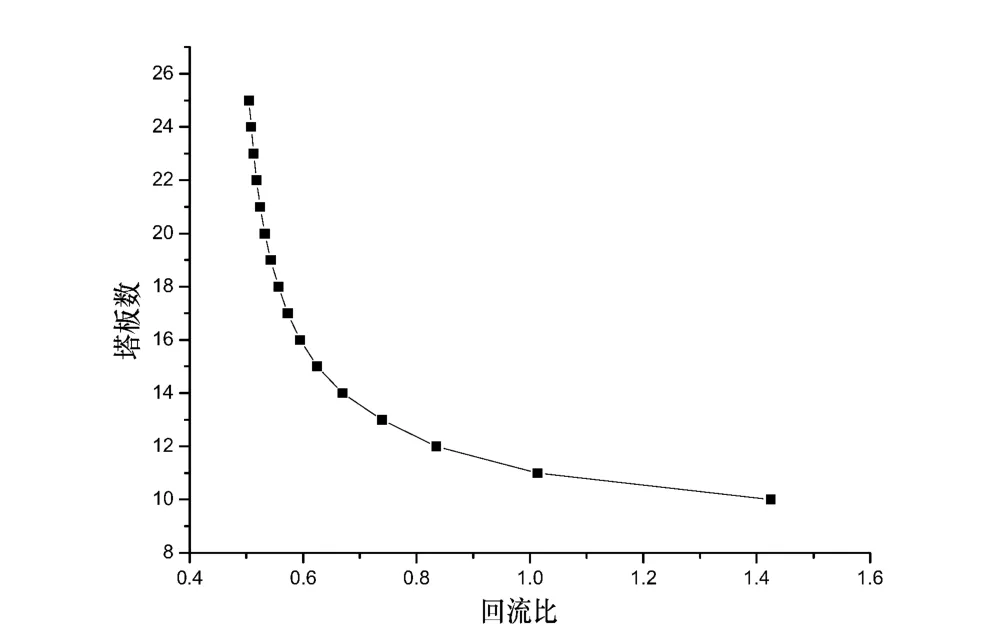

1.2 对精馏塔回流比的影响

提高操作压力后,各组份的相对挥发度会变小,所以在达到相同的分离要求且塔板数不变的前提下,精馏塔的回流比会增加。

通过模拟计算得到低沸塔蒸出率与操作压力的关系见图3;高沸塔回流比与操作压力的关系见图4。

图3 低沸塔蒸出率与操作压力的关系

图4 高沸塔回流比与操作压力的关系

当提高操作压力后,低沸塔的蒸出率会增大;高沸塔的回流比则需提高。

2 精馏参数的选择

2.1 操作压力

通过操作压力与塔顶冷凝器温度关系的分析,为了使塔顶冷凝器能采用循环水冷却,选择适当的操作压力,使得低沸塔和高沸塔塔顶冷凝温度达到约40℃。

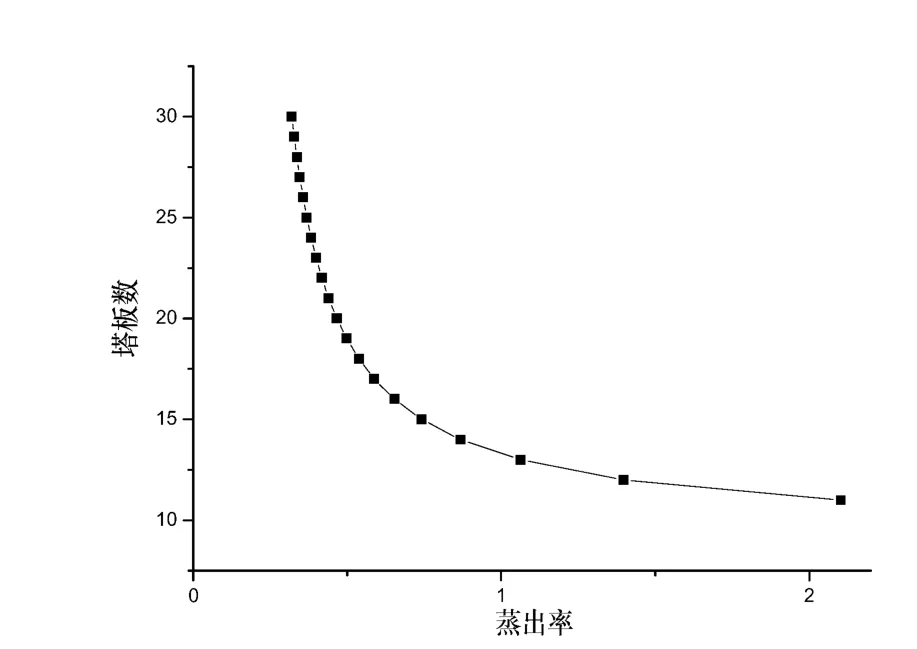

2.2 塔板数

从操作压力对精馏塔回流比的影响分析可以看出,提高操作压力后,如维持精馏塔塔板数不变,需增大回流比,从而增加精馏塔的热负荷。为了不增加精馏塔热负荷,需适当增加塔板数。

低沸塔蒸出率与塔板数的关系见图5;高沸塔回流比与塔板数的关系见图6。

图5 低沸塔蒸出率与塔板数的关系

图6 高沸塔回流比与塔板数的关系

从模拟数据分析,低沸塔的理论塔板数由原来的15增加到18,其蒸出率即可保持不变;高沸塔的理论塔板数由原来的15增加到20,其回流比也不需要增大。

3 应用效果

氯乙烯高压精馏工艺已在国内多套乙炔法氯乙烯装置中应用,这些装置已稳定运行多年,精馏塔生产能力、产品质量均达到设计要求。与国内传统的氯乙烯精馏工艺比较,氯乙烯高压精馏工艺具有更优异的特点。

3.1 节能

高压精馏的主要优点是节约了大量的冷冻水。以配套400kt/a PVC的氯乙烯装置进行计算,每年节约的冷冻水冷量为6.64×1010kcal,若以冷冻水冷量折电耗系数为0.25粗略估算,每年可节约电1.93×107kWh。

3.2 省投资

由于取消了精馏装置冷冻水,氯乙烯装置和PVC装置共用的冷冻装置能力也减少,减去精馏塔增加塔板数而增加的投资,总共可节约投资约500万元。

3.3 对精馏塔清洗周期无明显影响

在乙炔法氯乙烯精馏过程中,精馏塔内存在自聚现象。高压精馏工艺中,精馏塔内操作温度升高,可能会加剧塔内的自聚,从而缩短塔盘的清洗周期。但多套装置的运行数据表明,高压精馏塔内自聚现象并没有明显变化,低沸塔和高沸塔的清洗周期与传统工艺完全相同。

1 李群生,于 颖,郭增昌.氯乙烯精馏工艺流程的模拟计算及技术改造 [J].石油化工,2102,41(7):820-824.

2 吴俊生,邵惠鹤.精馏设计、操作和控制[M].北京:中国石化出版社,1997.