超重力湿式氧化法脱除焦炉煤气中硫化氢

祁贵生,刘有智,王焕,焦纬洲

(中北大学山西省超重力化工工程技术研究中心,山西 太原 030051)

焦炉煤气回收净化后不仅可以作为民用和工业燃气使用,而且还可以用来发电和生产甲醇、合成氨、二甲醚、尿素、海绵铁等化工产品。焦炉煤气中H2S含量一般在2~6 g/m3(因煤含硫量高低而异)[1-2],脱硫是焦炉煤气净化中重要的一个环节。

常用的焦炉煤气脱硫方法是湿式氧化法,其基本原理是利用氨水或碳酸钠碱液吸收焦炉煤气中的H2S,再将离子态的硫(HS−)氧化为单质硫,碱液也随之得到再生。常用的方法有栲胶法、PDS法、ADA法、888法、配合铁法等[3]。湿式氧化法的优点在于脱硫范围宽、脱硫精度高、操作范围广、脱硫剂便于运输、容易再生、能回收硫资源[4-5],其缺点是脱硫液硫容小、液体循环量大、电力消耗高、脱硫填料塔传质效果较差、填料易堵塞等[5-6]。焦炉煤气中的酸性组分主要是H2S和CO2,通常CO2的体积分数约1.0%~2.5%[2,4-8],在湿式氧化法脱硫过程中,碱液在吸收H2S的同时,势必会吸收一定量的CO2,从而造成脱硫液循环量大,能耗高。寻求一种快速高效的H2S脱除工艺与设备,强化碱液对H2S的吸收,减小气液接触时间,抑制碱液对CO2的吸收,对于焦炉煤气脱硫意义重大。

超重力技术是近年来新发展的强化相间传质、反应及微观混合的新型技术,在许多化工领域显示出十分重大的经济价值和广阔的应用前景[9-10]。在超重力法脱除气体中H2S方面,采用加压胺法脱硫的报道较多。曹会博等[11]在超重机中应用MDEA进行脱硫中试实验;李华等[12]研究了超重机中MDEA、DEA、NCMA3种有机胺溶液对H2S的吸收性能;山西丰喜集团采用超重力位阻胺脱硫技术脱除变换气中H2S[13];李振虎等[14]在磁力驱动超重机中,以MDEA水溶液为脱硫剂,选择性脱除炼厂气中H2S。以上实验研究与工业化应用均取得了95%以上的脱硫效率,但加压胺法脱硫技术不适用于焦炉煤气脱硫过程。在超重力湿式氧化法脱硫方面,冷继斌[15]、韩江泽[16]、祁贵生[17]等分别对模拟天然气、模拟含硫气体和化肥厂含硫气体中的H2S脱除过程进行了实验研究,结果表明在超重机中可实现快速脱硫,气液接触时间小于1 s,获得了98%以上的脱硫率。

本工作以传统的PDS法脱除焦炉煤气H2S工艺为基础,选用Na2CO3作为脱硫碱源、PDS作为催化剂,超重机作为脱硫设备,对超重力湿式氧化法脱硫工艺进行了小试研究;并在小试研究的基础上以Na2CO3为脱硫碱源,CoS为催化剂,对超重力湿式氧化法脱硫工艺进行了工业化应用研究。本研究开辟了超重力法脱除焦炉煤气中H2S的新途径,拓展了超重力技术的应用领域,显著促进焦炉煤气气体净化行业的科技进步。

1 实验部分

1.1 实验装置及流程

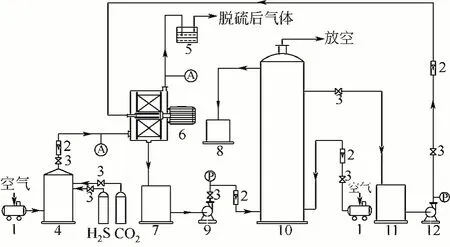

实验装置及流程如图1所示。用H2S、CO2和空气的混合气模拟焦炉煤气(视H2S、CO2以外的组分为惰性组分),其中,H2S质量含量为0.1~5.3 g/m3,CO2体积分数为1.0%~2.0%。模拟焦炉煤气经转子流量计计量后进入超重机内,在旋转的填料层内与经贫液泵从贫液槽送入超重机的脱硫贫液相遇,气液两相在大气液接触面、高湍动及高速界面更新的情况下,实现Na2CO3溶液对H2S的吸收过程;脱硫后的气体被放空之前还需经附设的氢氧化钠吸收槽进一步吸收。吸收H2S后的脱硫贫液变为富液,流入富液槽,由富液泵输送到再生塔底部,与由空压机引入的空气发生氧化反应后,硫离子(HS−)被氧化为硫单质(S),经空气浮选后进入硫泡沫槽。再生后的脱硫贫液经贫液泵引入超重机循环使用。

1.2 实验方法

实验过程中,气量与液量依靠阀门来调节,使用流量计来计量其流量大小;超重机转速依靠变频器来调节。气体处理量为1~5 m3/h,脱硫液循环量为15~120 L/h;超重力因子范围为20~110(本研究采用超重力因子来表征超重力场的强度)[9]。

H2S的脱除效果采用脱硫率E来表征[3],其定义为式(1)。

图1 实验装置示意图

式中,c1、c2分别为超重机进、出口焦炉煤气中H2S质量含量,mg/m3。

在实验过程中,恒定碳酸钠浓度10 g/L,脱硫催化剂浓度为15 mg/kg,重点考察超重力因子、气液接触时间、液气比、原料气浓度等因素对于脱硫率的影响规律;实验测定了原料气与脱硫后气体中H2S和CO2浓度的变化情况。

气相中H2S浓度的测定采用化学碘量法[18],气相CO2浓度采用PGM-54红外线CO2检测仪检测。

2 结果与讨论

2.1 超重力因子对脱硫率的影响

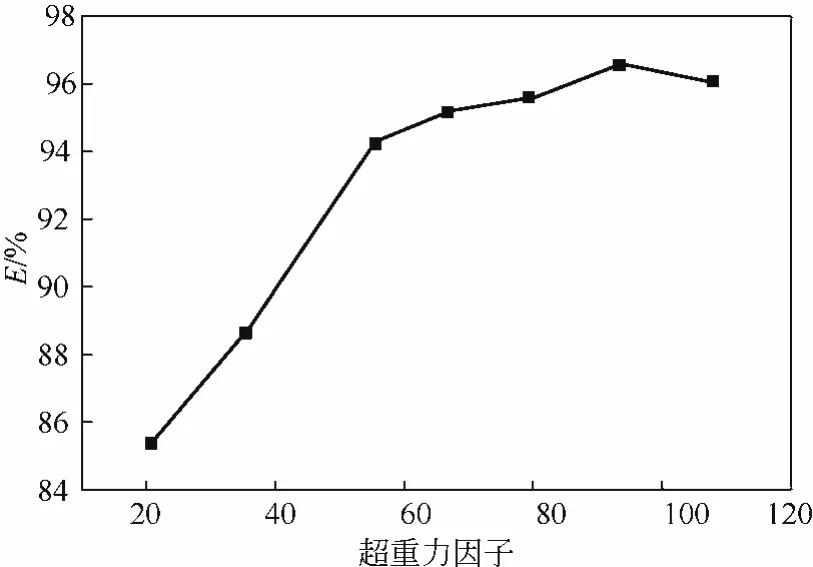

恒定气量6 m3/h,原料气中H2S和CO2浓度分别为3980 mg/m3和24455 mg/m3,液量80 L/h,考察超重力因子对脱硫率的影响,实验结果如图2所示。

在固定气量、液量以及原料气组成的情况下,脱硫效率随着超重力因子的增加而增加,当超重力因子达到55~70时,再增加超重力因子,对脱硫率的增加已不明显,此时的脱硫率达到95%以上。

2.2 液气比对脱硫率的影响

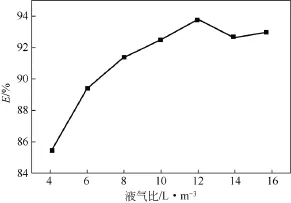

恒定气量2 m3/h,原料气中H2S和CO2浓度分别为1620 mg/m3和13691 mg/m3,超重力因子67,改变液体流量,考察液气比对脱硫率的影响,实验结果如图3所示。

图2 超重力因子对脱硫率影响规律

液气比增大,气液接触的机会增加,有利于气体的吸收过程,脱硫率增加。但在超重力湿式氧化法脱硫技术中,由于采用超重力技术强化气液接触与传质,大幅度降低了脱硫液气比,有利于减少脱硫液的循环量和保有量,减小再生负荷,节能降耗。由图3可知,当液气比为8 L/m3时,脱硫率可达到91%以上。田波[19]、季广祥[20]及袁秋华[21]等曾报道以填料塔为吸收设备脱除气体(与本实验工况中所用焦炉煤气相似的气体)中H2S,脱硫率大于94%时,所需最小液气比分别为53 L/m3、35 L/m3和16 L/m3,与文献相比,超重力法脱硫工艺的液气比仅为传统塔式工艺的20%~68%,表明本工艺脱硫液循环量小,节能降耗。

图3 液气比对脱硫率影响规律

2.3 气液接触时间对脱硫率的影响

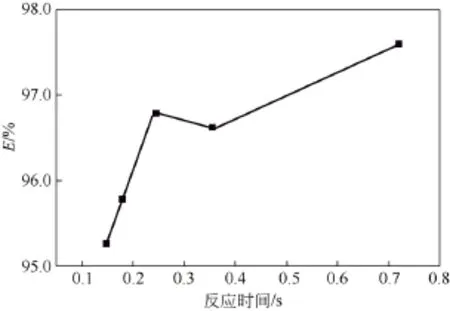

恒定原料气中H2S和CO2浓度分别为3460 mg/m3和18091 mg/m3,超重力因子55,液气比12 L/m3,通过改变气体流量(同时按气液比调节液体流量)来改变气液接触时间,考察气液接触时间对脱硫率的影响,实验结果如图4所示。

从图4可以看出,随着气液接触时间的延长,脱硫率基本呈增加趋势,由于超重力技术优良的过程强化特性,使得脱硫碱液与H2S的反应过程可以在很短的时间内完成,当气液接触时间小于0.15 s时,仍然获得了95%以上的脱硫效率,这一数据对于工程化应用脱硫超重力设备的设计至关重要。

2.4 原料气中CO2浓度对脱硫率的影响

图4 气液接触时间对脱硫率影响规律

恒定气量4 m3/h,原料气中H2S浓度4870 mg/m3,超重力因子67,液气比14 L/m3,改变原料气中CO2浓度,得到其对脱硫率的影响规律,如图5所示。

图5 原料气中CO2浓度对脱硫率影响规律

在实验范围内,CO2浓度对于脱硫率的影响不大,故在常规的湿法脱除焦炉煤气中H2S时,也常忽略CO2浓度的影响。但由于CO2的存在,会造成碱耗增加,副反应增多,故在焦炉煤气脱硫时,还要考虑脱硫选择性的问题。

2.5 原料气中H2S浓度对脱硫率的影响

恒定气量4 m3/h,原料气中CO2浓度17156 mg/m3,超重力因子55,液气比10 L/m3,改变原料气中H2S浓度,分别进行实验,得到H2S浓度对脱硫率的影响规律,如图6所示。

从图6中可以看出,在原料气中H2S浓度低于300 mg/m3以下时,脱硫率明显下降,当原料气中H2S低于120 mg/m3时,脱硫率为68%左右。但这里由于焦炉煤气中的H2S含量已较低,即使是在这样低的脱硫率的情况下,也能将焦炉煤气中H2S含量控制在50 mg/m3以下,满足一般燃气的使用需求。

2.6 脱硫碱液对CO2的脱除

图6 原料气中H2S浓度对脱硫率的影响

在实验过程中,测定了原料气与净化气中CO2浓度的变化情况,结果显示CO2的脱除率稳定在1.0%左右,而且基本不随各操作参数变化而波动。从吸收机理来看,H2S由气相进入液相后直接与碱液发生反应,而进入液相的CO2需进行水合反应生成H2CO3,电离后才能与碱液反应[22]。由于CO2的水合反应速度较慢,导致在碱液吸收过程中,H2S的吸收速率大于CO2的吸收速率。超重机内,气液接触时间小于1 s,抑制了脱硫碱液对CO2的吸收;由于超重力技术强化传质的作用,在小于1 s的气液接触时间内,基本完成了脱硫碱液对H2S的吸收,脱硫率达到95%以上。超重力湿式氧化法脱硫工艺实现了快速、高效脱硫。

3 工程化应用情况

在某焦化厂建立了处理气量10000 m3/h的超重力湿式氧化法焦炉煤气脱硫装置,采用Na2CO3为碱源、CoS为脱硫催化剂,对焦化厂生产的剩余焦炉煤气进行脱硫净化处理。超重力脱硫装置建在原有脱硫装置之后,焦炉煤气的表压为60 kPa。

3.1 主要工艺参数

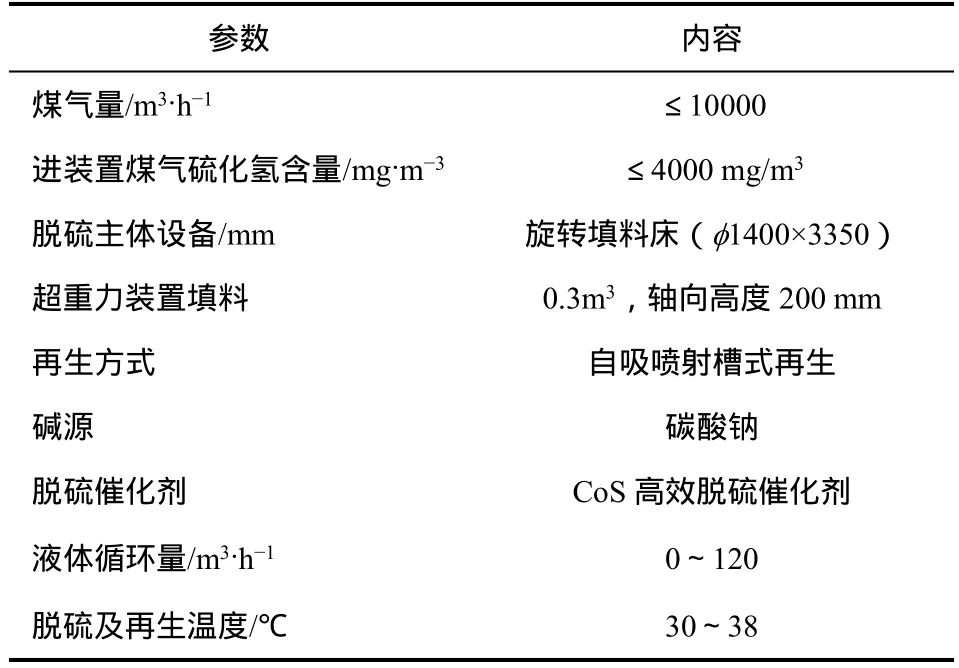

超重力湿式氧化法脱除焦炉煤气中硫化氢装置的主要工艺参数如表1所示[23]。

脱硫主体设备采用放置填料床,与传统塔设备相比,设备高度降低,贫液泵扬程降低,节省电耗。旋转的填料中,脱硫液为超重力作用下的强制流动,对填料表面有冲刷作用,延缓了填料的结垢堵塞;填料体积仅0.3 m3,便于更换,可为企业节省运行及维修成本。

3.2 适宜的操作条件

表1 工艺参数表

采用单因素试验考察了液气比、超重力因子、碱液浓度、进口H2S浓度等对脱硫率的影响,确定的适宜工艺条件为:液气比8~10 L/m3,超重力因子50,Na2CO3浓度10 g/L,CoS浓度15 mg/kg。在此条件下,脱硫率可达到98%以上。在湿式氧化法脱硫过程中,脱硫效率与所选用的脱硫工艺、碱源、催化剂、脱硫设备、再生设备、硫颗粒分离等情况均有关系,脱硫装置的运行效果与技术、装备和运行管理均有很大的关系。在实际的脱硫装置运行过程中,各操作条件对于脱硫效率的影响,并不十分明显。

3.3 连续化运行结果

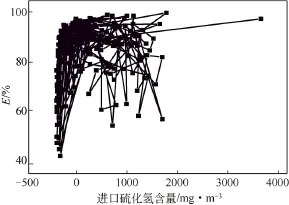

在连续40天的连续运行考核过程中,共监测脱硫数据279个,进口H2S含量最高3781.3 mg/m3,最低22.2 mg/m3,平均592.0 mg/m3;出口H2S含量最高 852.3 mg/m3,最低 5.01 mg/m3,平均 45.3 mg/m3;脱硫率最高99.8%,最低41.1%,平均90.15%。图7为脱硫率随进口煤气中H2S含量的变化情况。

从图7中可以看出,大部分脱硫率达到了90%以上,并且在低浓度区(100 mg/m3以下),脱硫率虽较低,但仍能将H2S含量控制在50 mg/m3以内。如果进口H2S含量在100 mg/m3以上,平均脱硫率可以达到92%以上。由此可见,超重力脱硫装置操作弹性很大,不仅可以用于焦炉煤气的粗脱硫过程,也可用于精脱硫过程。

在脱硫方案设计时,操作气液比、碱液浓度是影响脱硫效果的主要参数,在进口硫化氢含量偏高时,由于气液比、碱液浓度没有作相应的调整,会导致脱硫率下降;但在进口高浓度时,气相推动力大,会抵消部分脱硫率下降的趋势。在脱硫率差不多的情况下,由于进口浓度高,会导致出口硫化氢含量高,此时可通过两级串联的方法来提高脱硫精度,满足使用要求

图7 脱硫率随进口煤气中硫化氢含量的变化情况

在运行过程中,超重力设备运行平稳,开停车方便;填料不易结垢堵塞,且易于更换,是一种理想的脱硫设备。超重力湿式氧化法脱除焦炉煤气中H2S技术还具有脱硫效率稳定、碱耗低、操作弹性大等优点。

4 结论

(1)超重力湿式氧化法脱除焦炉煤气中H2S技术的脱硫率随着液气比、超重力因子、气液接触时间、原料气中H2S浓度的增大而增大;在适宜的操作条件下,脱硫率可达到98%以上。

(2)由于超重力技术气液接触时间短,脱硫碱液在吸收H2S时,能够减少对CO2的吸收;在实验范围内,CO2的脱除率稳定在1.0%左右,实现了快速、高选择性脱硫。

(3)将超重力湿式氧化法脱硫技术应用于处理量10000 m3/h的工程化焦炉煤气脱硫净化过程,获得了平均90%的脱硫效率。

(4)超重力湿式氧化法脱除焦炉煤气中H2S工艺具有脱硫效率高、气液接触时间短、脱硫液循环量小、脱硫选择性高、设备体积小、操作弹性大等优点,可经济有效地将焦炉煤气中H2S含量降低到50 mg/m3以下。

[1]霍锡臣.中小规模煤气工程脱硫方式的选择[J].煤气与热力,2004,24(8):454-456.

[2]Wakker J P.Analytical methods for coal and coal products[J].Ind.Eng.Chem.Res.,1993,32:139-149.

[3]祁贵生,刘有智,潘红霞,等.错流旋转填料床中湿式氧化法脱除气体中硫化氢[J].石油学报:石油加工,2012,28(2):195-199.

[4]梁锋,徐丙根,施小红,等.湿式氧化法脱硫的技术进展[J].现代化工,2003,23(5):21-24.

[5]朱菊华.湿式氧化法脱除废气中H2S新技术研究[D].湘潭:湘潭大学,2004.

[6]Kohl A L,Riesenfeld F C.Gas Purification[M].4th.Houston:Gulf Publishing Company,1985.

[7]梁兴禄,汪晓梅,胡忠彬.湿式氧化法脱硫堵塔和888脱硫催化剂的应用[J].煤化工,2001(2):35-38.

[8]唐惠庆,郭占成,姚雨,等.煤中混入氧化锌高温焦炉煤气脱硫行为的研究[J].燃料化学学报,2002,13(3):209-213.

[9]陈建峰.超重力技术及应用[M].北京:化学工业出版社,2002.

[10]刘有智.超重力化工过程与技术[M].北京:国防工业出版社,2009.

[11]曹会博,李振虎,郝国均,等.超重力络合铁法脱除石油伴生气中H2S的中试研究[J].石油化工,2009,38(9):971-973.

[12]李华,钱智,姚远,等.N-甲基二乙醇胺/二乙醇胺在超重机中脱除H2S的实验研究[J].北京化工大学学报:自然科学版,2010,30(5):21-24.

[13]韩喜民,解交平,孙双红.超重力机在变换气脱硫装置中的应用[J].化肥工业,2008,35(2):52.

[14]李振虎,李文铭,郝国均,等. 磁力驱动超重力机用于炼厂气脱H2S的工业应用[J]. 石油化工,2013,42(8):902-906.

[15]冷继斌,于召洋,李振虎,等. 超重力氧化还原法用于天然气脱硫的探索性研究[J]. 化工进展,2007,26(7):1023-1027

[16]韩江则,刘有智,祁贵生,等.超重力环境下脱除工业气体中H2S的研究[J]. 工业安全与环保,2011,37(1):15-16.

[17]祁贵生,刘有智,焦纬洲. 超重力法脱除气体中硫化氢[J]. 化工进展,2008,27(9):1404-1407.

[18]张龙. 气体脱硫过程分析方法[M]. 北京:化学工业出版社,2006:130-131.

[19]田波,李振华,宋旗跃,等. NH3-PDS法焦炉气脱硫脱氰的模拟研究[J]. 燃料化学学报,1994,22(3):289-295.

[20]季广祥. 提高以氨作碱源焦炉煤气氧化法脱硫效率的必要条件[J].煤化工,2009(1):57-60.

[21]袁秋华. 焦炉煤气湿法脱硫影响因素分析及改进[J]. 山西化工,2009,29(6):56-58.

[22]刘巨猛,陈印川. 脱酸贫液对H2S和CO2的选择吸收[J]. 河北化工,2005(5):57,63.

[23]Qi Guisheng,Liu Youzhi,Jiao Weizhou. Study on industrial application of hydrogen sulfide removal by wet oxidation method with high gravity technology[J]. China Petroleum Processing and Petrochemical Technology,2011,13(4):16-21.