轻汽油脱硫醇项目改造及运行分析

李明(中国石油化工集团公司金陵分公司 江苏省 南京市 210000)

一、催化汽油中的硫组成

1.催化汽油中的硫化物形态与分布规律

催化汽油中的硫化物主要为硫醇、硫醚和噻吩3大类,另外还含有微量的硫化氢,硫含量随馏分沸点的升高而增加。其中噻吩硫占50%~60%,二硫化物占5%~6%,硫醚占25%~ 30%,硫醇占10%~13%。硫醚和硫醇主要集中在小于100℃的馏分中 ,二硫化物主要集中在70~100℃的馏分中 ,噻吩主要集中在大于100℃的馏分中。【1】

2.催化汽油中硫醇硫的分布

汽油因含有较多的硫醇,不仅会产生令人恶心的臭味,而且还会使油品的安定性变差。一方面,硫醇是一种氧化引发剂,能使油品中的不稳定化合物氧化叠合生成胶状物质。另一方面,其具有腐蚀性,且能增强元素硫的腐蚀性。此外,硫醇还影响油品对添加剂,如抗暴剂、抗氧化剂等的感受性。【2】根据分馏原理,低级硫醇应该存在于低沸点汽油馏分中,而大分子硫醇存在于温度较高的馏分中,C9以上的大分子硫醇在汽油中很少存在,因此硫醇硫的脱除主要是在轻汽油组分中进行。

二、脱硫醇工艺

1.传统脱硫醇工艺存在的缺点

传统的催化轻汽油碱抽提脱硫醇工艺存在的主要问题是:①硫醇催化氧化成二硫化物不够彻底,导致循环碱液中含有一定浓度的硫醇钠,会影响抽提效果;②二硫化物没有与循环碱液有效分离,导致二硫化物返回到轻汽油中;③循环碱液中携带一定浓度的氧,导致在汽油-碱液抽提塔中发生硫醇氧化成二硫化物的反应,生成的二硫化物反溶解到轻汽油中。上述问题均影响轻汽油脱硫醇效果,特别是影响降低其总硫含量的效果,而在汽油产品质量升级,特别是生产国Ⅳ、国Ⅴ汽油时更加突出。

2.改造技术的特点及优势

催化轻汽油选择性碱抽提脱硫醇工艺技术(SCE)主要特征是:①少量氮气与再生后的循环碱液二级混合、气液分离脱气,尽量降低循环碱液的氧含量;②再生后的循环碱液中引入反抽提溶剂,利用其对二硫化物的相似相溶原理,将循环碱液中的二硫化物尽可能与碱液萃取分离,溶剂采用加氢后重汽油;③利用选择性高的碱液氧化再生催化剂,提高碱液中硫醇氧化再生的转化率。经上述三方面的技术措施,使得催化剂碱液得到有效的再生和脱除二硫化物并循环使用,最终达到轻汽油中硫醇脱除率高和降低其总硫含量的目的。

三、改造技术工艺原理

采用化学抽提法脱除催化裂化轻汽油中硫醇工艺的原理【3】是:在低温、低压的条件下,轻汽油中的硫醇与碱液在抽提塔接触,油中的硫醇与碱液反应生成硫醇钠盐并存于碱液中,轻馏分在脱除硫醇的同时硫含量随之降低。碱液中的硫醇钠盐在氧化催化剂的作用下被氧化生成二硫化物,含二硫化物的碱液通过与反抽提溶剂有效接触后,二硫化物进入反抽提溶剂中而从碱液中脱除,脱除二硫化物的再生碱液返回碱液抽提塔得以循环利用。

1.预碱洗部分

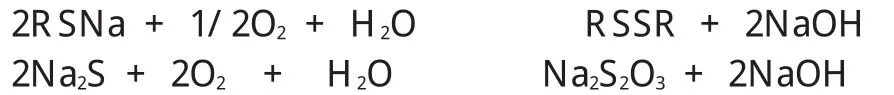

预碱洗的主要目的是脱除汽油轻馏分中少量的硫化氢和部分硫醇。因硫化氢一方面导致油品的铜片腐蚀不合格,另一方面导致碱液再生酞菁钴类催化剂中毒,从而失去活性。预碱洗的主要反应有:

2.碱液抽提部分

经过预碱洗的轻馏分,进入到碱液抽提塔,轻汽油与碱液在抽提塔中逆流接触,油中的硫醇与碱液反应生成硫醇钠盐并存于碱液中,轻馏分在脱除硫醇的同时硫含量随之降低。油中的硫醇通过油/碱界面被抽提到碱液中。反应方程式如下:

3.碱液氧化再生部分

从抽提塔出来的含有硫醇钠的碱液反应方程式如下:预碱洗和抽提塔出来的含有Na2S、RSNa的碱液,与空气混合后进入碱液再生氧化塔,通过分散于碱性环境中的酞菁钴类催化剂对Na2S、RSNa进行催化氧化,催化氧化反应生成二硫化物,碱液得以再生。反应方程式如下:

另外,在碱液氧化再生后增加氮气二级混合脱气即脱空气系统,用氮气置换碱液中的空气,以免过量空气中的氧混入碱液抽提系统中影响抽提效果。

4.反抽提二硫化物部分

根据二硫化物在碱液及有机溶剂中的分配系数的不同,将二硫化物通过剂/碱界面被抽提到溶剂中,所用溶剂可以选择汽油、石脑油、喷气燃料等,本装置的反抽提溶剂选用的是加氢重汽油。

5.固定床脱硫醇部分

考虑到实际操作时,轻汽油占粗汽油的比例可能超过40%,导致轻汽油中含有微量的大分子硫醇,故本装置改造保留了原流程的汽油固定床氧化和过滤系统。轻汽油中微量的大分子硫醇在固定床氧化反应器中,在催化剂的作用下,与空气中的氧反应,使转化成二硫化物,而生成的二硫化物仍留在油中。反应方程式如下:

6.催化剂

碱液再生系统及固定床脱硫醇系统中所用氧化催化剂的活性组分均为磺化酞菁钴。碱液再生系统中所用氧化催化剂分两种,一种是氧化塔中的催化剂,采用RIPP高选择性催化剂,该催化剂是将活性组分浸渍在活性炭载体上;另一种是溶解或微量悬浮在循环碱液中,由于碱液氧化塔中装填了一定量的催化剂,循环碱液中的催化剂含量一般维持50mg/kg。

四、实际运行情况

1.脱硫效果

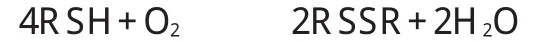

图1 原料、产品硫醇硫及总硫与系统碱液浓度对照数据

原料轻汽油总硫含量设计≯50mg/kg,硫醇硫含量≯40mg/kg。轻汽油脱硫醇改造系统投用后,轻汽油原料中总硫及硫醇硫含量经常超过设计值。主要原因是预分馏混合进料中掺炼Ⅰ催化汽油及外购扬子汽油,掺炼比例分别为30%~40%及5%左右,两种外来汽油原料硫含量均高于本装置自产稳定汽油。

产品轻汽油总硫设计≯20mg/kg硫醇硫≯10mg/kg,由上图可以看出:产品轻汽油总硫及硫醇硫含量在系统投用后总体控制较好,但是总硫经常超过设计指标,其原因在于轻汽油原料中的硫含量时常超过设计指标。后期原料总硫较低时脱硫效果也下降,主要是碱液再生系统运行不好,抽提系统碱液浓度下降所致。

2.碱液再生系统

2013年12月21日轻汽油脱硫醇改造项目开工,碱液循环量提至设计值40t/h,22日1:00发现碱液氧化再生塔注风投用量为1.8kg/h(设计碱空气质量比40000/8)时碱液循环建立就出现困难,氧化风不投用无法满足碱液再生要求,因此投用抽提反应器并稍开反应器注风,将预碱洗罐压力提至0.4MPa后碱液循环总量≯20t/h操作。运行至24日碱液循环又出现困难,检查发现碱液氧化再生塔压降达0.2MPa,分析后认为塔内填装的催化剂出现跑损,堵塞了脱气罐及反抽提罐前的混合柱,且脱气罐液控阀已无法正常投用。因此24日切出轻汽油脱硫醇改造单元,拆开堵塞管线清理,清理结束后重新投用。但是碱循环量只能控制≯20t/h,控制氧化再生塔注风量≯2kg/h,保证碱液氧化再生系统的循环建立。

3.反抽提系统

反抽提油来源为加氢后重汽油,水洗水为装置内的除盐水。反抽提油中总硫的化验分析结果均大于300mg/kg,这部分硫基本上是碱中所携带的二硫化物。轻汽油进料量为30t/h,反抽提油为1t/h,若这部分二硫化物返回轻汽油中,则轻汽油总硫至少上升10mg/kg,因此反抽提效果较为显著。

操作中每周一水洗水更换,但水洗水碱浓度仍旧时有超标。为保证返回重汽油加氢单元的反抽提油,不会因带碱而造成加氢催化剂永久中毒,我们根据水洗水分析成绩增加了换水频次,但增加了用水量且反抽提油带碱也增加了碱的损耗。

结论

1.本次改造为生产国Ⅴ汽油,经过改造后虽然因原料较差导致产品轻汽油总硫及硫醇硫经常超指标,但经过与重汽油混合后由罐区进行调和就可达到国Ⅴ汽油标准。

2.设计中氧化再生塔内装填催化剂体积为3.2m3,且塔顶部格栅有压条而无固定支撑,导致整塔压降过大并出现催化剂跑损,需进行重新核定与设计,以保证装置运行效果。

3.水洗水中碱浓度超标,主要是反抽提油带碱所致。在反抽提油进水洗罐前应增加油水分离器,以减少反抽提油的碱液夹带量。

[1]邢金仙,刘晨光;催化裂化汽油中硫和族组成及硫化物类型的馏分分布;炼油技术与工程;2003年6期.

[2]蒋锋,董喜恩,齐邦峰,赵彬;FCC汽油中硫醇硫分布及脱除的研究;当代化工;2010年5期.

[3]雷军,刘辉;轻质油品脱臭催化剂的研究和应用;安徽化工,2009,35(6);10-12.