硒氧化炉及其关键技术的控制

喻 鑫, 丁 慧,邵晓光,胡 燊

(中国瑞林工程技术有限公司,江西 南昌 330031)

硒氧化炉及其关键技术的控制

喻 鑫, 丁 慧,邵晓光,胡 燊

(中国瑞林工程技术有限公司,江西 南昌 330031)

硒氧化炉是机、电、仪一体化的自动化硒精炼生产设备,主要由炉本体、加热器、吸收罐、支架等组成。该设备采用PLC自动控制,工艺上采用氧化挥发水吸收法,脱除粗硒中的大部分杂质,为进一步提纯提供杂质较少的中间物料亚硒酸溶液。

硒;二氧化硒;硒氧化炉;温度;供氧量

0 引言

硒是稀散金属之一,无独立矿床,主要伴生于铜矿、铅锌矿中。工业提取硒的主要原料(90%)是铜电解精炼所产生的阳极泥,其余来自铅、钴、镍精炼产出的焙砂以及硫酸生产的残泥等。

近年来,硒产量增长较为缓慢,年生产供应量有限。而硒的用途非常广泛,可应用于冶金、玻璃、颜料、陶瓷、电子、太阳能、农业、生物、医药保健食品等众多领域。随着世界经济的发展和新的应用领域的出现,硒的下游需求不断增长,在一定程度上导致硒的价格不断上涨。因此,硒氧化炉作为精硒生产工艺的核心设备,其优化设计具有重要意义。

1 氧化吸收工艺

本文所介绍的硒氧化炉采用氧化挥发水吸收法,脱除粗硒中的大部分杂质,为进一步提纯提供杂质较少的中间物料亚硒酸溶液。

1.1 原料要求

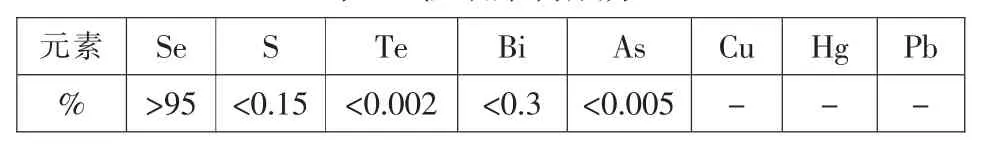

硒精炼所需的粗硒原料呈黑色粉末或小片块,不得有外来夹杂物。粗硒需用热水洗涤至pH>6,尽量洗去其中夹带的游离酸,然后在90℃温度下干燥24小时,待 H2O<2%,方可进入硒氧化炉。粗硒原料的成分要求见表1。

表1 粗硒原料成分

1.2 工艺流程

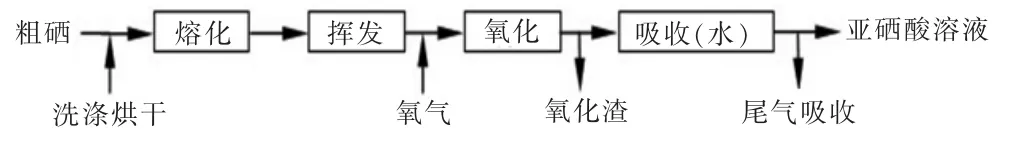

粗硒氧化炉工艺流程主要由粗硒熔化挥发、硒氧化和二氧化硒纯水吸收三个过程组成,见图1。

图1 设备工艺流程图

1.3 工作原理

Se的熔点为217℃,在550~570℃的温度条件下,粗硒中Se能迅速挥发,而粗硒中的高沸点杂质(Cu、SiO2、Fe、Ag、Sb、Pb等)则在该温度下不挥发,残留在氧化渣中,低沸点杂质(S、As、Hg等)则随同SeO2一起挥发,但其不溶解于水或随尾气排出或进入水溶渣中,从而达到分离去除的目的。熔化挥发的气态硒与氧气产生气相氧化反应,生产SeO2气体,气态SeO2很容易被水吸收,生成亚硒酸溶液。其化学反应如下:

2 设备技术说明

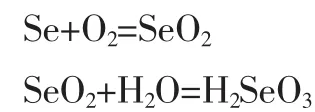

硒氧化炉是机、电、仪一体化的自动化生产设备,主要功能是将原料粗硒氧化成二氧化硒,经过纯水吸收,得到产品亚硒酸溶液。硒氧化炉三维模型见图2。

2.1 设计参数 (以150 kg/小时粗硒氧化炉为例)

图2 硒氧化炉三维模型

设计能力:150 kg/小时;操作要求:采用PLC控制,熔化、氧化和吸收过程自动进行;设备工艺:氧化吸收工艺;加热方式:电炉加热;吸收罐规格 (多级吸收): 一级吸收罐:Φ1000×850, 二级和三级吸收罐:Φ800×850;熔化温度:300~350℃;氧化温度:500~600℃;吸收罐内温度:60~80℃;外壳温升:≤50℃;产品参数:二氧化硒浓度为60~120g/L。

2.2 设备操作描述

将合格的粗硒原料从炉子熔化室上部的加料口加入,关闭炉盖,对粗硒进行加热。待温度达到溶化温度,保持一定时间,粗硒熔化后即可停止供电。接着,打开熔化室下部料口,物料流入一段氧化室内料舟中,一、二段氧化室同时加热,当室内温度升至设定值时,开始计时供氧。当温度小于设定值时,小流量供氧,当炉体温度大于设定值时逐步增加供氧量。供氧速度要与硒氧化挥发的速度相适应,要求供氧压力稳定。氧化罐内挥发的硒氧化后生成气态的二氧化硒,启动真空泵,在负压控制状态下,二氧化硒进入去离子水吸收罐,二氧化硒与水反应生成亚硒酸溶液。

2.3 设备结构说明

硒氧化炉主要由炉本体、加热器、多级吸收罐及支架等构成,可单台或多台硒氧化炉配置一套控制系统,用来控制炉内的温度、压力、供氧量及溶液介质等参数值。硒氧化炉结构示意图见图3。

(1)炉本体由熔化室、一段氧化室、二段氧化室等组成,炉体安装后需测试气密性、真空度为-23KPa下4小时不得损失10%。

(2)加热器分为溶化室加热器、一段氧化室加热器、二段氧化室加热器,加热器由壳体、保温砖、电热体孔砖、电热元件等组成。

图3 硒氧化炉结构示意图

(3)吸收罐为多级吸收,级数由处理能力决定。吸收罐设置有液位计、pH仪、电导率仪等检测元件,用来检验罐内介质各项参数值。末级吸收罐后装有真空泵,给整套设备产生一定负压。

(4)支架为整台硒氧化炉的承载体,型钢框架结构。

(5)控制系统由PLC控制柜和机旁控制箱组成,能实现自动、手动和上位机远程控制。

2.4 设备技术优点

国内现有多家冶炼厂采用该结构硒氧化炉来提纯粗硒,如金川银硒生产线精炼工艺、大冶稀贵金属厂二氧化硒生产线等。该结构硒氧化炉具备以下优点:①工艺技术相对简单,需要参与的化学反应较少,硒直收率高;②结构简单、成本低、投资小、制造、检修方便;③设备采用PLC自动控制,自动化程度高、操作方便、劳动强度低、生产效率高。

3 影响因素

3.1 温度控制

一段氧化区炉体温度,是影响硒与杂质分离的重要因素。当温度低于450℃时,硒氧化不完全,渣残硒升高,而且部分未氧化的粗硒细粉末将随二氧化硒气流夹带进入吸收罐,造成损失;当温度高于580℃时,粗硒中杂质挥发量上升,二氧化硒气流将夹带粗硒中挥发出的杂质进入吸收罐,恶化吸收产物亚硒酸溶液的质量,同时还将加剧对炉体的氧化腐蚀。

当炉体温度升至450℃时,开始计时供氧。供氧后炉温略有下降,当炉温升至大于450℃后,逐步增加供氧量,当炉温升至550~580℃时,供给大流量氧。供氧计时温控是影响氧化吸收效果的关键因素,要求精心操作。

3.2 供氧控制

设备供氧目的:①提供足够量的氧化剂,供其与硒反应生成二氧化硒;②能在负压状态下,将已生成的二氧化硒运载至吸收罐。在一定的温度条件下,供氧流量和氧化炉的生产能力成正比,供氧源压力需稳定,给氧流速均匀。供氧时间不足,氧化不完全,渣残硒高;供氧时间过长,耗氧增加,作业时间延长,属无效增耗。

3.3 负压控制

负压控制是确保二氧化硒吸收工艺正常进行的重要条件之一。负压偏小,将影响生产能力,二氧化硒外漏散失;负压偏大,将导致室内的不洁空气进入,恶化亚硒酸质量。因此,要求重视实现炉体密封操作,提高炉体密封性能,减少漏气量。

3.4 吸收

吸收二氧化硒应采用合格的离子交换产出的纯水,其电阻率应大于30万欧姆(厘米)。每两炉抽换一次吸收产物亚硒酸溶液。每抽一批料的吸收液后,吸收罐应采用纯水清洗洁净,再装入新纯水供下批料使用。因此,提供适宜的纯水量和质量达标的纯水,是确保产品质量和硒回收率在吸收工序重要的环节。

4 结束语

机械设备中的每一个结构形式都是在不断完善、不断改进中逐步发展起来的。硒氧化炉作为当今主流的硒精炼生产设备,其研究和发展具有重要的意义。本文对硒氧化炉工艺、结构及影响因素等多方面进行了较为全面的分析。今后,在这些方面我们还将继续深入,进一步进行结构优化,提高设备性能,降低制造成本,延长设备使用寿命以适应现代冶炼设备的要求。

[1]孙倬.重有色金属冶炼设计手册—锡锑汞贵金属卷[M].北京:冶金工业出版社,1995.

[2]万由政,王国友.提高硒等级品味的探讨[J].有色冶炼,1994,5.

[3]侯琼英,陈志友.延长二氧化硒氧化炉内胆使用寿命的措施[J].有色设备,2010,6.

[4]高远,吴昊,王继民.高纯硒的制备方法[J].稀有金属,2009,2.

Se Oxidizing Furnace and Its Key Technology Control

YU Xin,DING Hui,SHAO Xiao-Guang,HU Shen

(China Nerin Engineering Co.,Ltd.,Nanchang Jiangxi 330031,China)

Se oxidizing furnace is the automatic Se refining production equipment integrating mechanics,electrics and instrument,mainly consisting of furnace,heater,tourill and support.The equipment adopts PLC automatic control,and method for water absorption via oxidation volatilization is adopted in the terms of technology,removing a great amount of impurities in crude Se,for the sake of further purification and providing intermediate material Selenious acid solution with less impurities

Se;SeO2;oxidizing furnace;temperature;oxygen flow rate

TH-39

:Adoi:10.3969/j.issn.1002-6673.2014.03.062

1002-6673(2014)03-163-03

2014-04-21

喻鑫(1986-),江西南昌人,男,机械设计助理工程师,本科学历,毕业于华北水利水电大学机械设计制造及其自动化专业。研究方向:机械研发设计。