以硝基苯为溶剂从水中萃取苯胺模拟研究及实验验证

程延华,于鸿涛,方 键,刘文艳

(中国石油吉林石化公司 研究院,吉林 吉林 132021)

苯胺生产过程中,硝基苯加氢生成苯胺和水的混合物,经分层后,水相含有饱和浓度的苯胺,传统的方法是利用苯胺和水形成非均相共沸物的特点,通过共沸精馏工艺回收水中苯胺[1]。采用精馏工艺从水中回收苯胺,能耗较高,而且操作不稳定,排放的废水中经常出现苯胺含量过高现象,同时降低了苯胺回收率。由于苯胺水溶液中的苯胺在硝基苯溶液中具有较大的分配系数(kA=18.89)[2],因此,采用硝基苯为萃取剂,通过逆流萃取,从水中回收苯胺工艺技术,可替代传统的精馏工艺。该工艺萃取相可直接加氢生产苯胺,萃取剂无需再生;萃余相可作为酸性硝基苯的洗水,减少了废水的排放。

1 精馏和萃取回收苯胺工艺流程介绍

苯胺生产过程,采用精馏塔回收苯胺和采用硝基苯萃取工艺回收苯胺工艺流程对比见图1。需要回收的苯胺源于两股物流,一是硝基苯加氢之后分层器的水相,二是苯胺脱水塔塔顶分层器水相。采用精馏工艺,苯胺回收塔塔釜废水由于温度较高,不能返回至混酸硝化单元用作酸性硝基苯的洗水。采用硝基苯萃取工艺,萃余相温度为常温,可以返回至混酸硝化单元用作酸性硝基苯的洗水,减少了废水排放和新鲜水用量;萃取相可返回至硝基苯加氢单元直接加氢;苯胺回收过程无需加热,减少了蒸汽消耗。

图1 精馏和萃取工艺从水中回收苯胺流程示意图

2 以硝基苯为萃取剂模拟研究结果

采用aspenONE流程模拟软件对以硝基苯为萃取剂从水中回收苯胺的工艺过程进行了模拟研究,得出了萃取级数、不同m(硝基苯)∶m(含苯胺水)、不同萃取温度对萃取效果的影响数据。模拟过程采用逆流萃取,萃取设备由混合器和分层器组成,模拟流程简图见图2(M1~M4为静态混合器;D1~D4为分层器;1~14为物流编号。)。模拟所用硝基苯组成为:w(硝基苯)=99.9%;w(水)=0.1%。含苯胺水组成为:w(苯胺)=3.6%;w(水)=96.4%。

图2 硝基苯萃取工艺从水中回收苯胺流程模拟简图

2.1 不同m(硝基苯)∶m(含苯胺水)对萃取效果影响的模拟结果

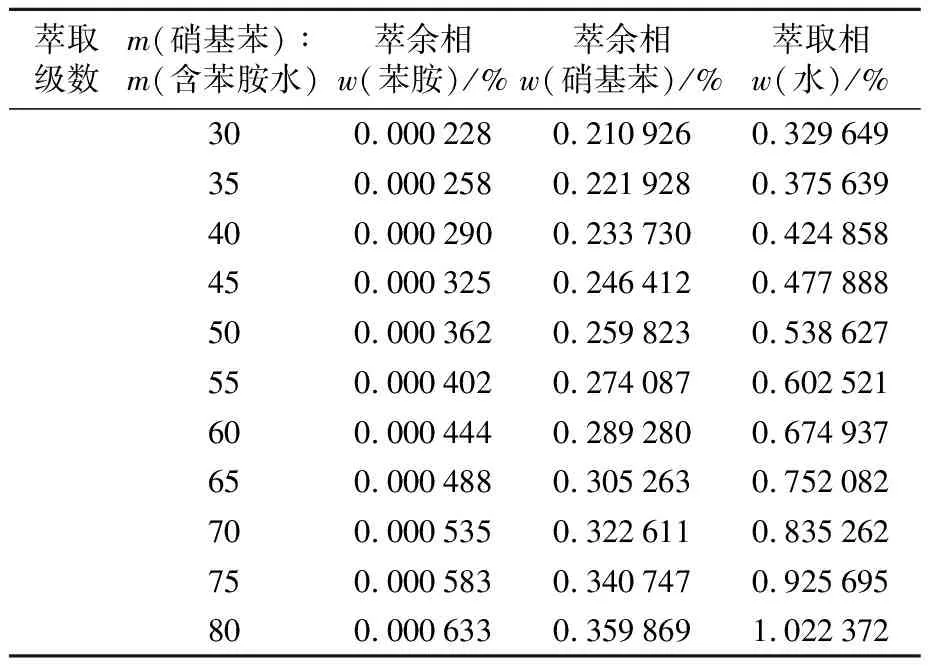

萃取温度为25 ℃时,不同m(硝基苯)∶m(含苯胺水)流程模拟结果见表1,不同萃取级数和m(硝基苯)∶m(含苯胺水)对萃余相w(苯胺)的影响见图3。

表1 不同m(硝基苯)∶m(含苯胺水)流程模拟结果

续表

m(硝基苯)∶m(含苯胺水)图3 不同萃取级数和m(硝基苯)∶m(含苯胺水)与萃余相中w(苯胺)关系

从表1和图3可以看出,m(硝基苯)∶m(含苯胺水)越大,萃余相中w(苯胺)越少,达到相同的萃取效果,所需萃取级数越少。但m(硝基苯)∶m(含苯胺水)越大,操作费用就越高,同时萃取相w(水)也会增加。从模拟结果看,选择m(硝基苯)∶m(含苯胺水)=1.2~1.3,经过三级或四级萃取可使萃余相中w(苯胺)降到0.003%以下,硝基苯的消耗量较少,萃取相与新鲜硝基苯混合后,对加氢影响较小。

2.2 不同温度对萃取效果影响的模拟结果

m(硝基苯)∶m(含苯胺水)=1.25时,不同温度条件下流程模拟结果见表2。

表2 不同温度条件下流程模拟结果

续表

从表2可以看出,随着温度的升高,萃余相中w(硝基苯)和w(苯胺)呈增加趋势,同时萃取相中w(水)增多。说明萃取温度越高,硝基苯损失越大、萃取效果越差,而且萃取相中w(水)的增加也可能对加氢造成一定影响。因此,本工艺宜选择较低的萃取温度。

2.3 模拟结果

根据模拟研究结果,确定采用硝基苯为溶剂从水中萃取苯胺的工艺条件为:萃取温度30 ℃,萃取级数四级,m(硝基苯)∶m(含苯胺水)=1.25。在此条件下,图2中各物流组成的模拟结果见表3。

表3 各物流组成模拟结果 w/%

3 实验验证结果

为确保模拟结果的可靠性,根据模拟结果,在萃取温度30 ℃、萃取级数为四级、m(硝基苯)∶m(含苯胺水)=1.25的条件下,进行了验证实验。实验结果与模拟结果的对比见图4。

萃取级数图4 实验结果与模拟计算结果的比较

从图4可以看出,萃余相w(苯胺)和w(硝基苯)、萃取相w(水)实验值与模拟计算结果非常接近,说明模拟计算结果可靠,证明了模拟过程中所选择的热力学方程和模拟模块的正确性。

由于模拟计算为理想状态,混合和分层效果均为最佳,而实验时,两相物流不可能完全充分接触,同时分层时间也不能无限延长,两相之间存在相互夹带现象,导致实验数据各组分略高。

4 结 论

(1) 对比了采用精馏工艺和和以硝基苯为萃取剂的萃取工艺从水中回收苯胺的工艺过程,采用硝基苯萃取工艺回收苯胺,具有减少废水排放和新鲜水用量、萃取相可返回至硝基苯加氢单元直接加氢、减少蒸汽消耗等优点。

(2) 采用流程模拟技术,研究了m(硝基苯)∶m(含苯胺水)、萃取级数、萃取温度对萃取效果的影响,确定了m(硝基苯)∶m(含苯胺水)=1.2~1.3、萃取级数为3~4级、萃取温度30℃的工艺条件,并给出了该条件下的模拟计算结果。

(3) 通过实验验证了模拟计算结果,证明了模拟过程中所选择的热力学方程和模拟模块的正确性。

[ 参 考 文 献 ]

[1] 徐海燕,王瑞.苯胺废水处理方法的筛选及模拟[J].化工中间体,2012,2:40-43.

[2] 张受谦,化工手册[M].济南:山东科技出版社,1984:1334.