水平荷载下加强型管桩与桩帽连接处受弯性能试验分析

贺武斌 崔向东 郭昭胜 白晓红

(太原理工大学建筑与土木工程学院,太原030024)

水平荷载下加强型管桩与桩帽连接处受弯性能试验分析

贺武斌*崔向东 郭昭胜 白晓红

(太原理工大学建筑与土木工程学院,太原030024)

对现场制作的加强型试件填芯混凝土管桩进行水平往复加载试验,研究各级荷载下裂缝的发展形态和破坏形式,得出管桩开裂先于加强环根部,且荷载达到最大时由于加强环的约束作用连接处未发生破坏,改善了连接处的抗弯承载能力;同时推导出填芯管桩的开裂弯矩理论计算公式并对实测结果进行验证;试件发生节点连接破坏后,结合试验各项参数推算出加强型试件节点处抗弯承载力公式并根据绘制的荷载-位移曲线计算出根部破坏时的抗弯承载力值,对其进行理论计算验证。

桩基础,加强型管桩,抗弯承载力,开裂弯矩,节点破坏

1 引 言

近年来随着土木建筑工程的迅速发展,预应力管桩基础以其优良的受力特性在高层建筑、民用住宅、公用工程及大跨度桥梁、高速公路、港口、码头[1]等工程中得到广泛应用,当地震来临时地表震动引起强烈的水平荷载能使预应力混凝土管桩基础尤其是承台和桩身连接处发生破坏,且水平地震响应使桩与承台的连接处处于受弯状态[2]。针对以上情形,国内外学者对桩基础受到横向地震响应方面进行了相关研究,日本工业标准[3]及美国的预应力协会[4]对管桩的材料强度取值、管桩截面特征、管桩承载力及裂缝的计算都有详细规定;我国学者李平先等[5]对预应力混凝土管桩与桩帽连接节点抗拔性能进行了原型试验研究,深入研究了在实际工程应用中的桩帽与承台的连接方式不同对抗拔承载力影响;朱海堂[6]通过对预应力混凝土管桩与桩帽连接节点受弯承载力试验,提出了桩帽与桩连接处受弯承载力计算公式;汤关柞[7]在探讨了先张法预应力管桩开裂和极限弯矩的计算方式,并给出了计算公式的修改建议;曾庆响[8]结合试验测试的结果,给出对现有高强预应力管桩抗裂弯矩和极限弯矩计算方法的修正公式,使计算结果更能真实反映该类型管桩的实际承载能力;杨生贵[9]对圆形截面钢筋混凝土桩在不同配筋方式和配筋率的正截面受弯承载力进行计算,并对影响受弯承载力的因素进行了分析;柳炳康等[10]通过试验对比预应力填芯管桩和空心管桩的抗弯性能和延性,总结出填芯管桩由于填芯混凝土参与工作,其开裂弯矩、屈服弯矩和极限弯矩要比不填芯管桩大,并使桩端延性系数有很大提高。基于以上研究可以看出,针对预应力管桩在承载能力、开裂弯矩及极限弯矩等方面的研究成果很多,但对于较大地震作用下加强型高强预应力填芯管桩开裂弯矩、极限弯矩及其与承台连接处抗弯承载力方面的研究很少。本文通过对现场制作加强型预应力高强填芯混凝土管桩试件进行水平加载试验,了解各级荷载作用下桩与承台衔接处的裂缝发展形态和破坏形式;进行了填芯管桩及加强环的开裂弯矩理论计算与实际结果对比;绘制其荷载-位移曲线并提出桩与承台连接处的承载力计算公式来验证连接处抗弯性能,为以后开展预应力高强混凝土管桩基础的抗震性能研究和在高抗震设防烈度区域的应用、设计、计算提供一定理论依据。

2 试验设计

2.1 试验装置和试件设计

1)试验加载装置

本次试验所用电液伺服系统进行加强型管桩试件的拟静力试验,其中往复施加的水平荷载是借助于一台电液伺服液压加载器,通过反力墙施加在试件的桩头标高处,竖向荷载的施加是通过竖向千斤顶施加,水平加载装置的位置在东侧方向,具体的试验加载装置如图1所示。

2)试件设计

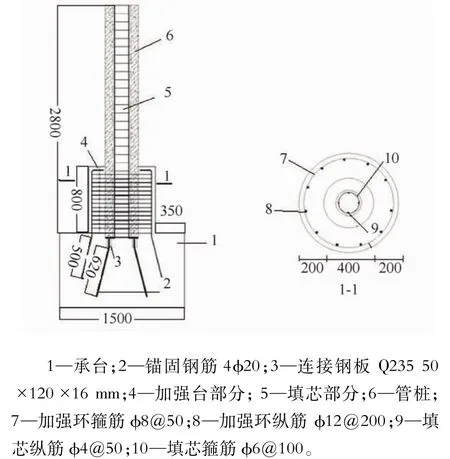

承台混凝土材料及其强度等级应符合结构混凝土耐久性的要求和抗渗要求,选承台强度为C30(填芯混凝土强度一致),并与承台一起浇灌。加强型加强型试件承台尺寸为1.5 m×1 m× 0.9 m,加强环直径为800 mm,高度为800 mm加强型桩承台内部的钢筋参照规范按双向均匀通长布置φ14@150,加强环部分承台的外包宽度为200 mm,试验桩长为2.8 m,桩嵌入承台的高度取50 mm,选取预应力混凝土高强管桩型号为PHC400 AB 95,桩径为400mm,壁厚为95 mm,混凝土强度等级为C80,锚固钢筋的最大锚固长度620 mm,试件及填芯设计如图2所示。

图1 试验加载装置Fig.1 Test loading device

图2 试件及填芯设计图(单位:mm)Fig.2 Specimen and core design(Unit:mm)

2.2 采集设备和测点布置

试验所用到的采集设备主要由计算机、数据采集系统、力传感器组成,试件固定好之后在加强环根部和管桩与加强环连接处环向各贴4个混凝土应变片(图3示意测点1,2),测量主要受力区域的混凝土应变,在加载端头安置水平位移计(图3示意测点3),测量试件在反复荷载作用下的端部位移。

图3 测点分布图Fig.3 The distribution ofmeasurement point

2.3 试验加载过程

2.3.1荷载-位移曲线及裂缝发展分析

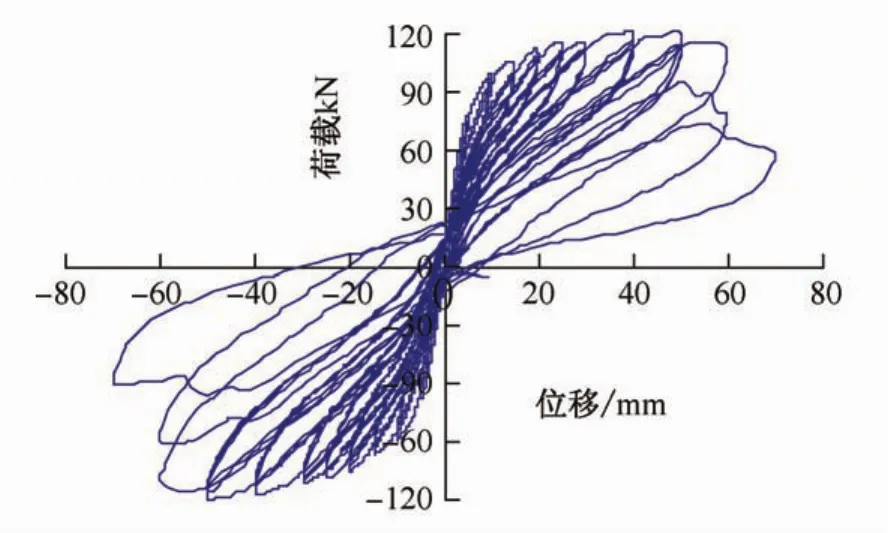

(1)《预应力混凝土管桩》(10G409)[11]中该类型管桩轴心受压承载力设计值规定为2 288 kN,假定轴压比为0.1,则所施加的压力的大小为228.8 kN,为了避免竖向压力过大对桩延性造成影响,确定施加的竖向荷载为200 kN,水平加载采用的是往复循环加载,加载结束后得到荷载-位移曲线如图4所示。

图4 试件作动器荷载-位移曲线Fig.4 Load-displacement curve of specimen actuator

由荷载-位移曲线可知其荷载最大值为120 kN,且其荷载的的变化趋势为先增大,增大至极限荷载后逐渐变小,此时对应的位移为40 mm左右,位移达到60mm时,荷载骤降至60 kN左右,随着反复加载的进行,曲线的斜率不断地减小,由于桩内填芯和加强环的作用,试件仍能维持受力。

(2)在对试件进行加载的过程中,不同阶段出现的裂缝主要有以下几种:①管桩弯曲裂缝;②管桩与加强环结合处的粘结裂缝;③加强环辐射裂缝;④加强环劈裂裂缝;⑤加强环的斜裂缝等。具体裂缝如图5所示。

图5 裂缝示意图Fig.5 Schematic diagram of crack

在加载初期,荷载值达到极限荷载的55%左右时,根据图4可知,在此阶段其斜率大致相同,滞回曲线所包围的面积很小,说明此时该试件处于弹性工作阶段,试件处于无裂缝工作状态。

当荷载加载到极限荷载的60%~70%时,在加强环上围绕管桩的部位出现了加强环上的长约20 cm辐射裂缝,同时在加强台上方40 cm范围内管桩上出现弯曲裂缝,而加强环根部没有粘结裂缝出现,说明在此情况下此处的弯矩值已经接近管桩上混凝土的抗裂弯矩。继续加载到极限荷载的85%左右时,加强环上的辐射裂缝向下延伸形成劈裂裂缝和斜裂缝,此时加强环的箍筋开始起到抗剪作用,随着荷载的逐渐增大管桩的正裂缝上移,并贯穿管桩四周,卸载后加强环上的辐射裂缝没有完全闭合。

继续增加位移50 mm,荷载值反馈值降低,此时桩与承台的抵抗作用已经超过了其极限值,管桩上没有新裂缝出现,在加强环上各个方向劈裂裂缝密集出现并将加强台分割成数个块体。位移达到60 mm时,荷载骤降至60 kN左右,管桩与加强台之间的间隙迅速增大,此时的连接节点处已经发生破坏,而荷载降低不多,仍能起到抗弯作用,此时抗弯承载力主要由填芯部分及加强环内部钢筋承担。

2.3.2混凝土应变分析

由试件及填芯设计图(图2)可知,在受到较大水平力作用时,需要增强连接处的抗弯性能,本次试验采用的锚固钢筋直接深入到桩帽,桩帽上设置加强台来实现,通过在管桩和加强环根部设置测点,测得不同位置处的荷载-位移曲线,分析在加载过程中连接节点处在受到水平力作用下的抗弯性能变化。

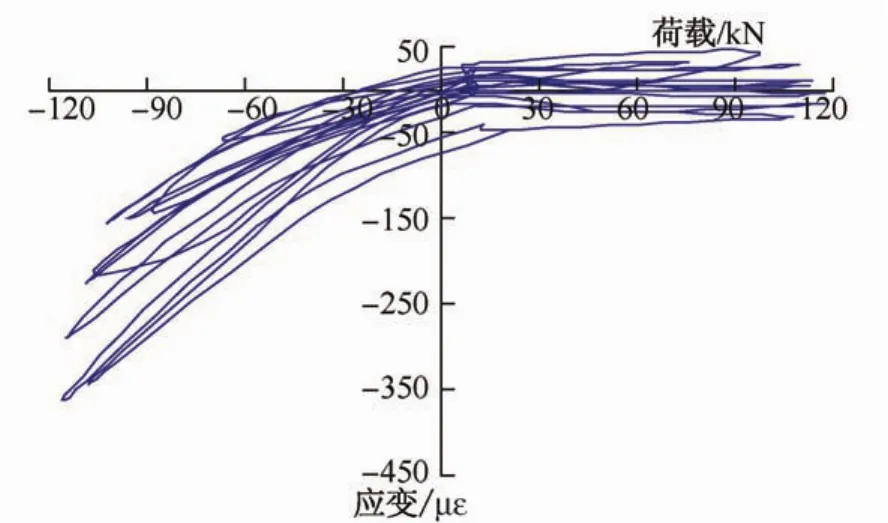

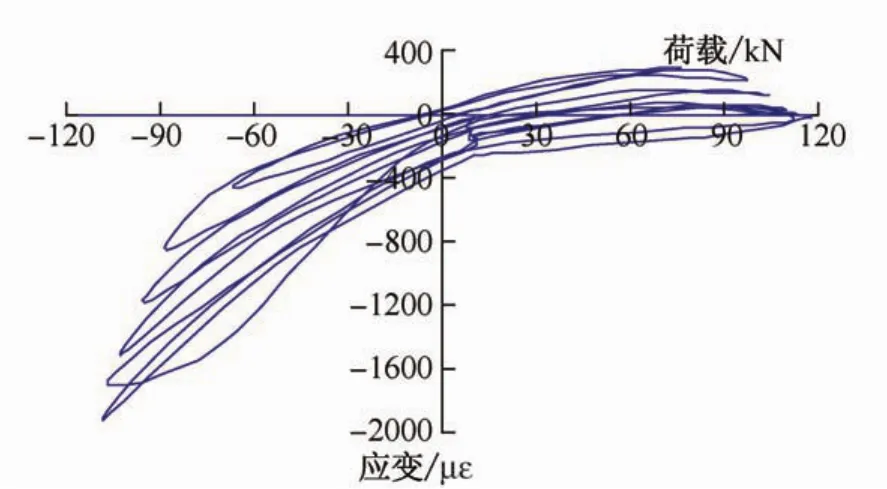

由于加载位置为东西向加载,选取混凝土的应变主要选取的是加强台根部、管桩上东西两侧的应变,在往复循环加载过程中加强台根部和管桩上的应变基本处于受压的状态,加强台根部的混凝土应变约为管桩的1/5,其东侧与西侧相比,西侧的应变高于东侧,管桩东侧的应变片由于根部管桩弯曲裂缝的出现而损坏,在反复加载的过程中混凝土的压应变恢复滞后,由于加强环的应变较小,加强台很好地防止管桩在出现裂缝前连接节点处过早发生破坏,相对于管桩来说,且仍具有较大的承载能力,说明相对于管桩来说还具有足够的强度储备,在进行加强台的设计时可以适当地减小其尺寸,以与管桩桩身及桩与承台连接节点的承载能力相适应,其应变曲线如图6—图9所示。

图6 加强环西侧荷载-应变曲线Fig.6 Reinforcing ring load-strain curve in the west

图7 加强环东侧荷载-应变曲线Fig.7 Reinforcing ring load-strain curve in the east

图8 桩西侧荷载-应变曲线Fig.8 Pile load-strain curve in the west

图9 桩东侧荷载-应变曲线Fig.9 Pile load-strain curve in the east

3 试件的承载力计算

3.1 管桩与加强台开裂弯矩计算

根据前述的裂缝的发展情况可知,当荷载加载到极限荷载的60%左右时桩身混凝土开裂,开裂处的实际弯矩值为66 kN·m,对应加强环根部的弯矩值为102 kN·m,加强环根部未出现粘结裂缝,下面针对以上样结果进行理论验算并与实际值进行对比,加强环根部和填芯管桩开裂弯矩公式如下。

由于加强环属于现浇的混凝土,可按照规范中开裂弯矩的计算公式[12-14]进行:

式中 σpc——混凝土有效预压应力,MPa;

W0——加强环换算截面受压区边缘抵抗矩;

ftk——混凝土抗拉强度标准值,MPa;

γ——混凝土构件截面抵抗矩塑性影响系数;r1——加强环环形截面内环半径,mm;r0——加强环环形截面外环半径,mm。

针对填芯混凝土管桩开裂弯矩的计算还没有标准的计算公式,根据平截面假定,管桩与填芯混凝土在受拉时呈线性的变化关系,分别计算二者对抗裂能力的贡献,并进行叠加得到填芯管桩的开裂弯矩公式,当管桩表面出现裂缝时,其受拉边缘的混凝土应变达到极限拉应变εu时,可以计算出桩芯受拉区边缘的拉应变εu1,即得出填芯管桩的抗裂公式:

式中 ft1——管桩混凝土抗拉强度标准值,MPa;

ft2——填芯混凝土抗拉强度标准值,MPa;

Ec1——管桩混凝土弹性模量,MPa;

Ec2——填芯混凝土弹性模量,MPa;

W——管桩换算截面受压区边缘弹性抵抗矩;

W1——桩芯换算截面受压区边缘弹性抵抗矩。

按照理论公式计算,填芯管桩桩身混凝土的开裂弯矩为55 kN·m,此时对应的加强环根部的弯矩为110 kN·m,而加强型试件的加强环根部混凝土的开裂弯矩为130.4 kN·m,加强环根部未出现裂缝,经理论公式验证试验结果合理。

3.2 连接处抗弯承载力的计算

加强环的约束作用使荷载达到最大时管桩并没有破坏,而后随着位移的增加,加强环混凝土劈裂裂缝逐渐扩展且内部钢筋笼变形使其对管桩的约束能力骤然降低,试件在加强环劈裂裂缝间隙扩大过程中是连接节点处发生破坏,此时对应的荷载值为65 kN,此时根部的弯矩值为149.5 kN·m,连接处破坏前桩体已经出现许多裂缝,故达到理想的破坏状态。下面利用计算模型对实测的结果进行理论分析,在计算模型中,本文基于朱海堂提出的连接节点承载力公式的基础上提出的抵抗作用力主要由抵抗弯矩M、抵抗剪力V两部分组成,根据图10预应力混凝土管桩抗弯力学模型[11,14-15]作出如下基本假定:

(1)抵抗弯矩M的抗力在管桩上、下侧面呈三角形分布,最大值为α1fc,横向沿管桩外圆周呈余弦函数曲线分布;

(2)抵抗剪力V的抗力沿管桩呈轴向均匀分布,横向沿管桩外圆周为余弦函数分布,最大值为α2fc+W1;

(3)由图2可知锚固钢筋弯折60°,根据试验测得破坏锚固钢筋的应变值求出钢筋的抵抗力,求出其提供的水平抵抗力W1=AsEεcos60°。

图10 加强型预应力混凝土管桩受弯力学模型Fig.10 Flexuralmechanicalmodel for reinforced prestressed concrete pile

根据以上假定,推导出加强型预应力混凝土管桩与桩帽连接节点受弯承载力计算公式:

在桩帽节点O处取矩可知:

由式(15)及式(16)得出:

令

则

式中 α1,α2——待定系数

M——预应力管桩与桩帽连接节点处的受弯承载力,kN·m;

fc——桩帽混凝土轴心抗压强度,MPa;

W1——锚固钢筋提供的抗力kN;

AS——锚固钢筋的截面面积,mm2;

E——锚固钢筋的弹性模量,MPa;

ε——节点连接破坏时锚固钢筋应变;

D——预应力管桩的外直径,mm;

L——预应力管桩买入桩帽的深度,mm;

α——桩帽和加强台混凝土挤压强度提高系数,根据试验资料统计取α=2.7。

将上述各个参数带入式(19)求出预应力管桩与桩帽连接节点处的受弯承载力为138.6 kN ·m,实测值为149.5 kN·m。由于没有考虑到在极限承载能力状下管桩与桩帽之间接触面上的粘结应力和加强环变形后仍具有的抗弯能力,使结果存在一定误差。

4 结 论

(1)加载的最大荷载值达到120 kN,当荷载最大时,管桩并没有发生破坏,说明此时由于加强环保护作用分担了管桩的承载力。但随着位移的增加使加强环内部的钢筋变形和劈裂裂缝出现,将加强台分割成数个块体,降低了加强环对管桩的约束能力,随后节点发生破坏,管桩有从加强台中拔出的趋势,此状态下管桩达到裂缝工作,同时伴随连接节点破坏,是比较理想的状态。

(2)荷载为最大荷载的60%左右时,管桩上裂缝的出现要先于加强环根部开裂,加强环很好地阻止了连接节点处过早发生破坏,并经过理论公式进一步验证了填芯管桩开裂时对应的加强环根部未开裂的原因。

(3)根据绘制的加强环以及管桩根部混凝土的荷载-应变曲线可以看出,加强环根部的混凝土应变比较小且一直持续到节点破坏。在加载过程中,相对于管桩来说,具有较大的承载能力,因此在进行加强台的设计时,可以适当调整加强台的尺寸,使其与桩身、承台连接节点承载力相适应。

(4)对试验的模型进行基本假定,将锚固钢筋提供的抗弯承载力考虑在内,在原先模型的基础上推导出加强型预应力填芯管桩与桩帽连接节点受弯承载力公式,并与实测值进行对比,为桩基础在水平力作用下的抗震性能提供理论分析依据。

[1] 徐至钧.预应力混凝土管桩设计施工及应用实例[M].北京:中国建筑工业出版社,2009.Xu Zhijun.Design and construction of prestressed concrete piles and application examples[M].Beijing:China Architecture and Building Press,2009.(in Chinese)

[2] 宋寅.预应力混凝土管桩填芯混凝土抗弯试验研究及理论分析[D].合肥:合肥工业大学,2006.Song Yin.Experimental research and theoretical analysis on resistance to bending of core concrete of prestressed concrete pile[D].Hefei:HefeiUniversity of Technology,2006.(in Chinese)

[3] Japanese Standard Association.JISG 3137—1994.Small size-deformed steel bars for prestressed concrete[S].1994

[4] Ben C,Gerwick JR.预应力混凝土的结构[M].北京:中国铁道出版社,1999.Ben C,Gerwick JR.Construction of prestressed concrete structure[M].Beijing:China Railway Publish-ing Howse,1999.(in Chinese)

[5] 李平先.预应力混凝土管桩与桩帽连接节点轴拔性能原型试验研究[J].土木工程学报,2005,38(7):81-86.Li Pingxian.Prototype teston the axial pull-outbehavior of the joint of prestressed concrete pile and pile cap[J].China Civil Engineering Journal,2005,38(7):81-86.(in Chinese)

[6] 朱海堂.预应力管桩与桩帽连接节点受弯性能试验研究[J].土木工程学报,1997,30(4):68-74.Zhu Haitang.Experimental research on flexuralbehavior of prestressed concrete pile and pile cap connections[J].China Civil Engineering Journal,1997,30(4):68-74.(in Chinese)

[7] 汤关祚.先张法预应力混凝土管桩抗裂弯矩和极限弯矩计算式的探讨[J].工业建筑,2004,34(1):57-59.Tang Guanzuo.Discussion on calculating ofmethod of cracking resistance and ultimate bending moment of pretensioned spun concrete piles[J].Industrial Construction,2004,34(1):57-59(in Chinese)

[8] 曾庆响.PHC管桩的开裂弯矩和极限弯矩计算[J].工业建筑,2010,40(1):68-72.Zeng Qingxiang.Calculation methods of crackingmoment and ultimate failure moment of prestressed high strength concrete pipes[J].Industrial Construction,2010,40(1):68-72.(in Chinese)

[9] 杨生贵.圆形截面钢筋混凝土桩正截面受弯承载力计算[J].建筑科学,2003,20(1):43-47.Yang Shenggui.Calculation on bending capacity of normal round-section in reinforced concrete piles[J].Building Science,2003,20(1):43-47.(in Chinese)

[10] 柳炳康,李建宏.预应力填芯管桩抗弯性能与延性特征的试验[J].工业建筑,2007,37(3):46-50. Liu Bingkang,LI Jianhong.Test of moment bearing capacity and ductility performance of filed prestressed concrete pile[J].Industrial Construction,2007,37(3):46-50.(in Chinese)

[11] 中国建筑标准设计研究院.10G409预应力混凝土管桩图集[S].北京:中国计划出版社,2010.China Institure of Building Standard Design and Research.10G409 Prestressed concrete piles[S].Beijing:China Planning Press,2009.(in Chinese)

[12] 刘伟岸.大跨度桥梁桩基抗震简化模式的分析与探讨[J].结构工程师,2007,23(13):51-55.Liu Weian.Discussion on seismic simplified modes of pile foundation in long-span bridges[J].Structural Engineers,2007,23(13):51-55.(in Chinese)

[13] 李春燕,蓝军.钢管混凝土复合桩模型试验方案设计[J].结构工程师,2013,29(1):118-123.Li Chunyan,Lan Jun.Steel tube concrete pilemodel design for testing[J].Structural Engineers,2013,29(1):118-123.(in Chinese)

[14] 洪涛.水平荷载作用下预应力混凝土管桩受力性状的分析[D].合肥:合肥工业大学,2008.Hong Tao.The research on the bearing and deforming behavior of prestressed concrete pile under lateral load[D].Hefei:Hefei University of Technology,2008.(in Chinese)

[15] 阮起楠.预应力混凝土管桩[M].北京:中国建筑工业出版社,2000.Ruan Qinan.The prestressed concrete piles[M].Beijing:China Architecture and Building Press,2000.(in Chinese)

[16] 路志浩.方钢管混凝土压弯构件截面强度的简化计算公式[J].结构工程师,2000(3):13-17.Lu Zhihao.Simplified calculation formula for strength of CFRT columns under eccentric compression[J].Structural Engineers,2000(13):13-17.(in Chinese)

Analysis of the Flexural Properties on the Connection of Reinforced Pile and Pile Cap under the Horizontal Load

HEWubin*CUIXiangdong GUO Zhaosheng BAIXiaohong

(Department of Architecture and Civil Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

Based on the analysis of the flexural properties on the connection of reinforced pile and pile cap under horizontal load at the site production of core concrete pipe,the developmentmorphology of crack and the failure forms under various loads ore onvestiguted.It concluded that the crack of pile is earlier than reinforcing ring root,and when the load reaches the maximum,the junction’s destruction did not occur because of the confinement of the strengthening ring,which improves the bending capacity of the junction.and we deduct the form of crackingmoment and verify the test result,after the nodes connection was destroyed.At last,combining the test parameters it is able to estimate the bending capacity formula and calculate the bearing capacity when the root is destroyed.

reinforced specimens,fracture morphology,the bending bearing capacity,crack moment,destruction of a node

2013-08-13

山西省留学人员科技活动择优资助活动项目(02020028)*联系作者,Email:hewubin@tyut.edu.cn.