高速冷滚打成形热力耦合模拟

崔凤奎,朱文娟,刘继国,李玉玺,李 言

(1.河南科技大学机电工程学院,河南洛阳 471003;2.中国一拖集团有限公司,河南洛阳 471004;3.西安理工大学机械与精密仪器工程学院,陕西西安 710048)

高速冷滚打成形热力耦合模拟

崔凤奎1,朱文娟1,刘继国2,李玉玺3,李 言3

(1.河南科技大学机电工程学院,河南洛阳 471003;2.中国一拖集团有限公司,河南洛阳 471004;3.西安理工大学机械与精密仪器工程学院,陕西西安 710048)

为了解决高速冷滚打成形零件质量缺陷问题,进行了冷滚打成形过程热力耦合模拟,得到了工件应力场和温度场的分布规律。研究结果表明:随着滚打轮的打入,工件成形区的温度急剧升高,工件温度较高的区域分布在工件的剧烈变形和金属流动较大的区域。

高速冷滚打;热力耦合;数值模拟

0 引言

高速冷滚打成形技术是利用金属材料在常温下的固有塑性,通过具有一定形状的滚打轮对工件进行断续击打,迫使金属材料渐变塑性成形,从而形成零件廓形的一种绿色、近净塑性成形技术[1]。高速冷滚打成形过程中,工件在发生变形的同时温度也在发生变化,分布不均的温度对材料的变形抗力影响很大,从而进一步影响工件的流动特性,因此,研究高速冷滚打成形过程中工件各场量的分布规律,对于揭示高速冷滚打塑性成形过程中的金属流动规律具有一定的理论意义。

目前,已有一些学者对高速冷滚打成形采用理论解析、试验研究和数值模拟的方法,分析了高速冷滚打成形的形成机理、滚打轮的设计及弹塑性修正和冷滚打零件组织。文献[2]对花键间歇式冷滚打成形过程进行了结构动力有限元数值模拟,分析了冷滚打过程中的金属流动规律和应力变化情况。文献[3]对滚打轮的廓形进行了理论和试验研究,实现了高精度花键轴的冷滚打成形加工。文献[4-5]对冷滚打成形过程进行了结构动力仿真,分析了数值模拟获得的应力场、应变场、冷打力,并对冷滚打丝杠的金属组织变形、硬度分布及硬化层分布和冷打力进行了试验分析研究。文献[6-7]从微观试验的角度对冷滚打花键组织进行了分析研究,并将其与铣削花键进行了比较,得出冷滚打花键金属内部晶粒破碎和细化,组织没有被切断,相对于铣削加工,冷滚打成形改善了成形件的性能和表面质量。文献[8]对冷滚打40Cr钢动态力学性能进行了试验研究,并建立了40Cr钢的动态本构模型。目前,对冷滚打成形进行的研究都是基于纯力学和材料学角度,没有涉及冷滚打过程中产生的热效应,而热效应引起的工件内部不均匀的温度场将影响工件金属的流动性,进而对成形零件质量和工作性能产生影响[9-10]。

本文利用ABAQUS对40Cr调质钢高速冷滚打成形进行热力耦合模拟,分析40Cr调质钢高速冷滚打过程中等效应力场和温度场的分布规律。

1 有限元建模

1.1 几何模型

高速冷滚打成形原理见文献[3],由于高速冷滚打成形过程中,是两个相同转速的滚打轮逆向旋转对工件进行击打成形,是一个轴对称问题,故模拟分析时考虑工件的1/2便可。工件的进给速度(1 mm/s)较小,为了节省计算时间而又不影响模拟的精确性,取工件长度的一小段,几何模型如图1所示。工件半径为20 mm,长度为12 mm,滚打轮半径为19 mm,宽度为8 mm,圆角半径为2 mm。

图1 几何模型

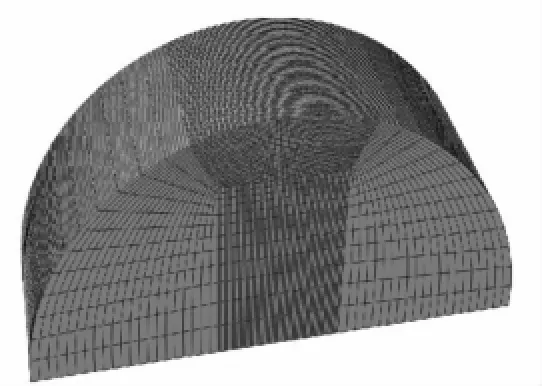

1.2 网格划分

由于滚打轮击打工件的深度为3 mm,是局部接触,故对工件进行分块划分网格,在局部接触部分,单元网格的等分线段长度为0.2,其他部分单元网格的等分线段长度为2,采用六面体单元C3D8RT,划分网格后的单元个数为165 960,工件网格划分如图2所示,滚打轮为解析刚体,无需划分网格。

1.3 材料模型

1.3.1 工件材料模型

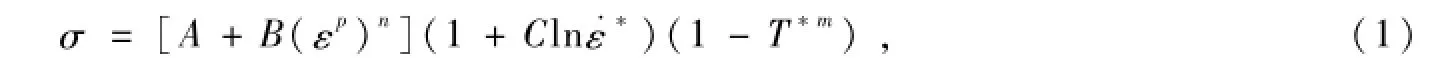

工件材料模型如式(1)所示[11]:本构方程中的各项材料参数如表1所示,工件的物理参数如表2所示。

图2 工件网格划分

1.3.2 滚打轮材料模型

滚打轮材料为Cr12MoV,高速冷滚打成形过程中,相对于工件40Cr材料,滚打轮只产生弹性变形,故可不考虑其变形情况,将其视为刚体,采用解析刚性模型,输入相应的质量特性。

表1 工件40Cr调质钢的本构模型参数[11]

表2 工件物理参数[11]

1.4 动态加载、接触和摩擦

约束滚打轮x、y、z这3个方向的移动自由度和x、z两个方向的转动自由度,在滚打轮的刚性参考点上加载滚打轮转速(2 000 r/m in);沿x正方向,在工件的全部节点上加载其进给量(1 mm/s);在工件的对称面施加轴对称约束;接触类型为面面接触;摩擦采用剪切摩擦,摩擦因数是0.2。

1.5 热边界

高速冷滚打热力耦合模拟时间极其短暂,故可忽略工件与环境之间的热辐射、滚打轮与环境的热辐射、热交换、滚打轮与工件之间的接触传热。由于高速冷滚打是断续击打成形,滚打轮离开工件的旋转时间要远远大于滚打轮与工件的接触时间,滚打轮每次接触工件时的温度都是不一样的,需要考虑工件的散热,工件与环境传热系数是20 W/(m2·K)。

2 模拟结果及分析

2.1 等效应力分析

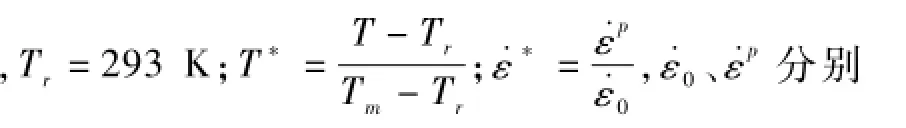

高速冷滚打一次成形过程中,不同时刻工件的等效应力分布如图3所示。图3a~图3c表示滚打轮击打工件的过程中工件的等效应力分布情况;图3d表示一次击打成形完成,滚打轮刚离开工件时,工件的等效应力分布情况。

图3 不同时刻等效应力分布图(MPa)

从图3可以看出:最大应力出现部分之一是滚打轮与工件相互作用的部分,在冷滚打变形开始时,工件的等效应力最大(为1 430 MPa),等效应力分布范围较小且较均匀,随着冷滚打过程的进行,等效应力逐渐减小,等效应力分布范围逐渐扩大,且等效应力分布的不均匀性加剧。这主要是因为高速冷滚打成形属于局部加载,其塑性成形区域也是局限在局部范围,并且高速冷滚打成形过程是典型的断续击打,周期性打入、打出的过程,随着滚打轮对工件的不断打入,迫使工件金属材料向滚打轮与工件的接触区域流动,工件的塑性变形、滚打轮和工件之间剧烈的摩擦行为迫使工件与滚打轮接触瞬间的已成形表面温度急剧上升,但随着滚打轮的高速旋转,滚打轮很快离开工件已成形表面,具有良好导热性的40Cr调质钢工件表面温度急剧下降,如此周期往复,已成形表面除了有一个冷打力作用产生塑性变形的过程外,还受到一个高频率、不断加热和冷却的温度变化过程,这个随着高速冷滚打成形而产生的加热-冷却的过程,导致滚打轮对工件表层金属的“热冲击”作用。高频率的加热-冷却过程,在工件金属表面层形成了不均匀的温度梯度,使工件表面层应力场不均匀。

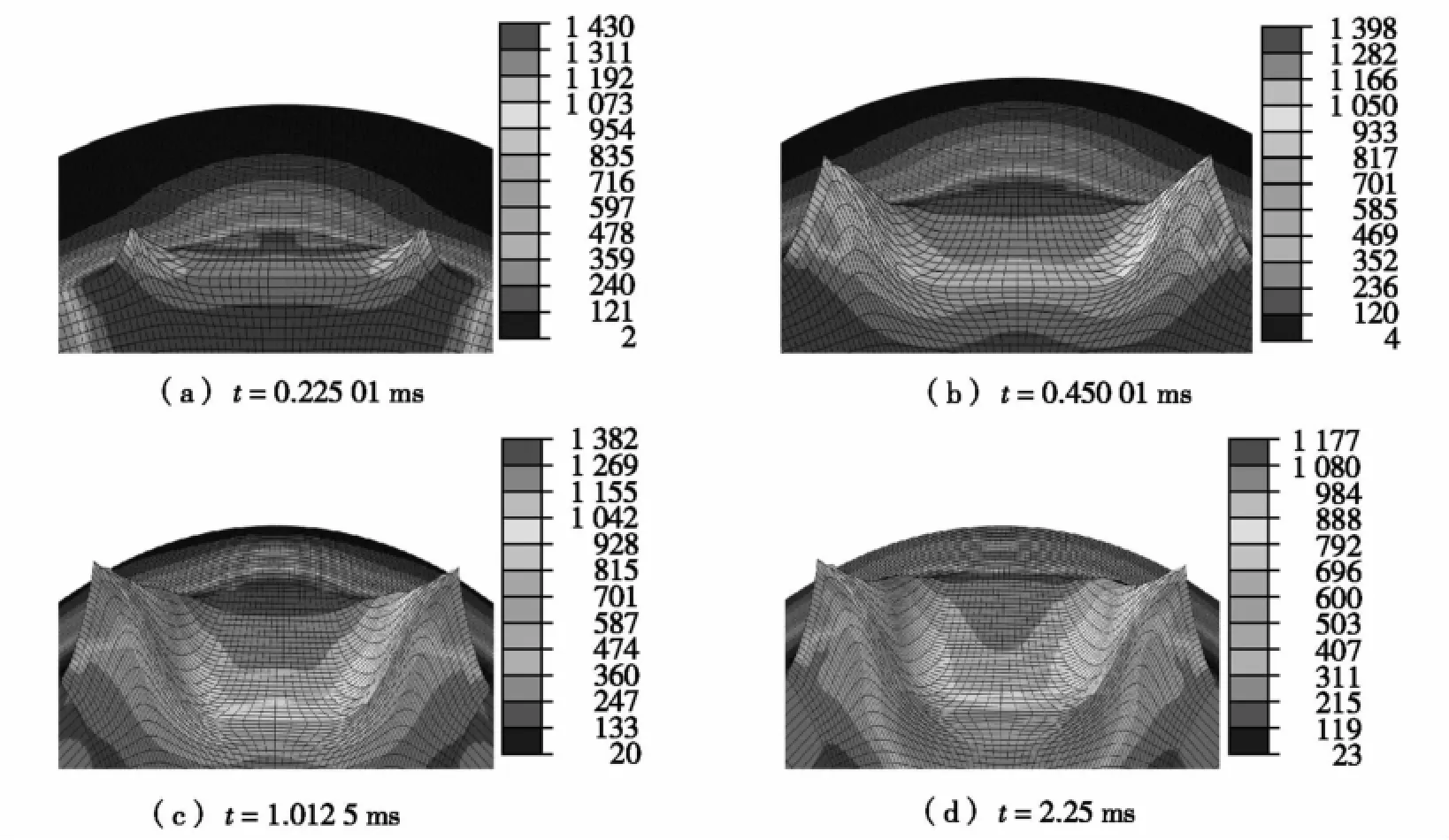

2.2 温度分析

高速冷滚打一次成形过程中,不同时刻工件的温度分布如图4所示。图4a~图4c表示滚打轮击打工件的过程中工件的温度分布情况;图4d表示一次击打成形完成,滚打轮刚离开工件时,工件的温度分布情况。

从图4可以看出:工件温度较高的区域产生在与滚打轮接触的部分,温度分布不均匀,剧烈变形区内温降高,小变形区内温降低。这是因为高速冷滚打成形过程中,工件变形场和温度场是同时产生、相互影响且交互作用的,工件的塑性变形功、滚打轮与工件之间的摩擦功转化为热量使工件产生温度变化的同时,工件材料与温度有关的力学和热物理性能也发生相应的变化,温度场对变形场的影响主要是通过本构方程来实现(本构方程中工件材料的流动应力表示为应变、温度和应变速率的函数),变化的温度场在改变金属的流动应力场的同时,也使工件的变形场发生改变。其实质是能量的转化,高速冷滚打成形过程中,滚打轮的旋转动能对工件输入的能量主要是通过本构方程来实现的,大致表现在两个方面:一是工件的塑性变形,其中大部分转化为使工件产生温度变化的热量,少量存储于工件中;二是工件的弹性变形。

为深入研究一次冷滚打整个成形过程中工件各部位温度的变化规律,沿工件与滚打轮接触一侧的侧壁方向提取前面截面上的关键节点,如图5所示,节点温度随时间的变化如图6所示。从图6可以看出:工件各部位关键节点的温度变化符合这样的规律:随着冷滚打成形过程的进行,工件各部位关键节点的温度均经历了一个突然上升达到最大值后逐渐下降的趋势,不同点在于各部位关键点上升和下降的斜率不同。这主要是由于滚打轮对工件的击打是一个断续的过程,随着滚打轮不断打入工件,滚打轮与工件接触时的摩擦和工件的塑性变形转化成热,工件温度升高;随着滚打轮对工件的打出,工件不再发生塑性变形产生温升,并且由于工件与环境的热交换,工件温度逐渐下降。图6中10 593节点和10 595节点的温升较高,这是因为该部位滚打轮与工件接触摩擦剧烈,变形剧烈,同时散热困难。

图4 不同时刻温度场分布图(K)

图5 节点位置分布图

图6 节点温度随时间变化曲线

3 结论

(1)高速冷打成形时,工件初始温度很低,应主要考虑不可逆塑性变形功的热耗散和工件、滚打轮截面摩擦生热效应。

(2)工件表面两侧的突起是由于金属的体积不可压缩和金属流动符合最小阻力定律共同完成的。

(3)随着滚打轮的打入,工件成形区的温度急剧升高,工件温度较高的区域分布在工件的剧烈变形和金属流动较大的区域。

[1] 崔凤奎,李言,周彦伟,等.渐开线花键轴冷滚轧工艺试验[J].农业机械学报,2006,37(12):189-192.

[2] 全建辉,崔凤奎,杨建玺,等.基于ANSYS/LS-DYNA的花键冷滚轧成形数值模拟[J].中国机械工程,2008,19(4):419-422.

[3] 杨建玺,崔凤奎,王晓强,等.冷滚轧滚轮设计理论及实验修正[J].中国机械工程,2004,15(24):8-11.

[4] 张璐,李言,杨明顺,等.丝杠冷滚打成形过程金属流动规律研究[J].中国机械工程,2012(13):1623-1628.

[5] 张璐,杨明顺,李言,等.高速冷滚打过程变形力解析方法及其修正[J].塑性工程学报,2011(5):1-7.

[6] 崔凤奎,赵魏,徐永福,等.冷滚打成形对花键组织与性能的影响[J].机床与液压,2009,37(12):36-38.

[7] 崔凤奎,徐永福,赵魏.花键冷滚打和铣削加工的金属组织变形研究[J].锻压技术,2008,33(2):70-74.

[8] 崔凤奎,郭超,李玉玺.40Cr钢的塑性流动应力特征及本构关系[J].河南科技大学学报:自然科学版,2012,33(6):1-5,19.

[9] Abedrabbo N,Pourboghrat F,Carsley J.Forming of AA5182-O and AA5754-O at Elevated Temperatures Using Coupled Thermo-mechanical Finite Element Models[J].International Journal of Plasticity,2007,23(5):841-875.

[10] 郑学普,周彦伟,邓四二,等.航空发动机主轴-轴承系统温度场分析[J].河南科技大学学报:自然科学版,2004,25(1):30-33.

[11] 朱文娟.高速冷打热力耦合作用下成形机理研究[D].洛阳:河南科技大学,2013.

TG386.3

A

1672-6871(2014)01-0013-04

国家自然科学基金项目(51075124,50975229)

崔凤奎(1957-),男,河南漯河人,教授,博士,博士生导师,主要研究方向为先进制造技术和精密制造技术.

2013-04-12