内氧化法制备Cu-Al2O3复合材料的组织性能

李玉娟,王晓伟,任凤章,李红霞,魏世忠

(1.河南科技大学材料科学与工程学院,河南洛阳 471023;2.中航光电科技股份有限公司连接技术研究院,河南洛阳 471003)

内氧化法制备Cu-Al2O3复合材料的组织性能

李玉娟1,王晓伟2,任凤章1,李红霞1,魏世忠1

(1.河南科技大学材料科学与工程学院,河南洛阳 471023;2.中航光电科技股份有限公司连接技术研究院,河南洛阳 471003)

采用Cu-Al合金薄板,使用包埋法内氧化法,制备Cu-Al2O3复合材料,并对其微观组织和性能进行了分析。研究结果表明:随内氧化时间的增加,内氧化层深逐渐增加,但时间延长增幅较小;固溶在铜基体中的A l内氧化时以γ-Al2O3的形式析出,A l2O3颗粒的粒径为20~50 nm;Cu-Al的合金薄板内氧化后表面硬度显著提高,Al含量(质量分数)为0.5%时,可达158HV;从表面到心部显微硬度逐渐降低。

弥散强化;Cu-Al2O3复合材料;内氧化法;显微组织;显微硬度

0 引言

弥散强化Cu-Al2O3复合材料是在Cu基体中引入细小的Al2O3颗粒作为强化相的铜基复合材料[1-2]。由于此类材料具有高导热率、高导电率和优良的高温强度、高温抗蠕变性能、耐磨性能好等优点,在机电、电子、宇航和原子能等领域有着广泛的应用[3-5]。Cu-Al2O3复合材料的制备方法较多,如机械合金法、传统粉末冶金法、反应喷射沉积法、真空混合铸造法、粉末内氧化法等,其中,Cu-Al合金粉末内氧化法是目前制备Cu-A l2O3的最佳途径[6-7]。然而,Cu-Al合金粉末内氧化法制备Cu-Al2O3复合材料的方法存在工序多、周期长、生产成本高,以及材料质量不稳定等问题,因此如何改进其工艺,探索新的制备方法成为人们关注的焦点。

本文探索Cu-Al2O3复合材料制备的新方法,采用Cu-Al薄板内氧化,然后叠加、挤压制备块状Cu-Al2O3复合材料。将Cu-Al合金轧制成薄板后进行内氧化,氧化罐用水玻璃和耐火黏土混合泥浆密封等,研究了由含Al量(质量分数)为0.5%的Cu-Al合金制备的薄板Cu-Al2O3复合材料的显微组织,并对比了含Al量(质量分数)为0.3%和0.5%的Cu-Al合金制备的Cu-Al2O3复合材料从表面到心部的显微硬度,为内氧化工艺的改进提供了试验依据和技术支撑。

1 试验材料及方法

1.1 Cu-Al合金薄片制备

熔炼含Al量(质量分数)分别为0.3%和0.5%的两种Cu-Al合金。采用真空熔炼,原料为高纯度无氧铜(w(Cu)≥99.99%)和高纯度电解铝(w(Al)≥99.90%),浇铸的铸锭为φ80 mm×150 mm。铸锭的成分分析表明:熔炼过程中Al无烧损,与设计的相同。将铸锭除去外皮后,锻造成矩形截面尺寸为12 mm×40 mm的坯料(锻造温度为750~850℃),随后在轧机上进行轧制。经多道次轧制以及中间再结晶退火(再结晶温度为450℃,保温时间为1.5 h),最终轧制成厚度为1 mm的薄板。将薄板切割成试验所需的12 mm×40 mm片,用金相砂纸对试样表面进行打磨并清洗。

1.2 Cu-Al2O3复合材料制备及微观组织与硬度测试

把质量分数分别为30%、20%和50%的Cu2O、Cu和Al2O3的混合粉末装在自制的紫铜罐内,将制备好的Cu-A l合金薄板试样包埋在混合粉末内,用铜罐盖嵌入罐内并用耐火泥(耐火黏土和水玻璃混合)将铜罐端口封住。Cu粉及Cu2O粉末的加入是为了保证足够的氧分压进行内氧化,Al2O3粉末可防止试样在内氧化过程中黏结Cu粉和Cu2O粉末。200℃干燥后,进行内氧化实验。内氧化温度为900℃,内氧化时间分别为3 h、5 h、8 h、10 h,试样厚度为1.0 mm。出炉空冷,然后将内氧化后的试样砂纸磨光。

将试样用试样夹固定,抛平,磨光,随后测量内氧化层深度和显微硬度。显微硬度用MH-3型显微维氏硬度计测量。内氧化层深测定在带刻度标尺的XJP-3A型光学显微镜下进行。每个参数测试5次,并取其平均值。

2 试验结果及分析

2.1 内氧化层深度和组织分析

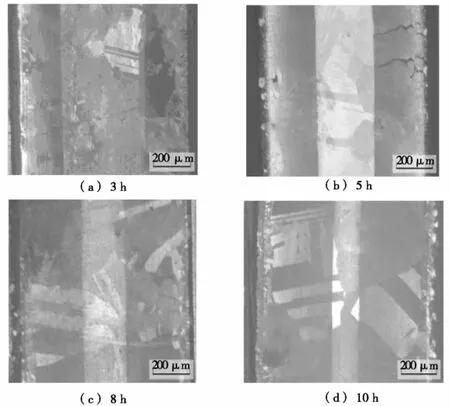

图1是Al的质量分数为0.5%的Cu-Al合金试样在900℃下内氧化3 h、5 h、8 h、10 h后的金相组织。

图1 1 mm厚Al的质量分数为0.5%的Cu-Al试样900℃内氧化不同时间后金相组织

图1中,左右两侧颜色较深的区域为内氧化区,中间颜色较浅的区域为未内氧化区。从图1a~图1d可以看出:内氧化后表层晶粒明显比内部晶粒细小。从图1b~图1d可以看出:表层晶粒随内氧化时间的延长变化不明显,内部晶粒变化较大。这主要是因为内氧化过程中,表层由于氧的扩散距离较短,Al2O3较早的析出,钉扎了正在长大的晶粒边界,及时阻碍了晶粒的长大,而内部由于氧原子扩散到内氧化前沿的时间较长,形成的Al2O3较晚,晶粒得以充分长大,所以表面晶粒较小。由于表层Al2O3颗粒的形成消耗了一部分氧原子,抑制了氧原子进一步向内部扩散,内部Al2O3颗粒的形核较少,阻碍或抑制晶粒再生长的作用变小,晶粒尺寸逐渐长大;此外,随着内氧化时间的延长,内部晶粒还可绕过较少的细小Al2O3颗粒而再生长,所以内氧化5 h、8 h、10 h的内部晶粒比内氧化3 h的内部晶粒大。

对于平板状试样的内氧化经验公式[8]为:

对图1a~图1d中的内氧化层深进行测量,其内氧化层深分别为0.25 mm(3 h)、0.34 mm(5 h)、0.40 mm(8 h)、0.42 mm(10 h)。随着内氧化时间的延长,内氧化层深度逐渐增加但增加幅度逐渐降低。经计算得,内氧化层深度X与内氧化时间t的平方根呈正比,与上述公式一致。

图2为Cu-Al2O3复合材料内氧化层的表层透射电子显微像和选区电子衍射花样。图2a中弥散分布的白色细小颗粒为Al2O3颗粒,从图2a中可以看到:大量细小的黑色和白色颗粒弥散分布于铜基体上,这些颗粒的粒径为20~50 nm,粒子间距为50~150 nm。图2b为选区电子衍射花样,标定表明:强点为晶带轴[123]铜的电子衍射,弱点为γ-Al2O3的电子衍射,γ-Al2O3的晶带轴为[001],由此可以说明内氧化层的表层为Cu和γ-A l2O3。纳米级的弥散粒子对位错的运动造成阻碍,从而提高其力学性能。

图2 Cu-Al2O3复合材料内氧化层的表层透射电子显微像和选区电子衍射花样

2.2 显微硬度分析

图3 试样截面显微硬度曲线

图3是1.0 mm厚Al的质量分数分别为0.3%和0.5%的Cu-Al合金试样,900℃内氧化8 h后从表面到心部的显微硬度曲线。从图3中可以看出:两种成分的合金内氧化后表层硬度明显比内部高;在同一深度Al的质量分数为0.5%的合金试样硬度显著高于Al的质量分数为0.3%的合金试样的硬度。根据内氧化热力学[9]分析,这主要是由生成的Al2O3颗粒量的不同引起的。内氧化过程中,合金试样中的Al原子与O原子结合生成大量的Al2O3颗粒,并呈弥散分布。这些细小坚硬的颗粒具有极好的热稳定性和化学稳定性,其可阻碍位错晶界和亚晶界的运动,从而提高合金硬度,其机理可用奥罗万机理(位错绕过弥散相粒子并在其周围形成位错环)解释[10]。

随内氧化层深度的增加,由于表层Al2O3颗粒的形成消耗了一部分氧原子,抑制了氧原子进一步向内部扩散,内部Al2O3颗粒的形核逐渐较少,硬度逐渐降低。对Al的质量分数为0.5%的Cu-Al合金内氧化试样,测量深度超过400μm时,其硬度不再变化,说明内氧化深度为400μm,这与图1c中测得的内氧化深度值相符。而A l的质量分数为0.3%的Cu-Al合金试样在450μm时硬度达到最低值。由硬度分布可看出:在同样的内氧化工艺条件下(同样的内氧化温度和时间),Al的质量分数为0.3%的Cu-Al合金的内氧化深度(450μm)比Al的质量分数为0.5%的Cu-Al合金的内氧化深度深,这与由内氧化动力学方程定性描述的结果一致(式(1)表明内氧化深度与铝含量平方根成反比)。而在同一深度,随Al含量增加,氧原子扩散与A l原子结合生成的Al2O3颗粒数量也增多,硬度也相应的增加。

3 结论

(1)利用改进的内氧化工艺成功制备了Cu-Al2O3复合材料,随着内氧化时间的延长,内氧化层深度逐渐增加但增加幅度逐渐降低;内氧化层表层和内部的晶粒大小明显不同,表层处晶粒比内部的细小。

(2)选区电子衍射分析结果表明:固溶在Cu基体内部的Al内氧化时以γ-Al2O3形态从基体析出,这些Al2O3颗粒的粒径为20~50 nm,粒子间距为50~150 nm。

(3)弥散分布的Al2O3颗粒强化了铜基体,表面硬度显著提高,从表面到心部的显微硬度逐渐降低。内氧化时间相同时,Al含量(质量分数)越高,同一内氧化层深的显微硬度越高。

[1] Meslet A H,Aldo M,Woods R,et al.Influence of Heat Treatment on Tensile Response of an Oxide Dispersion Strengthened Copper[J].Journal of Alloys and Compounds,1999,290(1/2):290-297.

[2] Ying D Y,Zhang D L.Processing of Cu-Al2O3Metal Matrix Nanocom posite Materials by High Energy Ball Milling[J]. Materials Science and Engineering:A,2000,226(1):152-156.

[3] 岳灿甫,陈会东,刘国元,等.Al2O3弥散强化铜显微组织及性能[J].稀有金属材料与工程,2012,41(2):510-513.

[4] Biselli C,Morris D G,Randdall N.Mechanical Alloying of H igh-strength Copper Alloys Containing TiB2and Al2O3Dispersoid Particles[J].Scripta Metallurgica et Materials,1994,30(10):1327-1332.

[5] Lee D W,Ha G H,Kim B K.Synthesis of Cu-Al2O3Nano Composite Powder[J].Scripta Materialia,2001,44(8/9):2137-2140.

[6] 李美霞,罗骥,郭志猛,等.纳米Al2O3弥散强化铜复合材料的产业化制备及研究[J].材料导报:研究篇,2010,24(1):50-52,70.

[7] 韩胜利,田保红,刘平.点焊电极用弥散强化铜基复合材料的进展[J].河南科技大学学报:自然科学版,2003,24(4):16-19,26.

[8] Song K X,Xing JD,Dong Q M,et al.Internal Oxidation of Dilute Cu-Al Alloy Powers with Oxidant of Cu2O[J].Materials Science and Engineering:A,2004,380(1/2):117-122.

[9] 谢明,王松,杨有才,等.Cu-Al合金内氧化热力学与动力学研究[J].电工材料,2013(1):24-26,31.

[10] 李美霞,郭志猛,赵奇特.氧化铝弥散强化铜的研究进展及其应用[J].粉末冶金工业,2008,18(1):36-40.

TB331

A

1672-6871(2014)01-0009-04

国家自然科学基金项目(51201061);长江学者和创新团队发展计划基金项目(IRT1234);河南省重点攻关基金项目(092102210012)

李玉娟(1989-),女,河南济源人,硕士生;任凤章(1964-),男,河南商丘人,教授,博士,硕士生导师,主要研究方向为Cu-A l合金的内氧化及组织性能表征.

2013-07-08