基于静电传感技术的液压泵状态监测技术研究

李启璘,孙新,文振华

(郑州航空工业管理学院,河南郑州 450015)

液压泵与机械设备一样,都有服役期限,服役期限的长短取决于液压介质的清洁度以及液压泵运行中的正确监测、维护及保养。磨损是导致各类液压泵工作异常和失效最常见的故障形式之一,液压泵从磨损到失效是一个量变到质变的过程,经历初期磨损、正常磨损到异常磨损3个阶段。当液压泵进入异常磨损阶段后,金属材料达到疲劳周期的额定寿命,金属表面将产生疲劳层,在泵高温高压的特殊使用状态下,金属表面疲劳层易发生颗粒状脱落,磨损急剧增长,甚至导致失效。而对于一套液压系统而言,泵是整套系统中价值最高的部件,如果不对泵进行在线监控与检测就很难预测泵何时需要什么样的维护。如果不记录和分析所监控泵的数据,几乎就没有可能对在线使用的泵能否按规定的服役期运行做出准确判断。如果一台泵出现可检测的劣化迹象,在故障发生前有足够时间可观察到劣化程度,对泵进行在线定期检测并加强维护,就能有效预防泵的早期失效,提高泵的使用寿命。

1 液压泵常见故障监测方法

液压泵运行中出现的故障各不相同,引起的原因也各式各样,有由磨损引起的,有由油液污染引起的,有由于泄漏引起的,也有由于混入空气或者水分等引起的。因此针对不同故障的监测方法也不少,但总的可概括为离线监测法与在线监测法。

离线式监测技术往往用在对油液状况或设备的已使用状况进行诊断与分析,可以用一些专业精密仪器进行。如对油液状况分析,主要集中在光谱分析、铁谱分析、颗粒计数、油品理化分析等方面。离线式主要缺点在于不是实时进行监测,大多是在出现故障迹象的情况下才进行。液压泵故障过程是一个渐变过程,所以必须要对油液进行在线监测才不会使得监测充满偶然性。实际上泵的磨损或油液污染导致的故障最常见。所以对液压泵进行实时在线磨损监测是使泵保持最佳工作状态的有效方法。

液压泵的在线监测法有基于表象诊断方法、振动诊断法、超声波泄漏监测法、红外线电子测温法、液压测试仪测流量等。这些监测主要是针对液压系统的温升、泄漏、振动等信息进行的。实际上液压泵的磨损与油液污染是液压系统出现故障的常见诱因,可导致泄漏、温升及振动等一系列问题,所以对于液压系统的故障监测,最有效的便是监测泵的磨损与油液的品质,并且通过监测油液中的磨粒及污物信息,监测到故障的成因、具体部位及程度等,以达到及时发现故障迹象、排除故障、维护液压系统的目的。

2 液压泵油液静电在线监测技术研究

液压泵工作过程中,摩擦磨损是不可避免的,因为不管哪种形式的液压泵都有几对相对运动的摩擦副,使用中,某些不可知因素造成摩擦副间的的磨损加剧是导致液压泵或系统故障的常见诱因。虽然无法通过肉眼准确地判断摩擦磨损程度、部位或类型,但悬浮于系统油液中的磨损微粒却承载着这些重要信息,因为磨粒是液压泵内部摩擦副磨损的必然产物,反映着液压泵摩擦磨损的状况。所以,通过对油液磨粒的分析,可以对液压泵的运行状态进行实时监控和磨损故障的在线诊断与维护。相比于振动监测、温度监测等,全流量磨粒静电信号的监测对零部件衰退早期的症状更敏感,并可提供实时的状态信息。

2.1 液压泵油液静电在线监测机制

液压泵摩擦副荷电磨粒的产生机制较复杂,受油液、摩擦副材料的化学、物理性质及摩擦中摩擦化学的影响,磨粒荷电机制主要包括摩擦荷电、接触荷电和磨粒形成。

摩擦荷电是指在液压泵运行过程中,由于摩擦副之间的紧密接触会在它们的表面产生接触电势差VCPD,从而导致它们表面净电荷的产生,而摩擦磨损产生的磨粒就会带走这些电荷。

接触荷电指磨粒随油液在循环管道中传输时,磨粒与油液、磨粒与磨粒以及磨粒与管壁之间的接触摩擦产生电荷。磨粒具有分散性和悬浮性,分散性使得磨粒很容易通过摩擦、接触或分离带上电荷,而悬浮性使磨粒悬浮在油液中,不管磨粒的材料是金属还是绝缘体,磨粒的悬浮性使得它与大地总是绝缘的,因此,每一颗磨粒都有可能通过摩擦和接触带电。

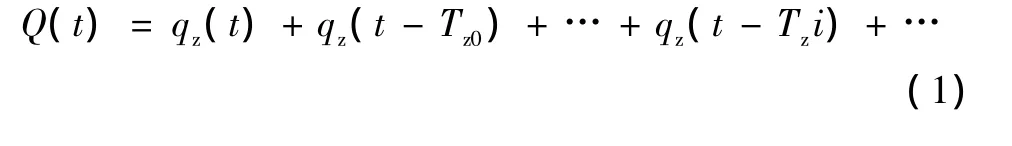

根据摩擦荷电原理,不同种金属材料接触受载、相互滑动后分离,发生电子转移,使两金属分别带上等量异号电荷。这些荷电磨粒悬浮在流动的油液中,经过传感器探极,产生感应信号。磨粒大小、形态各不相同,因而磨粒所携带的电荷也有差异,因此,在传感器上所产生的信号特征会有明显的差异。敏感区域内的磨粒经过静电传感器的时候所产生的感应电荷的总量为:

根据傅里叶变换,可以得到如下公式:

从式 (2)看出,感应探极电荷信号的频率特性可以看作是不同位置上脉冲响应特性在相应的频率f处的加权平均。综合考虑静电传感器的空间滤波特性可知,静电传感器对具有不同流动特性的荷电磨粒产生的输出信号频谱结构存在差异,因此,可以借助小波分析、HHT(希尔伯特·黄变换)等信号处理工具对静电监测信号的频率特征参数进行提取。

2.2 液压泵油液静电在线监测系统设计

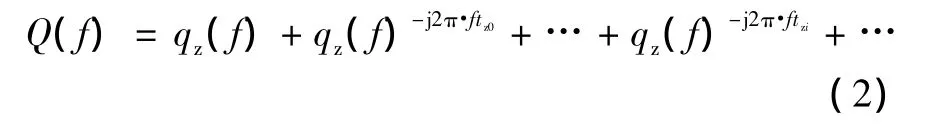

液压泵油液静电在线监测系统原理图如图1所示,系统主要由主油路部分与检测油路部分组成。该系统中,液压泵安装于油箱内部,这样既保证泵的自吸能力,又能使浸在油液中的泵由于摩擦磨损等产生的磨粒悬浮于油液中,通过对油液进行在线监测,便可随时了解泵的磨损情况。实验时先启动液压系统,由液压泵为整个系统提供液压油,后经分流器把油液分成两路,一路供主油路使用,保证主油路的需要;另一路经过流量阀对进入静电传感器的流量进行控制与调节,经静电传感器监测磨粒信息,并由静电信号采集部分将静电传感器实时监测到的油液磨粒荷电信号传送至信号分析系统进行分析。因为油液磨粒的荷电量比较小,而静电传感器的灵敏度有限,所以为了更好地测量磨粒的电量,图像采集部分根据静电传感器测得的电压的不同数值范围,对油液磨粒的图像进行采集和分析,为研究传感器测量电压与磨粒浓度之间关系作准备。

图1 液压泵油液在线监测系统图

在油液静电在线监测实验中,静电传感器1主要监测液压泵的磨损信息,传感器2监测主系统磨损信息,分别由不同的采集分析系统进行信号采集与分析,便可获得系统中液压泵及其他元件的状态信息。同时也对使用的油液进行了实时监测,以预防系统在工作由于油液的污染或者元件的磨损引起的故障,起到维护系统正常运行的作用。

3 监测实验过程设计与监测结果分析

为探索液压系统摩擦磨损静电监测技术的可行性,实验启动图1所示的液压泵部分循环路线,调节分流器使油液不进入主系统,通过节流阀可间接调节通过传感器1的流量。液压泵在电机的带动下运转,进行实验。由于实验是为了验证液压泵油液监测系统监测过程及结果的可行性与有效性,所以液压泵短期的运转并不能立刻产生想要的磨粒数量及形态。为了监测与分析液压泵工作过程可能产生的不同磨粒,此实验选用能反映泵磨损时可能产生的几类材料进行故障颗粒注入实验,材料有:耐磨合金粉末 (铬合金粉末)、黄铜。这些材料的荷电特性将为循环油液条件下液压泵摩损所监测的静电信号特性分析提供依据。通过颗粒注入的实验结果来揭示摩擦磨损实验中的静电信号所反映的材料类别。实验时将全流量磨粒静电传感器垂直放置,让油液沿轴线方向流过传感器。

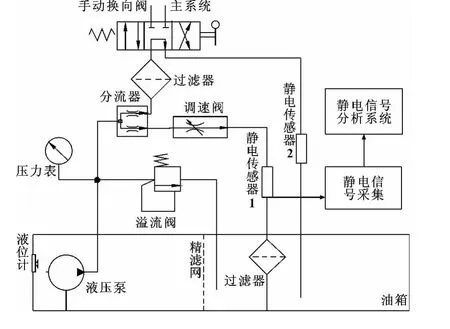

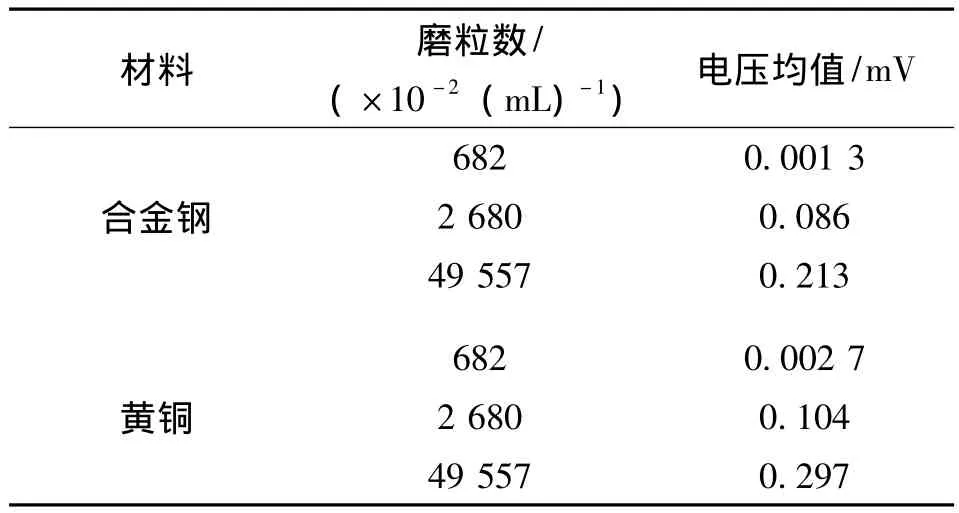

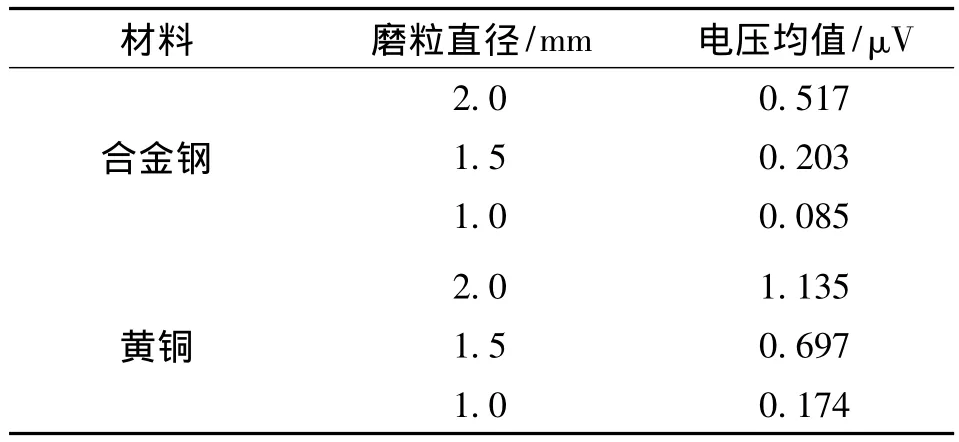

实验过程中,先后往吸油油箱注入不同材质、不同浓度及不同直径的磨粒,进行相应的监测实验,通过课题组相应仪器及软件的分析、处理,得到表1及表2所示的检测结果。表1所示为两种不同材质下每100 mL油液中磨粒尺寸大于15 μm的磨粒颗粒数及相应的监测电压信息。表2所示为两种不同材质及其相应磨粒直径对应的监测电压信息。

表1 监测电压与磨粒数关系表

表2 监测电压与磨粒直径关系表

由表1可知:静电传感器感应电压与磨粒浓度之间有密切的关系,随着磨粒浓度的增加,感应电压也在增加;不同材质对应的感应电压并不相同,相同尺寸的黄铜感应信号电压大于合金钢感应电压,表明油液静电监测方法对于液压泵具有很好的适应性,它不仅能监测到液压系统油液的污染情况,结合图像分析系统,而且能准确监测到液压泵具体的磨损位置。因为液压泵不同的摩擦副使用的材质不同,所以通过油液静电监测的在线诊断,便可随时了解液压泵的摩擦磨损状况。

表2表明油液静电在线磨粒静电传感器不仅能够能够监测到不同材料荷电颗粒,并且能够反映同种材料磨粒大小与感应电压的关系。由此可监测液压系统工作过程中液压泵的磨损程度,并及时发现隐藏的故障,及时预防与处理,使液压系统能正常运行。

4 结论

对油液静电监测技术、监测机制、检测方法进行了分析与研究,并利用该技术对液压泵的磨损及油液的污染状况进行了实际监测,得到了传感器感应电压与磨粒浓度及粒径之间的关系。实验结果表明:油液静电在线监测技术在液压系统中的应用是可行的、有效的,静电传感器自身的实时性满足了油液在线监测的实时性要求,可以通过传感器的测量电压间接获得液压系统中元件的磨损程度与具体位置,进而实现对系统隐藏故障的早期发现与处理。

[1]陈志雄,左洪福,詹志娟,等.滑油系统全流量在线磨粒静电监测技术研究[J].航空学报,2012,33(3):446-452.

[2]GOLCHIN A,SIMMONS G F,GLAVATSKIH S B.Break-away Friction of PTFE Materials in Lubricated Conditions[J].Tribology International,2012,48:54-62.

[3]HARVEY T J,WOOD R J K,POWRIE H E G.Electrostatic Wear Monitoring of Rolling Element Bearings[J].Wear,2007,263:1492-1501.

[4]黎琼炜,毛美娟,陈勇.油液分析现状与发展方向研究[J].中国机械工程,2004,15(3):272-275.

[5]陈士玮,李柱国,刘玉斌.综合监测方法在液压泵失效分析中的应用[J].润滑与密封,2003(6):51-52.