臂架脂润滑滑动轴承摩擦性能试验研究

张优云,钱思思,闫玉平,朱永生,刘永红,何志辉

(1.西安交通大学现代设计及转子轴承系统教育部重点实验室,710049 西安;2.三一重工股份有限公司研究总院,410100 长沙)

臂架脂润滑滑动轴承摩擦性能试验研究

张优云1,钱思思1,闫玉平1,朱永生1,刘永红2,何志辉2

(1.西安交通大学现代设计及转子轴承系统教育部重点实验室,710049 西安;2.三一重工股份有限公司研究总院,410100 长沙)

为研究工程机械臂架脂润滑滑动轴承在长期交变径向重载作用下的摩擦性能,研制了一种可以测量这类轴承摩擦力矩和摩擦系数的轴承试验台.该试验台不仅能够模拟轴承在低速重载工况下的工作过程,还能实现轴承与销轴之间的两种相对运动形式.对臂架滑动轴承工作过程中承受的主动力矩与和销轴摩擦力矩之间的关系进行试验研究,提出一种摩擦力矩和摩擦系数的试验求法,并应用于轴承磨损试验时摩擦系数的测量.试验结果表明:利用该方法可准确获得轴承与销轴之间的摩擦系数,并可利用其摩擦系数的发展趋势监测轴承当前的润滑与磨损状况,为轴承安全、可靠运行提供保障,并为设计者预估轴承寿命以及优化设计提供参考.

臂架脂润滑滑动轴承试验台;摩擦力矩;摩擦系数;试验研究;状态监测

近年来,随着摩擦学在工业和科技领域的应用和发展,对关键行业的各类滑动轴承摩擦力矩和摩擦系数的研究受到越来越多的关注,相应试验设备的开发也受到各国摩擦学工作者的重视[1-5].文献[6-8]报道了通过理论计算获得轴承摩擦力矩的方法和结果,但轴承的摩擦力矩是影响因素十分复杂的随机变量,它不仅与两接触表面的材料性质、润滑介质有关,同时随摩擦副所处的工作状况和环境条件而变化,因此迄今还没有一个理论计算公式能够对其进行准确计算[9],定量研究只能使用试验的方法[10].由于滑动轴承大多用于承受径向载荷,因结构所限,实际采集周向摩擦力时不可避免地会受到径向载荷的干涉,测量时需选取特殊的装置或测量手段剔除其影响[9-11].

本文的研究对象是工程机械上普遍使用的臂架脂润滑滑动轴承,对这类轴承摩擦性能的研究除了要解决上述难题以外,还需考虑以下因素.首先,这类轴承长期工作在交变径向重载作用下,工作载荷大,无法使用文献[9]中提到的利用摩擦系数比滑动轴承小1~2个数量级的滚动轴承进行径向加载以解决采集摩擦力矩时发生干涉的难题;其次,这类轴承与销轴之间不仅限于常见的轴承固定销轴转动的运动形式,而更多地工作在销轴固定轴承摆动的情况下,这给摩擦力的采集带来了更大的困难;再者,这类轴承工作时的摆动频率一般较低(≤0.5 Hz),加之空间和结构的限制,通常采用润滑脂进行润滑,摩擦磨损导致的破坏现象较为普遍和严重.

为了研究这类滑动轴承的摩擦磨损性能,针对如上问题,作者研制了一种能够最大程度模拟此类轴承摩擦磨损过程的轴承试验台,可以测量轴承磨损试验过程中的径向交变载荷、轴承工作温度、摆动速度以及磨损量等各项性能参数,对轴承摆动过程中承受的主动力矩与和销轴摩擦力矩之间的关系进行了试验研究,获得了轴承在交变载荷作用下的摩擦力矩和摩擦系数.

1 试验台的结构和功能

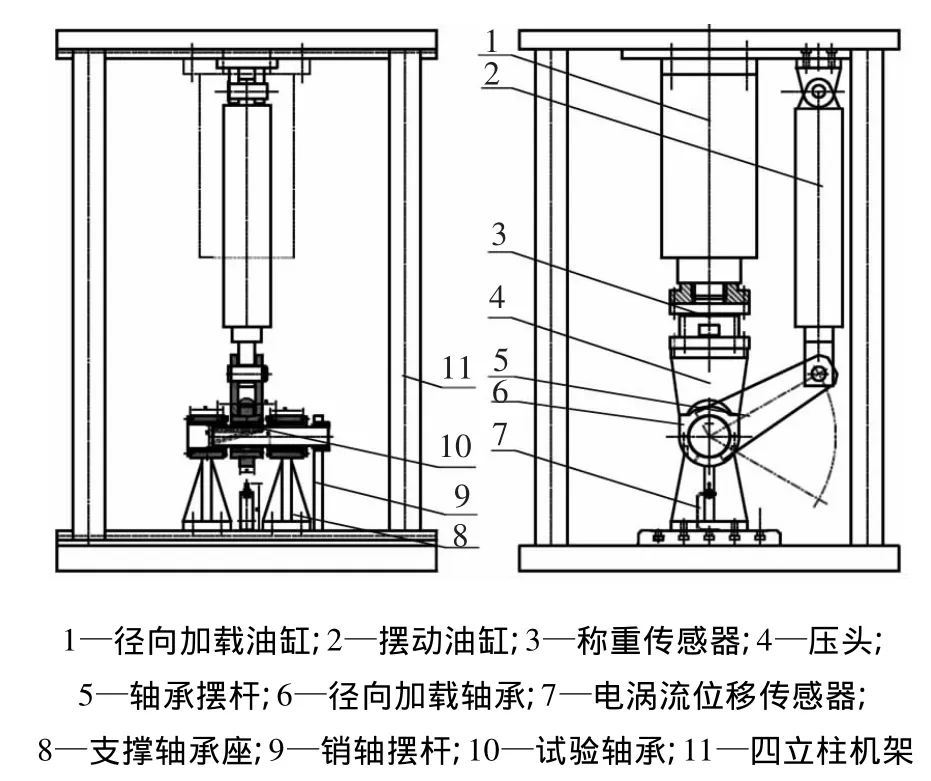

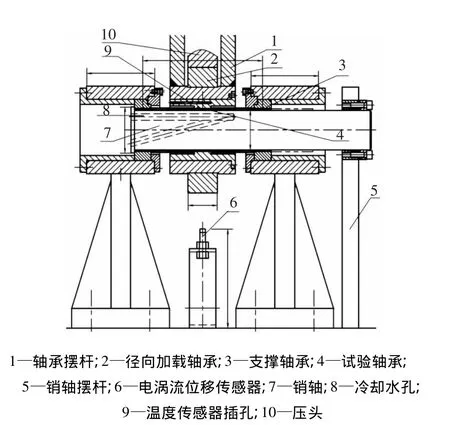

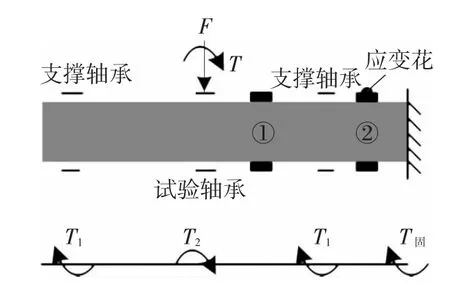

图1、2分别为臂架脂润滑滑动轴承试验台的结构简图和试验台主体放大图.径向加载油缸和摆动油缸均固定在四立柱机架顶部,可向试验轴承施加径向载荷和输出往复摆动运动.为模拟轴承与销轴之间的两种相对运动形式,“轴承动”时销轴通过销轴摆杆固定,摆动油缸带动试验轴承摆动;“轴动”时试验轴承通过轴承摆杆固定,摆动油缸带动销轴摆动.两个支撑轴承采用与试验轴承相同的轴承,如图3所示,基本规格为:内径60 mm,外径65 mm,宽30 mm.为提高承受径向重载的能力,减弱摆动部分与固定压头之间的摩擦力,选择一内径130 mm的滑动轴承作为径向加载轴承,并考虑到其对摩擦力矩测量可能产生的影响,选择与试验轴承相同的轴承材料加工而成,而且润滑良好.

图1 臂架脂润滑滑动轴承试验台的结构简图

图2 试验台主体放大图

图3 试验轴承

该试验台可实现0~500 kN的径向恒定载荷以及交变载荷(正弦波、三角波、方波)加载,加载周期和幅值可通过上位机监测软件进行调节;输出的摆角范围为±45°;摆动频率≤0.5 Hz且可调节.可实现的测量功能主要有:通过安装在径向加载油缸正下方的称重传感器测量径向加载力的大小;安装在轴承摆杆上的角度传感器测量摆动角度进而求得摆动速度;轴向安装在试验轴承外套筒上的热电阻测量轴承工作过程中的温度变化;固定在试验轴承正下方的电涡流位移传感器测量试验轴承在竖直方向的位移量,据此反应试验轴承的磨损量;此外,通过在销轴上粘贴应变片并辅以其他手段测量试验轴承与销轴之间的摩擦力矩和摩擦系数.这些信号将通过NI 9203进行采集并在利用 LabVIEW[12-13]编写的上位机测试与监测软件上进行实时显示和曲线的绘制[14-16],每个测试参数均设有上限报警值,当所测试的参数超过报警值时,计算机控制自动停机,试验数据将被保存在数据库中供日后分析.

2 摩擦扭矩和摩擦系数的试验求法

为获得试验过程中试验轴承与销轴之间的摩擦力矩和摩擦系数,根据材料力学的知识,可利用在销轴上粘贴应变片的方法获得销轴所受摩擦力矩进而求得摩擦系数.此法不仅适用于“轴承动”的工作形式,根据臂架滑动轴承的实际工况,“轴动”时其摆动范围不超过40°,因此同样的方法仍然能够进行摩擦力矩的测量,且不会由于引线缠绕影响信号的输出.但在长期的交变重载作用下,试验发现应变片的使用寿命很短,无法满足长期的磨损试验要求.而摆动油缸施加到试验轴承上的主动力矩却可通过摆动油缸的加载力稳定的求得.本试验的目的是在短期内利用在销轴上粘贴应变片的方法求得摩擦力矩,进而通过标定建立其与易求取的主动力矩之间的关系,日后即可直接通过主动力矩求取摩擦力矩和摩擦系数,而不必再使用贴片法进行测量.

2.1 试验原理

2.1.1 贴片法测量摩擦力矩

销轴在径向载荷和外加扭矩的共同作用下处于弯扭复合的应力状态,为测出销轴所受的摩擦力矩,选择图4所示的应变片粘贴方法[17-18]得到销轴的应变进而求出摩擦力矩,并采用一定的电路形式实现弯矩和扭矩的分离,保证得到的应变完全是由扭矩作用所产生的.

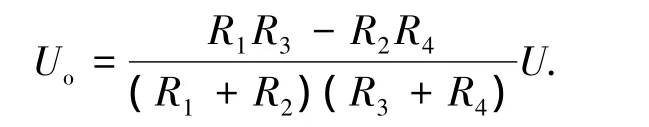

图4 贴片位置及其测量电路

将两个测扭矩应变花粘贴在销轴上同一截面相差180°的位置上,轴向位置的选择需避开销轴的应力集中区并方便贴片,4个应变片(R1、R2、R3、R4均为工作片,阻值均为 120 Ω)与轴线成45°或 135°(图 4(a)),并为提高灵敏度,利用惠斯通全桥路(图4(b))将信号引出(此接法已做温度补偿)进行测量.

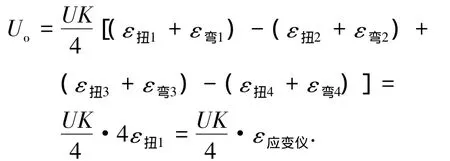

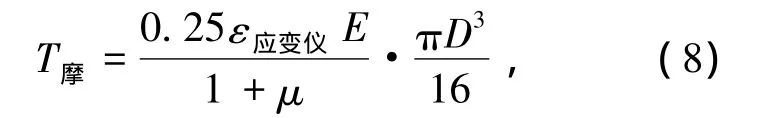

由材料力学可知,扭矩和应变呈正比关系,而应变又与电桥输出电压有关,因此可通过电压反求出扭矩[19].根据图4(a)有

根据全桥电路理论,

其中,U和Uo分别为电桥输入和输出电压.设Ri=R0+ ΔRi,又 ΔR/R=Kε,K 是应变片的灵敏度系数,因此有

并结合式(1)~(3),

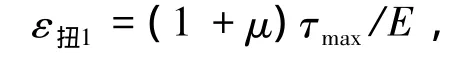

这就保证了应变仪所测结果完全是由于扭矩产生的,排除了弯矩的影响,又

并且

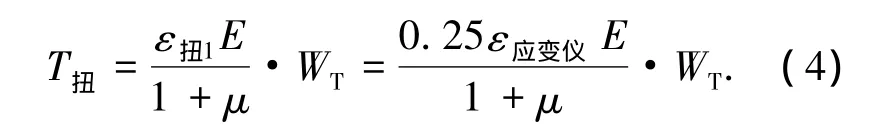

其中:E、μ分别为弹性模量和泊松比,τmax为最大切应变,WT为抗扭截面模量,ε应变仪为应变仪读取的应变值.所以有

因此通过应变仪采集的应变值即可求得摩擦力矩值.

图5所示为试验销轴的力学模型及其受力分析,右端的固定端约束是模拟销轴通过销轴摆杆被固定的情形.以销轴为研究对象,对其进行受力分析有

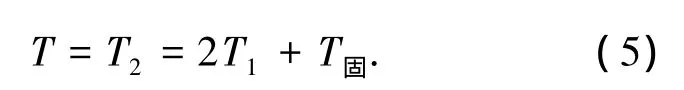

其中:T是试验轴承所受主动力矩,T1、T2、T固分别是销轴所受支承轴承、试验轴承以及固定处施加的摩擦力矩.4个黑色位置分别贴有4个测扭矩应变花,上下两个一组按照图4所示组成全桥测试电路.经过试验验证,受力后①、②位置由应变仪测得的输出应变数值明显不同,说明支承轴承处施加给销轴的摩擦力矩不能忽略,故需两组全桥电路才能完成测量工作.分析易知,①、②位置应变片测得的分别是支承轴承和固定端施加给销轴的摩擦力矩之和以及固定端单独施加的摩擦力矩.而

其中:F是径向加载油缸施加的径向加载力,D为销轴直径,μ即为待求摩擦系数.综上有,只要测得①、②位置应变片的输出,根据式(4)~(6)即可求出T2进而获得摩擦系数μ.

图5 销轴力学模型以及受力分析

2.1.2 主动力矩的计算方法

根据图1所示的试验台结构简图,对摆动油缸伸缩过程中某一位置处的几何关系进行分析,如图6所示.D为摆动油缸伸缩过程中某一任意位置,A、B、C分别为径向加载油缸固定端、摆动油缸固定端以及轴承摆杆与试验轴承连接处的位置.Le、He、L1按照设计尺寸分别为 1 420 mm、330 mm和400 mm,L为摆动油缸的实际工作长度,由油缸内置位移传感器反馈的伸长量加上1 200 mm的固定长度获得.

图6 主动力矩计算简图

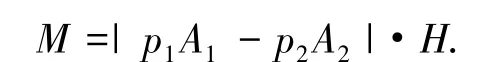

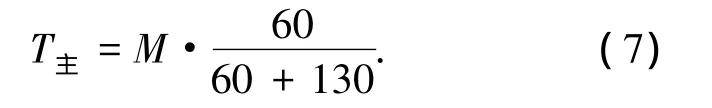

摆动油缸输出的主动力矩为

其中:p1、p2、A1、A2分别为摆动缸无杆腔压力和有杆腔压力以及对应腔活塞面积,可分别通过油缸内置的压力传感器和产品设计尺寸获得,A1、A2分别为4 225π mm2和2 025π mm2,H可通过几何关系

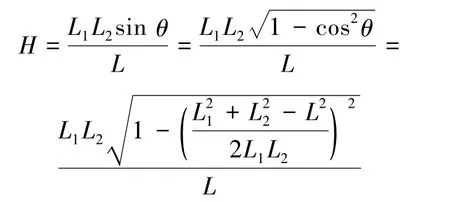

计算得到.由图2可知,忽略摆动油缸与摆杆之间的摩擦,主动力矩M将用来克服加载轴承(φ130)与摆动部件之间以及试验轴承(φ60)与销轴之间的摩擦力矩.因此在其他条件均相同的情况下,根据式(6),试验轴承所受主动力矩需按照其与加载轴承的直径比进行分配,最终结果将通过上位机软件计算得到并存入数据库中.

综上分析,试验轴承所受摆动油缸施加的主动力矩为

所受销轴施加的摩擦力矩(数值上等于应变仪测得的销轴所受试验轴承施加摩擦力矩)为

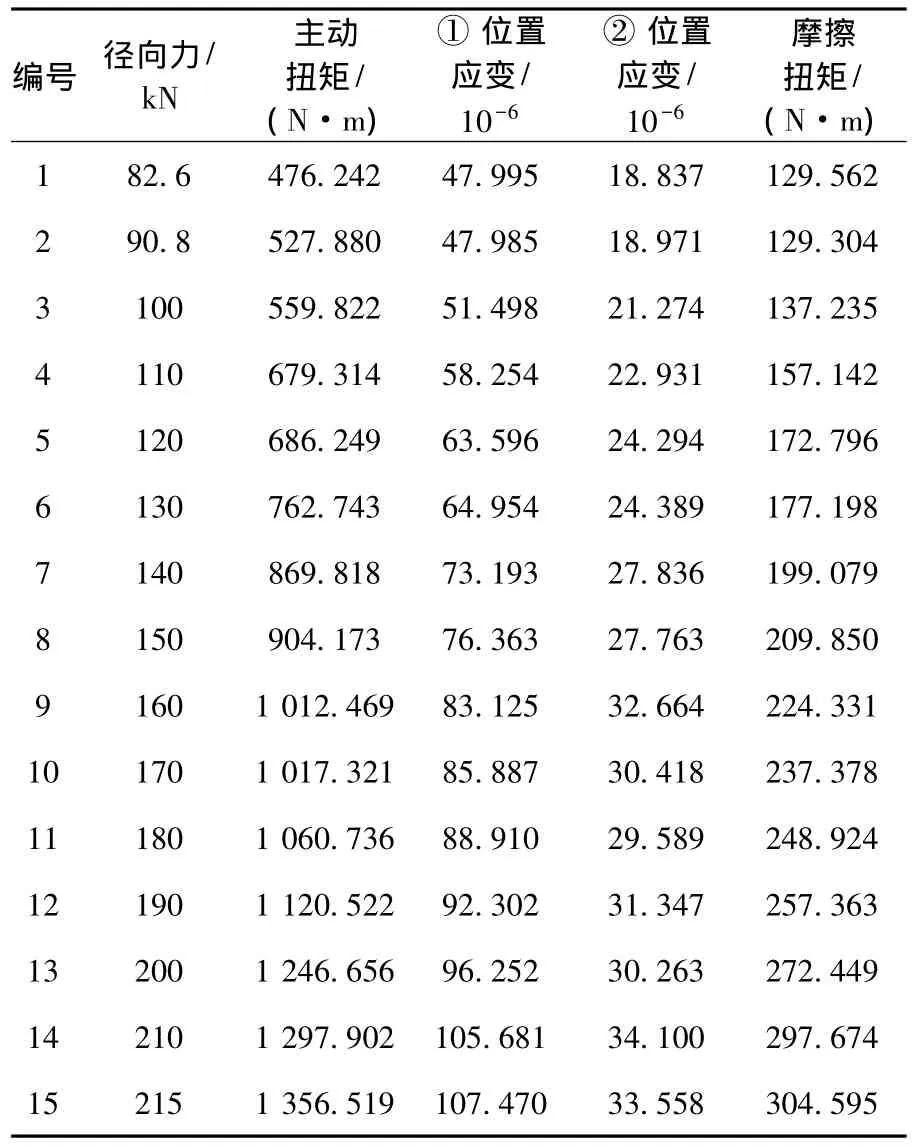

而根据式(5)

其中:εc1和εc2分别为①、②位置应变片的输出.根据式(7)~(9),通过对这两类试验数据进行拟合即可得到两者之间的关系.

2.2 试验条件和试验方法

选用图3所示的内径60 mm的铜-钢双金属轴承进行试验,与其配合的销轴直径60 mm,长430 mm.待系统恒力下稳定工作一段时间后,以径向加载力每次递增10 kN并同时施加摆动扭矩的形式进行15次试验,加载力从82.6~215.0 kN,每次加载约3 min.试验同时上位机监测软件自动记录每次试验的主动力矩值M,应变仪采集两个通道的应变值.

试验按如下步骤进行:①结合图4、5,按照应变片电测法的要求在销轴上正确位置按照正确的方法进行贴片,搁置晾干后以全桥形式接入应变仪的两个通道;② 试验开始前,在空载下对两个通道分别进行调零操作;③同时运行轴承试验台监测软件和应变仪,进行必要的配置后启动试验台,控制台选择“手动”工作模式,以径向加载力每次递增10 kN并同时施加摆动扭矩的形式进行15次试验;④试验结束后,将试验数据分别从上位机监测软件和应变仪导出保存;⑤对数据进行离线分析,得到主动力矩与应变仪测得的销轴摩擦力矩之间的拟合曲线;⑥将拟合表达式嵌入上位机程序,由主动力矩经换算得到摩擦系数并显示.

2.3 数据处理

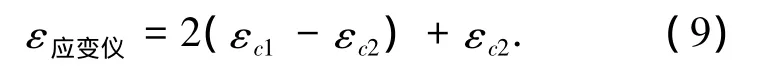

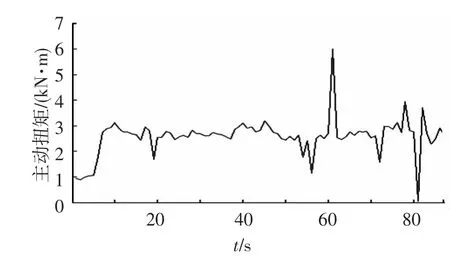

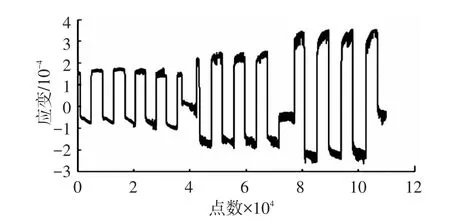

从上位机监测软件保存的每次试验过程中的主动力矩值中截取较平稳的一段数据进行剔除奇异值和算数均值运算,将所得结果作为本次试验的力矩值.图7所示为某次试验过程采集的主动力矩值.由于试验过程中应变仪会出现零点漂移现象,故在处理应变仪记录的每个通道的数据时分别截取较平稳的正、负扭矩段数值进行算术均值运算后相减除以2,将所得结果作为本次试验的应变值.图8所示为某次试验过程记录的①通道应变值.

图7 某次试验记录的主动力矩值

图8 某次试验记录的①通道应变值

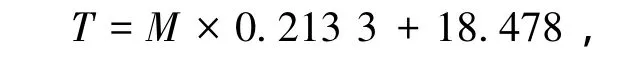

得到主动扭矩和两个通道的应变后,根据式(8)、(9)计算出试验轴承所受摩擦力矩值,将试验与计算结果记入表1.

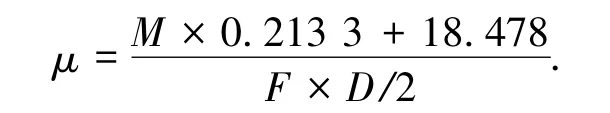

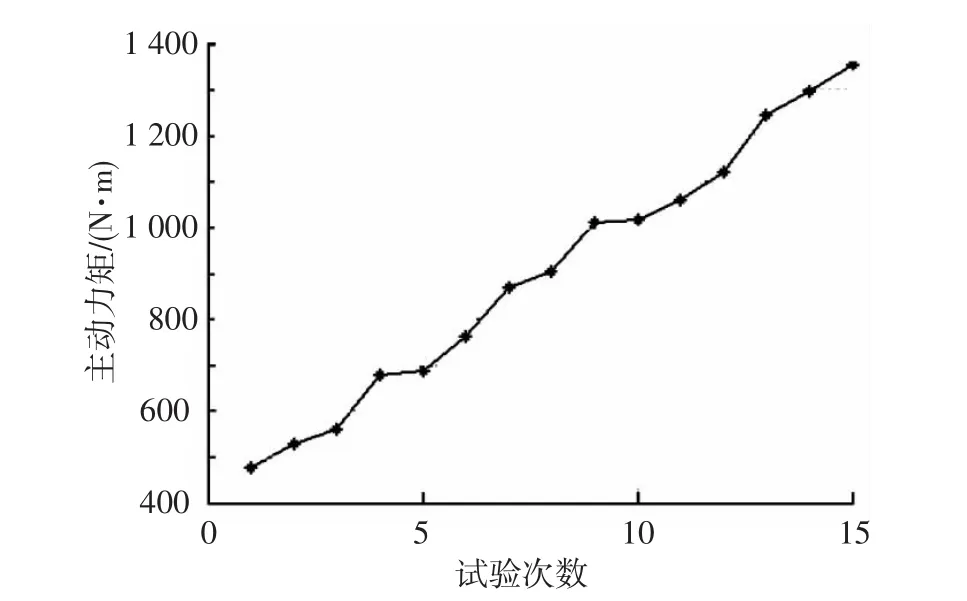

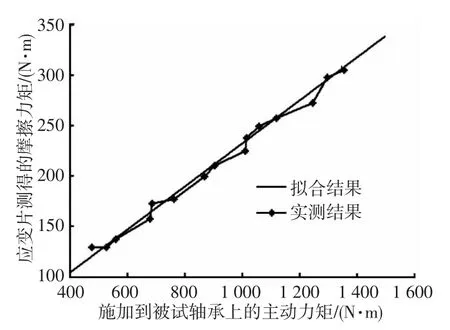

绘制主动力矩(表1第3列)和摩擦力矩(表1第6列)的试验数据曲线,如图9、10所示,可见两者的变化趋势非常一致,具有一定的线性关系.将这15组数据进行最小二乘拟合,结果如图11所示,两者之间的拟合直线表达式为

所以

其中:M为摆动油缸施加到试验轴承上的主动扭矩;F为径向加载力,可由称重传感器测得;D为轴承内径.

表1 试验结果记录表

图9 试验轴承所受主动力矩试验结果

图10 试验轴承所受摩擦力矩试验结果

将上述拟合表达式嵌入上位机程序,得到由主动力矩间接求取的摩擦系数.

图11 数值拟合结果

3 试验验证

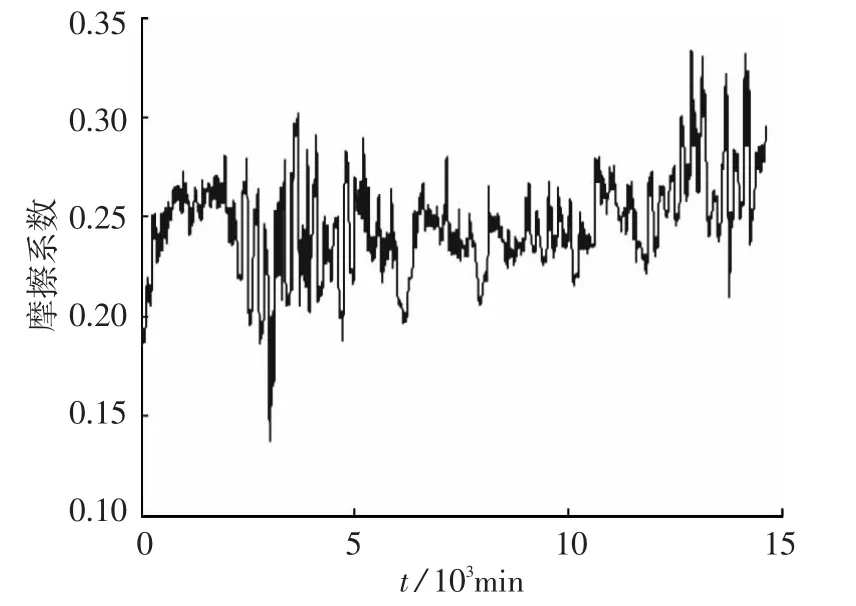

为检验该方法的正确性,在试验台上对图3所示的轴承进行磨损试验.试验工况:径向载荷在19.0~23.0 t以方波形式变化,载荷周期为2 s,摆动频率1.5~2.0 Hz.试验开始后,定期为加载轴承、支撑轴承加润滑脂,试验轴承只在试验开始前进行一次加脂,过程中不再加脂.试验开始时间:2013-03-11 T 9:00,结束时间:2013-03-21 T15:00.试验过程中,对包括摩擦系数在内的各性能参数进行实时监测,图12所示为试验过程中上位机软件记录下的摩擦系数值.为了说明本文方法的可行性,更加清晰地显示系统稳定后较短时间内所采集的摩擦系数的变化曲线,将其中第1 200~1 900 min采集的摩擦系数值放大至图13所示的曲线,并将对应于求得该变化过程的主动力矩曲线绘制于图14.

图12 试验过程中摩擦系数变化曲线

从图12所得完整试验数据可见:随着载荷的增大,摩擦系数并未发生较大改变,基本保持在0.20~0.25.由图13、14可知,由于试验过程中存在油缸换向及压力波动等原因,使得主动力矩数据存在不稳定的现象,但其波动范围不大,仍能通过其求取出摩擦系数在短期内的变化情况,且两者的变化趋势有较为明显的对应关系,证明了该方法的可行性.试验进行至2013-03-21 T12:00左右时,摩擦系数值明显增大且超过设置阈值达较长时间,监测软件发出报警,同时发现试验轴承处有异响,随后停止试验,并对试验轴承进行拆洗、拍照.图15所示为试验轴承拆洗后的照片,发现其出现严重磨损,甚至部分区域油槽已被磨平,且可见高温灼伤的痕迹,并据此结果初步将10 d作为试验轴承的加脂周期.文献[20]显示滑动轴承在半干摩擦情况下的摩擦系数为0.1~0.5,摩擦副材料为钢-轴承合金时,在无润滑时摩擦系数为0.2,有润滑时摩擦系数为0.04,可见试验所得摩擦系数值合理可靠且可根据其发展趋势准确推测出试验轴承目前的磨损程度和润滑状况.

图13 1 200~1 900 min内所采摩擦系数变化曲线

图14 主动力矩变化曲线

图15 试验后轴承

4 结论

1)研制了一种可以测量臂架脂润滑滑动轴承摩擦性能的试验台,并可通过所开发的上位机软件准确测试试验过程中轴承的各项工况参数以及磨损性能参数.

2)研究轴承工作过程中所受主动力矩与和销轴摩擦力矩之间的关系,提出了一种摩擦力矩和摩擦系数的试验求法,并在磨损试验中对摩擦系数进行了较为精确的测量.

3)通过观察试验所得摩擦系数曲线的发展趋势,可实时监测轴承目前的磨损程度和润滑状况,在工程应用中发挥了重要作用.

[1]URBAKH M,KLAFTER J,GOURDON D,et al.The nonlinear nature of friction[J].Nature,2004,430(7):25-528.

[2]ZSIDAI L,de BAETS P,SAMYN P,et al.The tribological behavior of engineering plastics during sliding friction investigated with small-scale specimens[J].Wear,2002,253(5/6):673-688.

[3]de BAETS P,STRIJCKMANS K,van PETEGHEM A P.A comparative study of different wear measurement techniques applied to fretting wear of a spherical against a flat steel specimen[J].Tribotest Journal,1997,4(2):129-143.

[4]YANG Boyuan,ZHENG Peiyun.Development of an experimental rig with hydrostatic bearing for testing the EHD traction force of high-speed lubricants[J].Tribotest Journal,1998,24(9):31-38.

[5]任海东,杨伯原.轴承摩擦力矩特性试验台的研制[J].轴承,2007,41(1):26-28.

[6]DOWSON D,HIGGINSON G R.弹性流体动力润滑[M].程华译.北京:机械工业出版社,1982:100-110.

[7]GUPTA P K.On the traction behavior of several lubricants[J].Journal of Tribology,1981,103(1):55-64.

[8]WIKSTROM V,HOGLUND E.Starting and steady-state friction torque ofgrease-lubricated rolling element bearings at low temperatures-Part I:A parameter study[J].Tribology Transactions,1996,39(3):517-526.

[9]周健.低速重载脂润滑滑动轴承拖动特性试验台的研制及实验研究[D].河南:河南科技大学,2011:20-28.

[10]贾群义,王红军,鲁英敏,等.大型球轴承摩擦力矩试验台的研制及其实用性能的试验研究[J].摩擦学学报,1997,17(4):348-353.

[11]向晓汉,顾京,宋新萍.重载滑动摩擦试验机的研制[J].机电工程技术,2005,34(12):53-55.

[12]National Instrument.LabVIEW User Manual[DB/OL].2001[2013-03-20].http://search.ni.com/nisearch/app/main/p/bot/no/ap/global/lang/zhs/pg/1/q/Lab VIEW%20User%20Manual%20/.

[13]KALKMAN C J.LabVIEW:a software system for data acquisition,data analysis,and instrument control[J].Journal of clinical monitoring,1995,11(1):51-58.

[14]GANESHKUMAR D,KRISHNASWAMY K.Intelligent bearing testerusing labview[J].Journalofthe Instrument Society of India,2009,39(1):18-22.

[15]房超峰,孙美丽,陈滢,等.虚拟仪器软件LabVIEW在动载油膜研究中的应用[J].太原科技大学学报,2006,27(s1):20-23.

[16]SUN D C,BREWE D E,ABEL P B.Simultaneous pressure measurement and high-speed photo-graph study of cavitation in a dynamically loaded journal bearing[J].Journal of Tribology,1993,115(1):88-95.

[17]孙照志.三种测应变线路的比较[J].西安石油学院学报,1992,7(4):39-43.

[18]赵巍,张永珍.电阻应变计法测量组合变形轴的扭矩和弯矩[J].唐山学院学报,2009,22(3):1-2.

[19]郑秀瑗.应力应变电测技术[M].北京:国防工业出版社,1985:27-28.

[20]吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,2006:6.

Experimental research on the friction performance of grease lubricated sliding bearing of boom

ZHANG Youyun1,QIAN Sisi1,YAN Yuping1,ZHU Yongsheng1,LIU Yonghong2,HE Zhihui2

(1.Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System,Xi’an Jiaotong University,710049 Xi’an,China;2.Research Institute of SANY Heavy Industry Co.,Ltd.,410100 Changsha,China)

To research the friction performance of grease lubricated sliding bearing of the boom in engineering machinery under long-time action of cyclic radial heavy load,a friction torque and coefficient test bench for this kind of bearing has been developed.The test bench can not only simulate the working process of the bearing under the condition of low speed and heavy load approximately,but realize two relative movement forms between bearing and pin shaft.Based on the bench,experiments about the relationship between active torque and friction torque on the sliding bearings in the working process are carried out,and a test calculation method of the friction torque and coefficient is introduced.The wear test shows that the method can be used to accurately obtain the friction coefficient between the bearing and pin shaft.The method provides references for designers to estimate the bearing life and work efficiency,as well as for the optimal design of this type of bearing.

test bench of grease lubricated sliding bearing of the boom;friction torque;friction coefficient;experimental research;condition monitoring

TH117.1

A

0367-6234(2014)03-0086-07

2013-05-20.

国家自然科学基金重点资助项目(51035007);

机床重大专项资助项目(2012ZX04012031).

张优云(1947—),女,教授,博士生导师.

朱永生,yszhu@mail.xjtu.edu.cn.

(编辑 杨 波)