MDEA脱脱硫溶液腐蚀性能影响因素研究

江晶晶任 挺张 强常宏岗雷 宇刘 煊宋孟秋

(1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心)

(3.中国石油天然气集团公司高含硫气藏开采先导试验基地)

(4.中国石油西南油气田公司川中油气矿)

MDEA脱脱硫溶液腐蚀性能影响因素研究

江晶晶1,2,3任 挺4张 强1,2,3常宏岗1,2,3雷 宇4刘 煊4宋孟秋4

(1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心)

(3.中国石油天然气集团公司高含硫气藏开采先导试验基地)

(4.中国石油西南油气田公司川中油气矿)

利用电化学方法在MDEA溶液介质中对20#、20R、304不锈钢、316L四种材质在不同工况下的腐蚀行为进行了室内模拟评价。结果表明,碳钢在气相和液相中的腐蚀速率随温度升高而增加。在相同条件下,20#和20R在气相中的腐蚀速率高于液相。实验条件下,未通入H2S的胺液对各材质均无明显的电化学腐蚀,通入H2S至饱和的胺液在运行一段时间后碳钢的气相腐蚀速率增加。实验过程中,均未检测到不锈钢304及316L的电化学腐蚀倾向。

天然气 MDEA溶液 腐蚀 热稳定盐(HSS) H2S

腐蚀是含硫气田天然气净化厂还原吸收法尾气处理装置运行过程中出现的常见问题,设备和管线的腐蚀会严重影响装置的安全运行。由于介质的不同及操作条件的差异,尾气处理装置主要存在高温硫化腐蚀、低温电化学腐蚀及应力腐蚀3种不同的腐蚀形式。其中,发生高温硫化腐蚀的主要部位为还原炉、反应器等内构件;发生低温电化学腐蚀的主要部位为急冷塔系统内及换热器中;而应力腐蚀则主要发生在再生塔塔顶的酸性冷却系统和胺液循环的设备内等部位[1]。尾气处理装置中常采用醇胺溶液脱除尾气中的H2S。醇胺脱硫溶液有多种,根据化学结构通常分为一级胺、二级胺、三级胺。较之于一二级胺,三级胺中的甲基二乙醇胺(简称MDEA)腐蚀性相对较小,因此应用较为广泛。即便如此,因设备腐蚀导致的停车事故仍时有发生。导致腐蚀发生的因素也是多方面的,如醇胺溶液降解、酸气负荷、温度及设备材质选择不当等。

目前,对含硫气田净化厂腐蚀问题的研究主要集中在胺液的降解产物热稳定盐(HSS)(如氯盐、硫酸盐、硫氰酸盐、草酸盐、甲酸盐、乙酸盐和硫代亚磺酸盐等[2-3])对腐蚀的影响。形成热稳定盐的阴离子较易取代硫化亚铁上的硫离子,与铁离子结合后形成易溶于水的物质,从而破坏致密的硫化亚铁保护层,造成设备和管线的腐蚀。此外,热稳定盐在重沸器等高温部位发生部分分解,产生H+,降低了腐蚀环境的p H值,从而造成严重腐蚀[4]。

除了热稳定盐外,酸气负荷、温度、材质也是导致尾气处理装置发生腐蚀的因素,但目前对于酸气负荷、温度及材质等因素的研究还较少。此外,每个天然气净化厂都有其特殊性,而龙岗天然气净化厂在以往的运行过程中多次出现因设备腐蚀导致的事故。基于上述原因,针对龙岗天然气净化厂SCOT尾气处理装置MDEA溶液腐蚀影响因素开展了室内加速实验研究。

1 实验部分

1.1 实验材料

1.1.1 醇胺溶液

实验所用醇胺溶液取自龙岗天然气净化厂尾气处理单元,分为3组,分别为:

(1)100%(w)全新未使用的新鲜胺液。

(2)25%(w)系统运行胺液。取样位置:胺液预过滤器与活性炭过滤器之间。运行周期为1年。

(3)33.85%(w)SSU复活胺液。取样位置及工艺参数与25%(w)系统运行胺液相同。

1.1.2 试片

20#、20R、304、316L,试片规格为30 mm×15 mm×3 mm,试片顶部开孔,孔径为Φ4 mm。

1.1.3 工作电极

电化学测试试样为圆柱状电极,工作电极面积为1 cm2,非工作面以环氧树脂封涂,室温固化24 h后使用。所有的试样和封装电极依次用180#、320#、600#、1 000#和1 200#的砂纸打磨至表面光亮,无水乙醇清洗,丙酮除油,冷风吹干后放置干燥箱备用。

1.2 实验方法

1.2.1 电化学测试

扫描电位范围:-0.25~1.2 V(相对于开路电位),扫描速度为0.166 m V/s。测定前先测试开路电位,待开路电位稳定后,再进行极化,采样速率为0.5 s/次。

1.2.2 挂片失重测试

将试片悬挂于装有MDEA溶液的实验瓶中,采用油浴锅恒温,实验周期为72 h。实验结束后取气、液相试样,试样表面用去膜液去除腐蚀介质。清除腐蚀产物的方法是将试样放入清洗液中,并放在超声波仪中清洗至试样干净。清洗液配方为:六亚甲基四胺10 g,饱和盐酸100 m L,加去离子水至1 L。酸洗后的试样立即在自来水中冲洗,之后用滤纸吸干后置于无水酒精或丙酮中浸泡3~5 min,脱水后试样经冷风吹干。放置一定时间后,用电子天平(精度1 mg)称量并通过失重计算腐蚀速率。

2 结果与讨论

2.1 介质对金属材料的腐蚀性能影响

2.1.1 未通入H2S的胺液腐蚀性

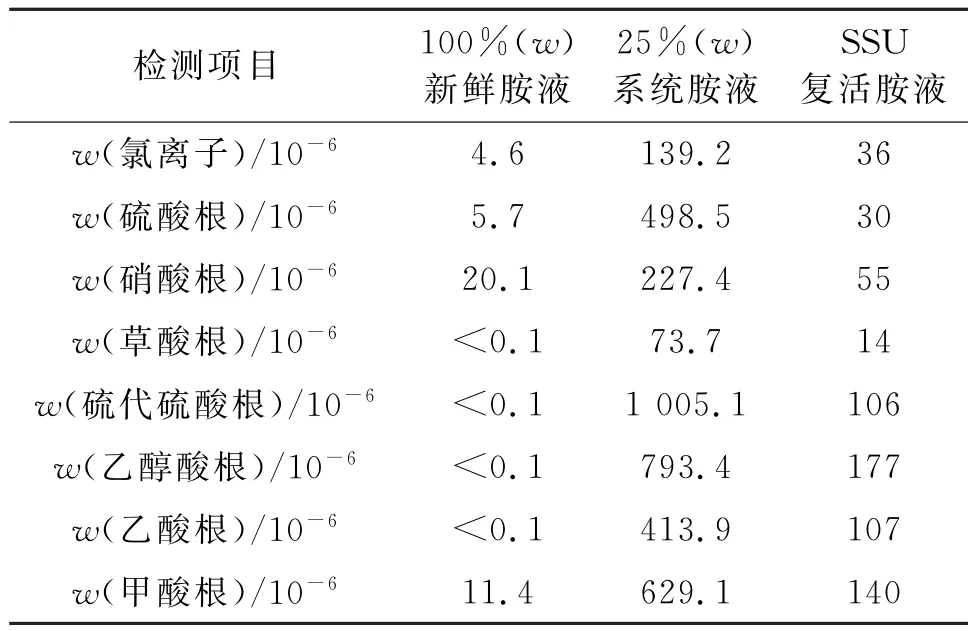

在室内利用电化学方法对40℃下20#钢在3种未通入H2S的胺液中的动电位极化曲线进行了比较,如图1所示。质量分数分别为25%新鲜胺液(将质量分数为100%的胺液用蒸馏水稀释至目标浓度)、25%(w)系统运行胺液及SSU复活胺液。黑色线条为25%(w)全新胺液的极化曲线,可看出其腐蚀电位在-0.45 V左右,比系统胺液和复活胺液的自腐蚀电位均高出约0.5 V,这是因为全新MDEA溶液中的各阴离子含量较低,见表1。

表1 3种MDEA溶液的离子色谱分析结果Table 1 Ion chromatography analysis results of three MDEA solutions

此外,25%(w)系统运行胺液和系统复活胺液的自腐蚀电位较接近,均为-0.9 V左右,阴极极化曲线也重合得较好。而在阳极曲线方面,20#钢在复活后胺液中的电流密度小于复活前胺液中的电流密度,说明复活后胺液的腐蚀性降低。但是,对于复活之前的胺液,阳极出现了明显的钝化现象,随着电位的升高,阳极电流密度先增加至1 m A/cm2,然后急剧下降,很多文献也报道过类似的结果[5],这一般是不锈钢的显著特征。从溶液方面考虑,MDEA溶液中的有效成分MDEA是一种非常具有代表性的两亲小分子,其疏水端为氮原子上连接的甲基,亲水端为氮原子上连接的乙醇链,尤其是端头的羟基,具有很强的吸附性。因为溶液浓度很高,一部分小分子会逐渐从溶液相迁移并吸附到钢材的表面,如缓蚀剂一样形成一层吸附膜,对钢材起到保护作用[6-7],在一定程度上抑制了金属的腐蚀。因此,阳极出现钝化是因为金属表面形成了分子保护膜。

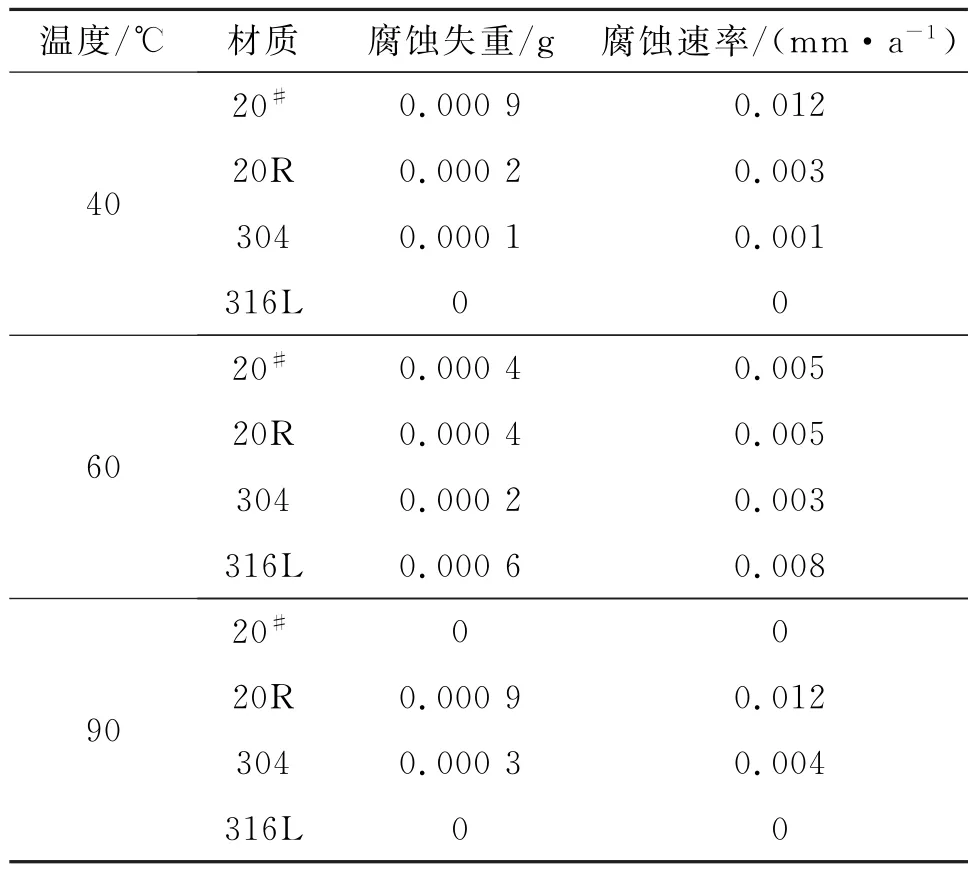

从极化曲线的结果可以看出,25%(w)系统胺液的腐蚀倾向最为严重。为了进一步研究此胺液的腐蚀性,进行了室内电化学挂片失重实验。分别采用两种碳钢20#、20R和两种不锈钢304、316L作对比实验。每组实验采用两试片平行的方法,实验在隔氧条件下进行72 h。表2的结果表明所有钢材都没有发生明显的失重,并且实验后的试片都光亮如新,显微镜观察也没有发现点蚀坑的存在。即便是温度达到90℃,试片的失重都可以认为是误差造成的。上述结果表明,各种钢材在未通入H2S的25% (w)系统胺液中的电化学腐蚀可以忽略不计。另外,据文献报道,MDEA溶液对钢材具有保护作用,其对钢材的腐蚀程度甚至远小于去离子水对钢材的腐蚀,这与测得极化曲线出现的阳极钝化相吻合。

表2 不同温度下4种钢材在未通入H2S的25%(w)系统胺液中的腐蚀速率Table 2 Corrosion rates of four kinds of steel materials at different temperatures in 25 wt% amine solution without H2S

2.1.2 通入H2S至饱和的胺液的腐蚀性

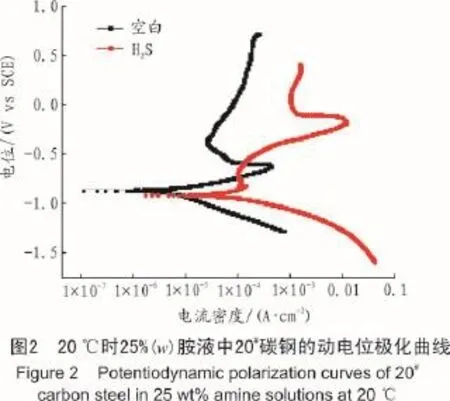

采用动电位极化曲线考察了H2S气体对溶液腐蚀性的影响。将25%(w)系统胺液通入H2S至饱和,然后在密闭的环境中测定开路电位,待开路电位稳定后,进行电位扫描测定极化曲线。为了得到完整的阳极极化的信息,在阳极方向进行了+1 200 m V的扫描。如图2所示,空白胺液极化曲线的致钝电流密度和之前的数据较为吻合。通入H2S后,电流密度显著增加,尤其是阳极极化电流密度出现了大幅度增加,表明通入H2S后,25%(w)系统胺液具有很强的腐蚀性。

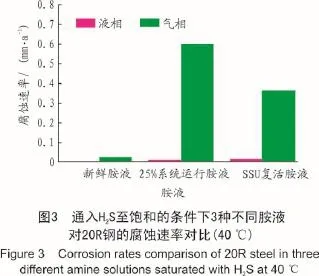

为了进一步研究在通入饱和H2S的条件下胺液对试片腐蚀性能的影响,我们对3种不同胺液的腐蚀性能进行了比较。由图3可以看出,20R碳钢在3种胺液的液相腐蚀速率相差较小,基本上均为0.012 mm/a,这是由于系统运行胺液中热稳定盐的含量较低,在高浓度的胺液中,MDEA分子吸附在金属表面形成保护膜,体现不出明显差别。对于气相,全新胺液的腐蚀速率较小,运行一段时间后,系统运行胺液的腐蚀速率明显升高,此时再将胺液复活,腐蚀速率又降低。这是因为在气相中金属表面难以形成有效的MDEA分子保护膜,有机酸的影响得以表现出来,因此,有机酸含量最高的25%(w)系统胺液的气相腐蚀速率最高,而复活后气相腐蚀速率又因有机酸含量降低而减小。从实验结果可以看出,目前胺液中的热稳定盐含量对液相的腐蚀速率影响不是很大,而对气相腐蚀速率的影响需要进一步的研究。

2.2 材质对腐蚀性能的影响

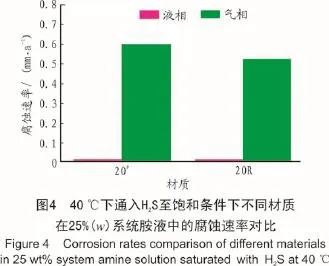

在通入H2S至饱和的条件下评价了材质对腐蚀性能的影响,分别为20#、20R、304及316L。同时,开展液相和气相的挂片实验,实验温度为40℃。实验结果如图4所示,两种碳钢的腐蚀速率相近,气相腐蚀速率明显高于液相腐蚀速率,20#分别为0.55 mm/a和0.012 mm/a。20R的腐蚀率比20#约低0.02 mm/a,耐蚀性能略优于20#。而304和316L不锈钢未检测到电化学腐蚀,说明这两种不锈钢在此条件下电化学腐蚀速率均很小。碳钢在气相中的腐蚀速率较液相中的腐蚀速率高0.6 mm/a。

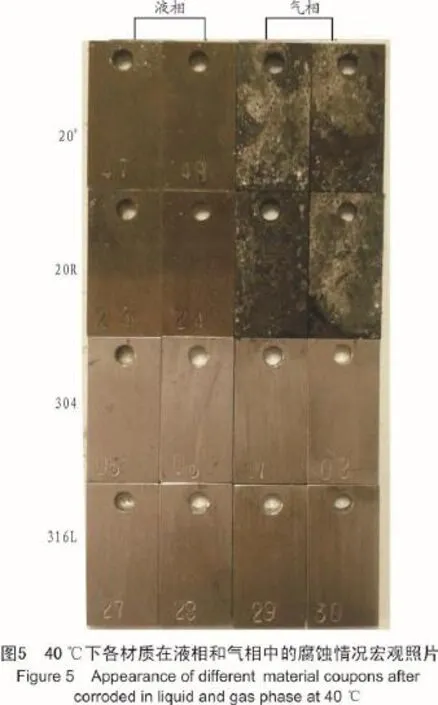

图5为4种材质在通入H2S至饱和的胺液中腐蚀情况的宏观照片,从图中可明显看出,304和316 L的试片表面依旧光滑,没有明显的腐蚀。而20#和20R碳钢则均受到不同程度的腐蚀。总体来说,两种碳钢的腐蚀情况基本一致,液相中试片在实验后虽然受到腐蚀,但表面平整,而气相中的试片在实验后表面凹凸不平。这说明液相中的试片虽然受到腐蚀,但是形成了一层致密的保护膜,而气相中的试片则因为没有保护膜而发生了严重腐蚀。

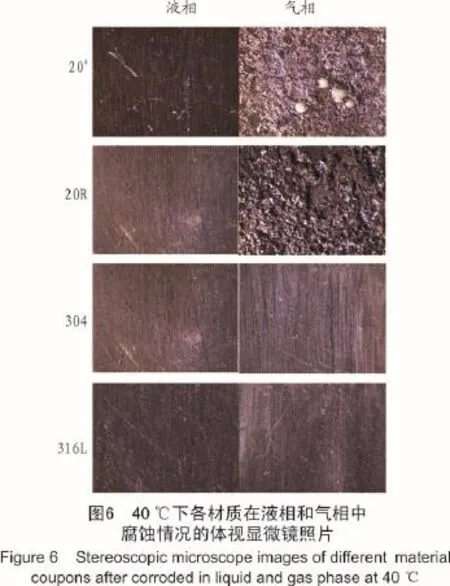

图6为体视显微镜照片,不锈钢表面未发现坑洞,说明不锈钢在此条件下没有发生点蚀。碳钢在液相中发生了全面腐蚀,并且其表面形成了一层致密的保护层,而气相中的试片则发生了坑蚀。

上述实验结果均表明,两种不锈钢材质在此溶液中的耐电化学腐蚀能力良好,而碳钢(尤其是在气相中)由于没有MDEA分子膜的保护,受到了严重的腐蚀。

2.3 温度对腐蚀性能的影响

图7为在通入H2S至饱和的条件下温度对腐蚀性能的影响。在25%(w)系统胺液中,两种碳钢腐蚀性变化规律相似,随着温度的升高,液相腐蚀速率逐渐增加[6-7],在40℃时为0.012 mm/a,80℃时达到0.1 mm/a。而对于气相,腐蚀速率在40℃时为0.6 mm/a,60℃时增加至1.2 mm/a,80℃时又降至0.15 mm/a。

该结果与已有文献[8]的报道存在一定出入,似乎说明在高温下,气相腐蚀速率受到抑制。而通常情况下温度升高会加速腐蚀反应。但实验过程中发现在80℃下,初始阶段试片腐蚀非常严重,反应迅速,甚至产生了大量气泡。据此推测,在高温下金属铁直接与氢离子发生了金属的酸溶解反应,产生了大量的H2,使原本在溶液上方的腐蚀性H2S气体含量降低,从而减小了气相的腐蚀速率。

3 结论

(1)在未通入H2S的3种工况下,胺液对设备几乎均无明显的电化学腐蚀,MDEA溶液中的MDEA对钢材具有很好的保护作用,热稳定盐的影响不明显。

(2)通入H2S至饱和后,热稳定盐的影响得以体现。系统在运行一段时间后,气相腐蚀速率增加, SSU复活可降低溶液的腐蚀性。

(3)在相同的实验条件下,碳钢在气相中的腐蚀速率较液相中的高。

(4)随着温度的升高,碳钢在液相和气相中的腐蚀速率均有所升高。

(5)在所有的实验过程中,均未观测到304及316L不锈钢的电化学腐蚀现象。

[1]史光辉.硫磺回收及尾气处理装置的腐蚀与防护研究[J].中国石油和化工标准与质量,2013(4月下):264.

[2]颜晓琴,李静,彭子成,等.热稳定盐对MDEA溶液脱硫脱碳性能的影响[J].石油与天然气化工,2010,39(4):294-296.

[3]聂崇斌.醇胺脱硫溶液的降解和复活[J].石油与天然气化工, 2012,41(2):164-168.

[4]韦冬萍.碳钢在含热稳定性盐的N-甲基二乙醇胺介质中的腐蚀行为研究[D].厦门:厦门大学,2007.

[5]Winyu Tanthapanichakoon,Amornvadee Veawab.Electrochemical investigation on the effect of heat-stable salts on corrosion in CO2capture plants using aqueous solution of MEA[J]. Ind Eng Chem Res,2006(45):2586-2593.

[6]Rafael Eustaquio-Rinco′n,Mari′a Esther Rebolledo-Libreros, Arturo Trejo,et al.Corrosion in aqueous solution of two alkanolamines with CO2and H2S:N-methyldiethanolamine+diethanolamine at 393 K[J].Ind Eng Chem Res,2008,47(14): 4726-4735.

[7]扈伟杰,沈本贤,孙辉,等.影响脱硫溶剂UDS与MDEA腐蚀性的因素考察及比较[J].石油与天然气化工,2010,39(3):213-217.

[8]DuPart M S,Bacon T R,Edwards D J.Understanding corrosion in alkanolamine gas treating plants[J].Hydrocarbon Processing,1993,72(4): 75-80.

Influence of various factors on the corrosion of MDEA solutions

Jiang Jingjing1,2,3,Ren Ting4,Zhang Qiang1,2,3,Chang Honggang1,2,3, Lei Yu4,Liu Xuan4,Song Mengqiu4

(1.Research Institute of Natural Gas Technology,PetroChina Southwest Oil&Gasfield Company,Chengdu 610213,Sichuan,China;2.National Energy R&D Center of High Sulfur Gas Exploitation,Chengdu 610000,Sichuan,China;3.High Sulfur Gas Exploitation Pilot Test Center,CNPC,Chengdu 610213,Sichuan,China;4.Central Sichuan Oil and Gas District,PetroChina Southwest Oil&Gasfield Company,Nanchong 637648,Sichuan,China)

The corrosion behaviors of four metal materials in MDEA solution at different conditions were studied by electrochemical methods.The results showed that with increasing temperature,electrochemical corrosion rate increased dramatically.Moreover,the corrosion rate of 20#steel and 20R steel in vapor phase was greater than that in liquid phase.The corrosion rates of amine solution saturated with hydrogen sulphide increased after running for a period,while the solution without hydrogen sulphide showed almost no electrochemical corrosion to the materials. In addition,the tendency of electrochemical corrosion of stainless steel 304 and 316L was not detected during the experiment.

natural gas,MDEA solution,corrosion,heat stable salts(HSS),hydrogen sulphide

TE986

A

10.3969/j.issn.1007-3426.2014.05.002

2014-03-13;编辑:温冬云

江晶晶(1988-),男,江苏南通人,2013年毕业于山东大学,硕士研究生,现任职于中国石油西南油气田公司天然气研究院,主要从事腐蚀与防护技术等研究工作。地址:(610213)四川省成都市华阳天研路218号。电话:028-85604595。E-mail:jiang_jingjing@petrochina.com.cn