流程模拟技术在天津石化3#常减压装置上的应用

(中国石油化工股份有限公司天津分公司炼油部,天津 300271)

流程模拟技术在天津石化3#常减压装置上的应用

柳化增

(中国石油化工股份有限公司天津分公司炼油部,天津 300271)

以中国石化天津分公司1000wt/年常减压装置为研究对象,采用Aspen Plus流程模拟软件,建立了与实际工况相吻合的常减压装置稳态流程模拟模型,通过对闪蒸塔、常压塔和减压塔的模拟,了解各操作参数对装置性能的影响;通过蒸馏塔模型中的气液相负荷分布和温度梯度的分布情况,加深对蒸馏操作的理解。随着重油加工工艺技术的发展,炼厂能够加工更加劣质的渣油,因此常减压装置轻油收率和总拔出率的提高,对提高原油的利用率及炼厂的经济效益极为重要。为此,重点对影响常减压装置轻油收率的关键操作参数进行灵敏度分析,优化操作,实现提高常减压装置轻油收率的目的。

Aspen Plus;流程模拟;常减压轻收能耗

一、概述

中国石油化工股份有限公司天津分公司100万吨/年乙烯及配套项目1000万吨/年常减压蒸馏装置由中国石油化工工程建设公司设计,燕华公司施工,2007年12月动工建设,预计2009年6月建成投产。本装置加工沙特阿拉伯轻油和沙特阿拉伯重油的混合原油(混合比为1:1),处理能力为1000万吨/年,年开工时数按8400小时计。

随着重油深加工工艺技术的发展,使得炼厂可以加工更为劣质的减压渣油[1]。因而减压蒸馏可以合理地提高拔出率,以降低减压渣油的产率,这样不仅可以有效提高原油利用率,同时还能增加炼厂的经济效益。厂高原油的利用率及炼厂的经济效益均流程模拟技术的推广应用,为寻找装置生产瓶颈,优化装置操作条件,提高装置的轻油收率和总拔出率,降低能耗,离线培训操作人员创造了条件。

建模的主要目标是建立生产过程的流程模拟模型,并通过模型计算满足以下要求:

(1)对常减压装置的闪蒸塔、常压塔和减压塔进行全流程模拟。

(2)分析常一线气提蒸汽量与常一线初馏点之间的关系。

(3)分析减压炉出口温度、减压塔底吹汽量、减压塔真空度对渣油520℃馏出量的影响,以达到节能和提高总拔的目的。

二、基本工况模拟

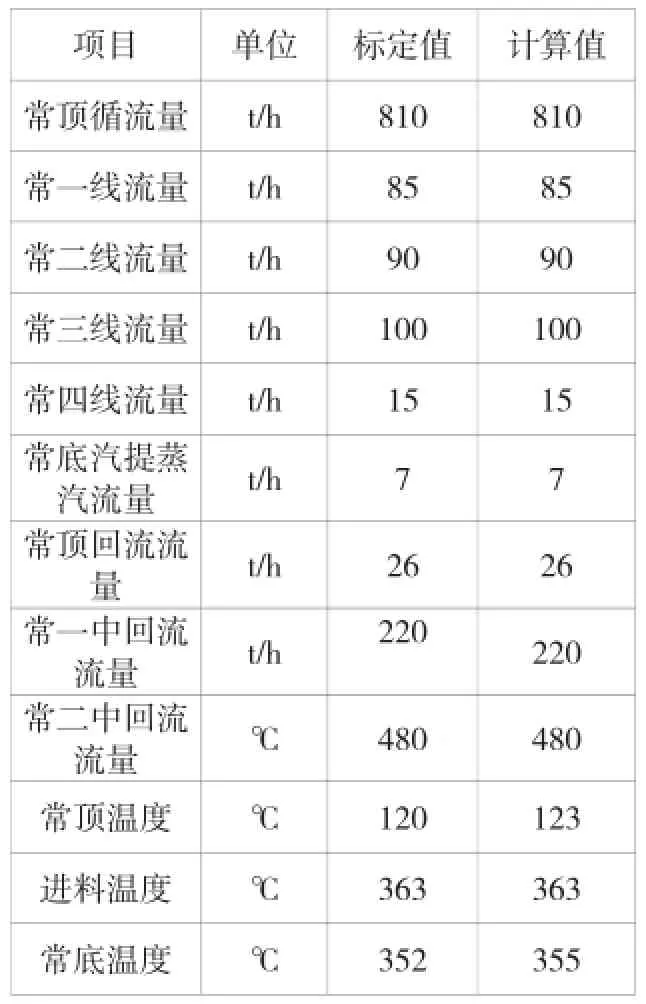

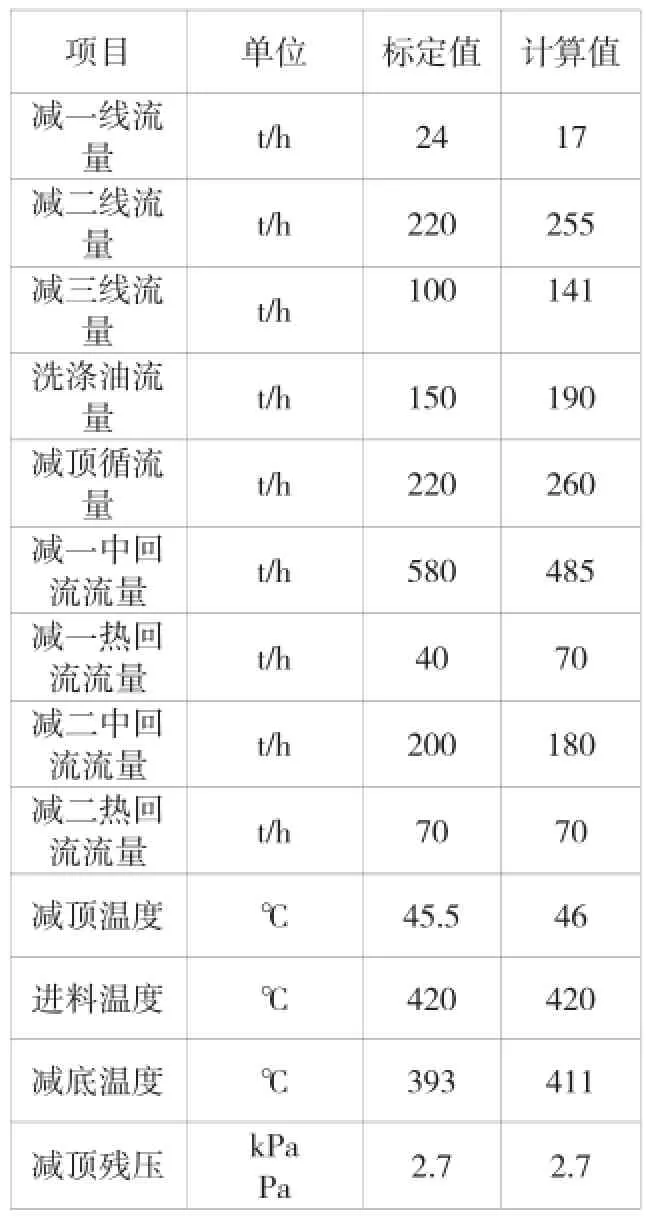

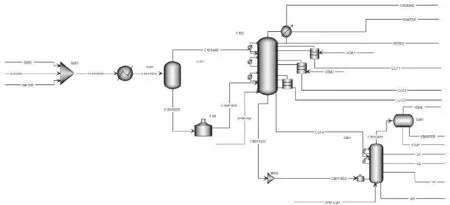

采用Aspen Plus流程模拟软件,建立3#常减压装置流程模型,见图1。根据装置的实际流程,该模型采用三塔流程,即:闪蒸塔(C101)、常压塔(C102)、减压塔(C201)均选用PetroFrac模块。模型的物性方法选择BK-10,依据实际工况对模型进行校核。表1是模型计算数据与实际产品质量的化验分析数据对比。

表1 常压塔操 作数据与计算值对比

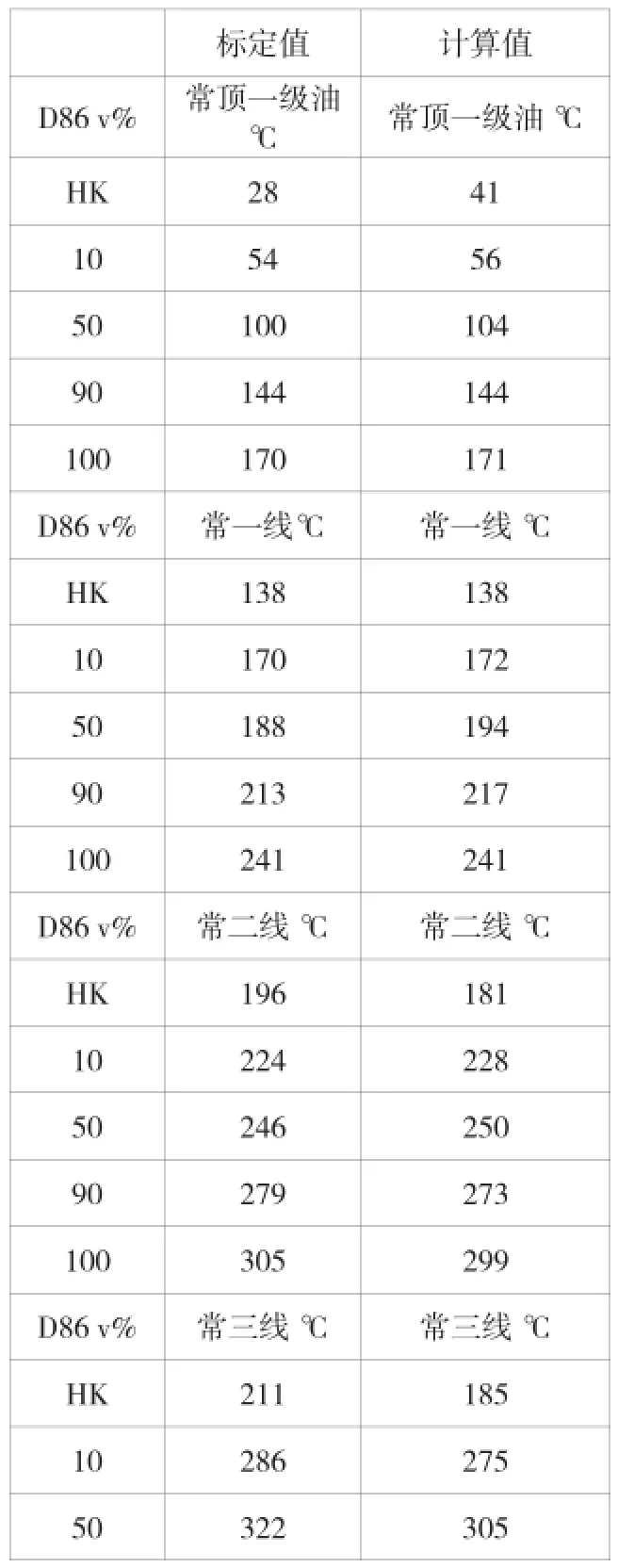

表2 常压塔主要产品馏程数据

表3 减压塔操作数据与计算值对比

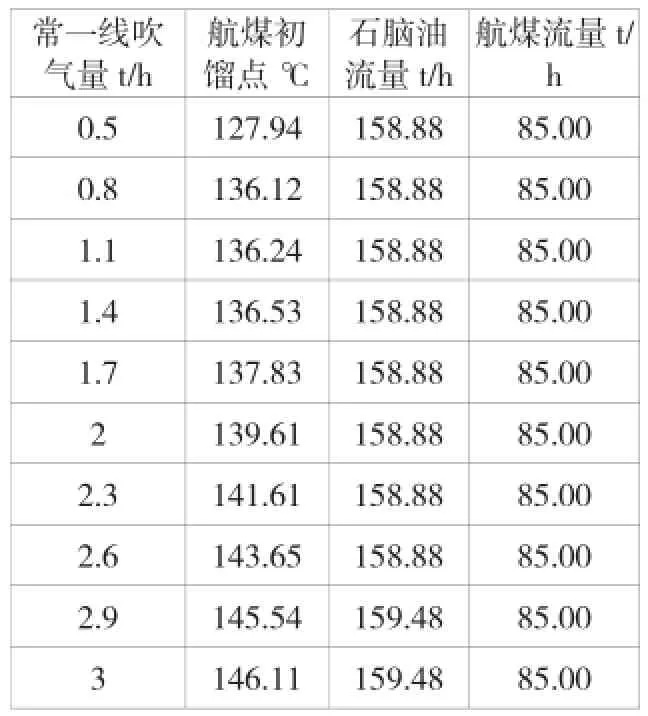

表4 常一线汽提塔蒸汽用量与航煤初馏点的关系

2.1 常压塔

2.2 减压塔

2.3 验证结果说明

(1)从上面的模拟结果来看计算值和标定值有一些误差,这与所加工原油缺乏详细的实沸点[4]切割数据有关。另外,原油分析可能存在一定的误差,实际加工的原油较化验分析的原油偏重。

模型应用中也还存在部分疑问,主要如下:

减压塔为填料塔,在模型计算过程中,换算成理论板,无法达到正确的分离效果,减压塔下段填料效率不高,造成实际中减压渣油与减三线重叠,渣油520℃馏出偏高。在模型建立中将下部填料分离效率人为调小。

模型结果分析

所建立的模型能一定程度上反映装置的工艺和设备情况,与实际工况及变化基本一致。通过灵敏度分析,研究常一线汽提蒸汽与常一线初馏点及常顶油、航煤收率的关系;减压塔真空度、塔底吹汽、减压炉出口温度与渣油流量和520℃馏出的关系。

下面我们利用所创建的模型进行灵敏度分析,主要数据和模拟数据作图如下:

3.1 常一线汽提塔蒸汽用量与常一线初馏点和石脑油收率关系对比

根据模型模拟计算数据,随着汽提蒸汽量的提高,航煤初馏点有明显提高,降低了常顶油与航煤的分离重叠度。但是,汽提蒸汽量的提高对常顶油和航煤收率影响并不明显,只是当蒸汽量大于2.6t/h时,常顶油收率有轻微提高,但过高的汽提蒸汽消耗会造成整体能耗的增加,为降本增效考虑,汽提蒸汽流量不宜过高。

3.2 减压塔顶压力与渣油流量、渣油520℃馏出关系

减压塔绝压是影响减压深拔效果的重要因素,随着绝压的提高,渣油流量和520℃馏出都有明显上升,但绝压在2KPa以下时,斜率较平缓。因此,考虑到抽真空系统能耗,C201顶绝压应控制在合理范围内。

图1 天津3#常减压装置模拟流程图

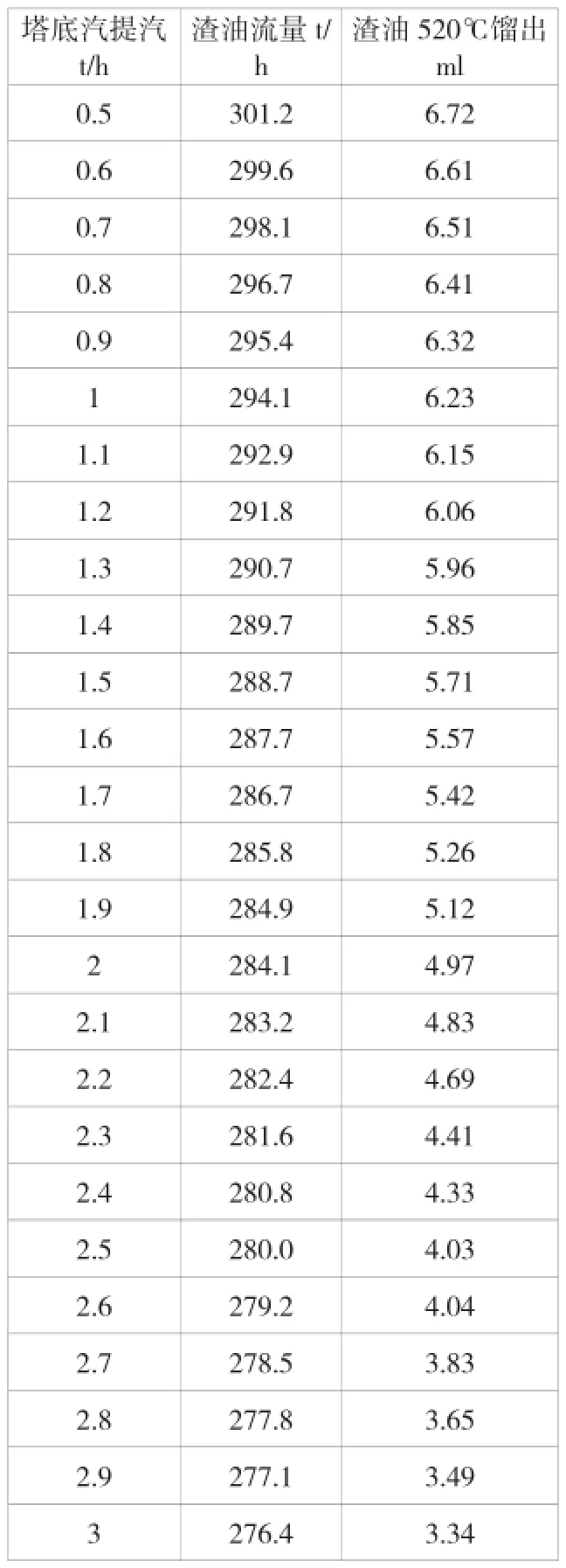

表6 减压塔塔底吹汽量与渣油流量、渣油520℃馏出关系

表7 减压塔进料温度与减底油抽出量及520℃馏出比关系

3.3 减压塔塔底吹汽量与渣油流量、渣油520℃馏出关系

由模型计算数据得出,随着塔底汽提蒸汽量的提高,渣油流量和520℃馏出都有明显降低,但在实际操作中,汽提蒸汽的提高会造成减压塔真空度下降、影响减深拔效果。

4减压塔进料温度与减底油抽出量及520℃含量的关系

装置高负荷运行时加热炉出口温度调整余地不大,在低负荷运行时可以考虑适当提高加热炉出口温度,提高装置总拔。

结语

1通过流程模拟,可以对常减压装置关键操作参数或质量指标之间进行灵敏度分析,了解相互关系,明确操作调整后的发展趋势,快速调整产品质量,提高装置轻油收率和总拔出率等技术经济指标,满足生产需要,提高装置经济效益。

2对常压塔和减压塔系统进行模拟计算,可以准确得到模拟流程中各物流的性质、各精馏塔板上气液负荷及温度分布,清楚了解各操作参数的变化及对蒸馏塔各控制目标的影响[5],加深对蒸馏操作中各变量之间关系的认识,提升对常减压装置操作的理论理解。

[1] V L Rainha,I T E Fonseca.Kinetic studieon the SRB influenced corrosion of steel:afist approach[J].Corrosion Science,1997,39(04):807.

[2]中国石油集团经济技术研究院[Z].石油综合信息,2010.

[3]中国石油化工总公司原油科技情报站[Z].原油评价方法.1994.

[4]李占武编.原油评价[M].北京:中国石油化工总公司原油科技情报站,1995 [5]侯祥麟主编.中国炼油技术[M].北京:中国石化出版社,2001.

TQ02 < class="emphasis_bold"> 文献标识码:A

A