基于工作过程的《机械制造技术》理实一体化教学研究与应用

郭谆钦,王承文

(长沙航空职业技术学院,湖南 长沙 410124)

根据《教育部关于推进高等职业教育改革创新引领职业教育科学发展的若干意见》(教职成[2011]12号)文件精神,按照“对接产业(行业)、工学结合,促进职业教育深度融入产业链,有效服务经济社会发展”的职业教育发展思路,学院对机械制造专业的一些课程进行了理实一体化教学改革。《机械制造技术》作为机械制造专业的一门重要专业课,理所当然成为了改革重点。学院和企业联手,让学生设计和生产的产品用于实际,这样充分调动了学生学习积极性。经过全院师生历时两年的努力,全面改革了该课程的教学方法、教学内容、教学过程以及教学情境等,基本实现了《机械制造技术》基于生产过程的理实一体化教学。并取得了较好的教学效果。下面就基于工作过程的《机械制造技术》理实一体化教学探讨如下。

一、教学设计

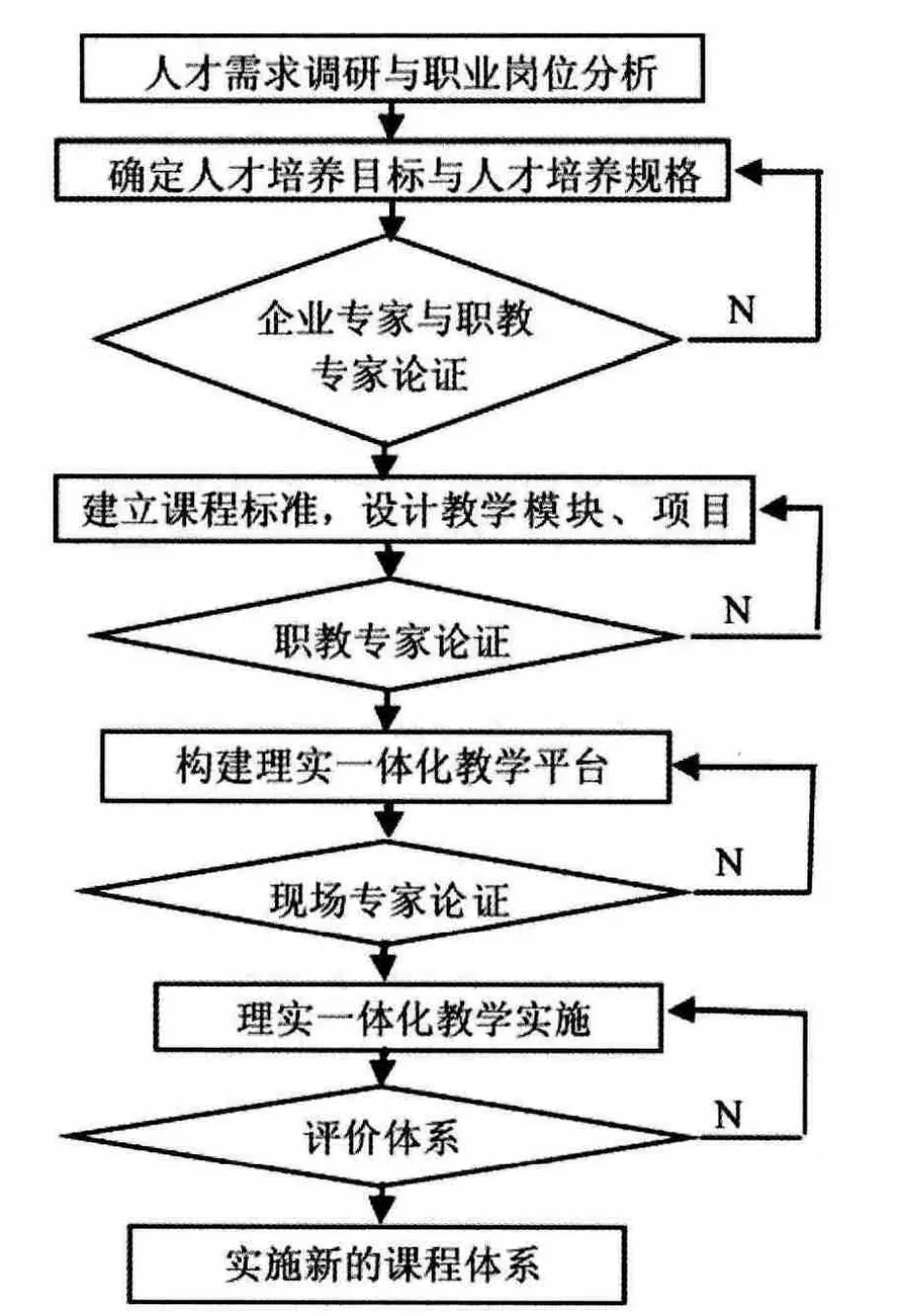

图1 基于工作过程的理实一体化教学设计思路

(一)整体思路

整体思路中突出以社会需求为导向,以学生动手能力为核心。通过企业调研,专家论证等步骤确定学生的培养方向、制定合适的课程标准、课程项目。然后与企业联手构建基于过程的理实一体化的教学平台,在该平台上实现课程的理实一体化教学,学生不仅要掌握理论知识,还要动手设计、生产实际产品,为企业服务,充分的实现了理论与实际相结合。

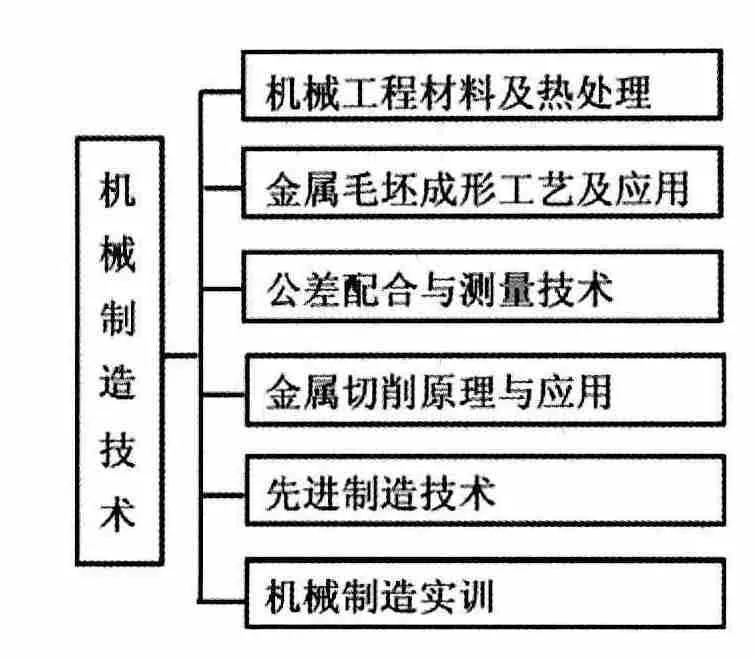

(二)模块化教学

《机械制造技术》涵盖内容多,在教学过程中可将其分成机械工程材料及热处理、金属切削基本原理等六大模块,具体如图2所示[1]。

图2 模块化教学

每个模块之间既相互独立又相互依托,如先进制造技术模块就需要用到机械工程材料及热处理等模块的知识,而它本身又是机械制造实训模块的基础。

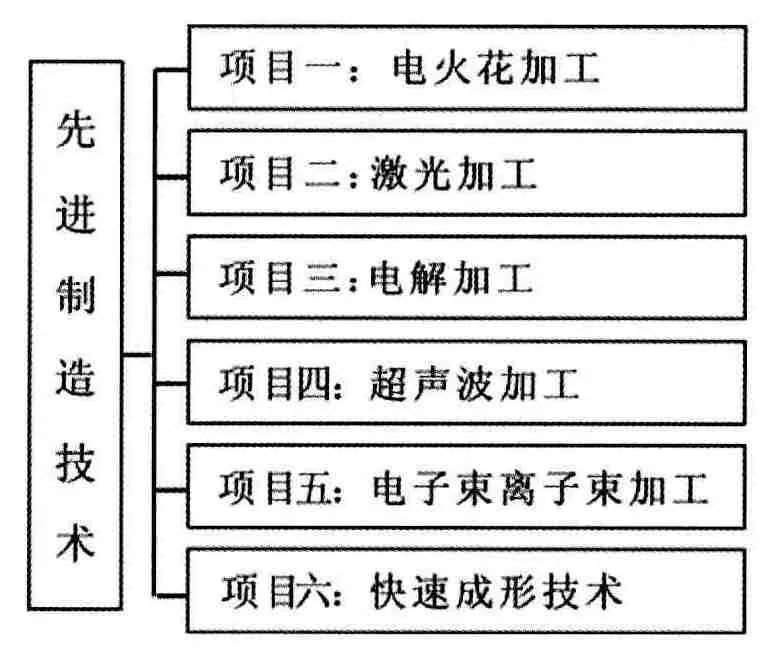

(三)项目式驱动

课程的每个模块又可细分为若干个项目,在理实一体化教学中,以项目形式驱动可规范教学过程、提高学生的学习积极性。如在先进制造技术教学模块中,可以将其分成6个小项目,如图3所示[2]:

图3 电火花加工项目

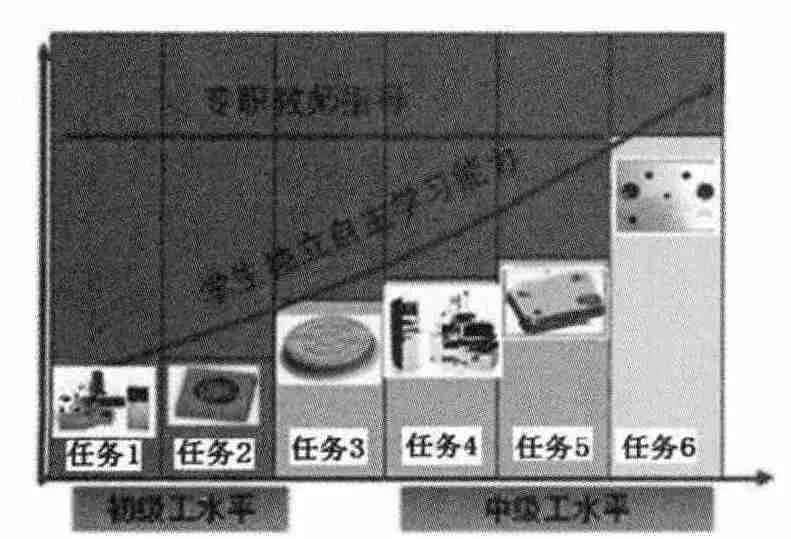

(四)任务式实施

课程项目按照“工作任务由简单到复杂”这一主线来进行,整个过程可由若干个具体任务组成,每个任务在专职教师的指导下由学生独立自主地完成,有序地提高学生的综合能力,如图4所示[3]。

图4 项目实施过程图

图4为电火花加工的任务实施过程,分为6个具体任务:任务1为机床认识;任务2为零件分析;任务3为零件加工工艺制定;任务4为程序编制及参数设置;任务5为工件安装及刀具找正;任务6为加工产品。

任务过程由产品分析、项目决策等逐步由简到易地实现。首先由教师以提问的形式提出项目并引导学生决策,然后学生分成若干小组进行项目的准备及实施,最后加工出具体的产品零件,并对产品及教学效果进行评价,及时发现问题,及时纠正。任务实施过程中每个小组的成员按照生产企业的员工进行项目操作。

二、教学实施

(一)现场教学

在实习场地进行现场教学,针对实物进行讲解,让学生在理性认识的同时进行感性认识,效果更好,如图5所示。

图5 现场教学

现场教学分为现场理论教学及现场演示,在这过程中教师不仅教会学生理论知识并即时传授实践知识,让学生将学到的知识立即付诸于实践,牢牢掌握所学知识。

(二)实际操作

现场理论教学后,学生当场进行动手操作,对所学理论知识立即消化并掌握。图6所示为在教师指导下学生进行实际操作[5]。

图6 实际操作

将学生分成若干小组,每组一台机床,学生可同时练习机床操作、程序编制、参数设置及刀具、工件安装等实际操作。

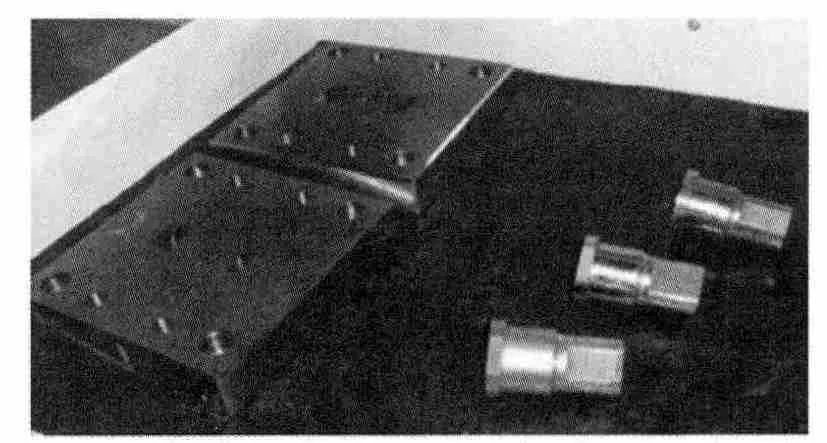

(三)加工产品

在进行完理论教学和动手操作后,学生就进行实际生产,加工实际零件。图7为学生所生产的实际产品。

图7 学生加工产品

每组一台机床,学生分工合作加工实际产品。不仅增加了动手能力,还培养了团队合作精神。

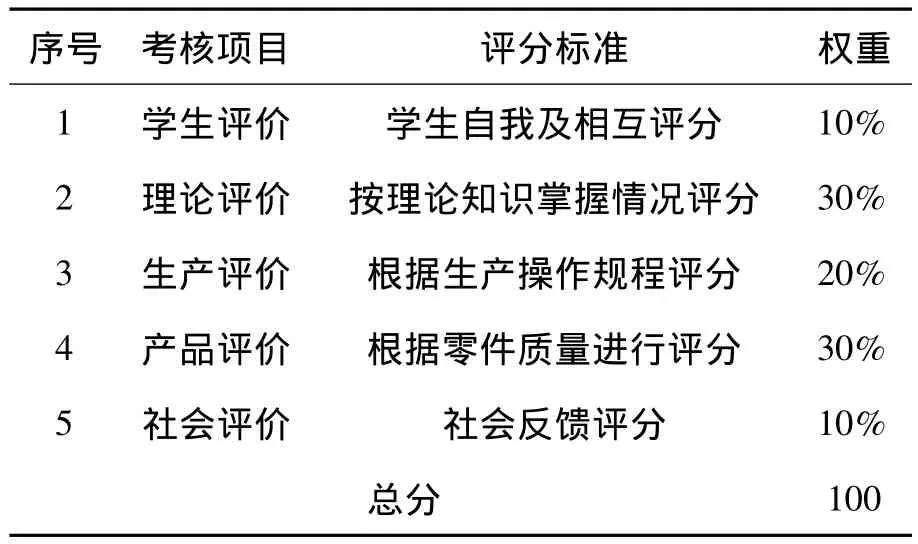

三、评价体系

学生成绩的评定由5部分组成,每一部分所占权重不一样,具体如表1所示。

表1 评价体系

考核是校验学生学习情况的重要措施,而考核分数是激励学生学习兴趣,提高教学质量的重要手段。在教学中,对表现突出的学生可适当给予加分,这样使学生更加努力思考问题,从而提高教学效果,如在讨论中回答问题正确可以适当加分。

四、结论

基于工作过程的《机械制造技术》的理实一体化教学,让学生实现了“学中做,做中学”,对理论知识的掌握,实践技能的提高有着显著的效果。

[1]刘月花.机械制造基础[M].长春:东北师范大学出版社,2010.

[2]郭谆钦.特种加工技术[M].南京:南京大学出版社,2013.

[3]编写组.工程过程导向的高职课程开发探索与实践[M].北京:高等教育出版社,2008.

[4]姜大源.职业教育学研究新论[M].北京:教育科学出版社,2007.

[5]鄂大辛.特种加工基础实训教程[M].北京:北京理工大学出版社,2009.