高炉炉顶齿轮箱在线振动监测系统的应用

张玉奎,程 杨,朱光强

(武汉钢铁股份有限公司炼铁厂,湖北 武汉 430083)

0 前言

自高炉采用无料钟炉顶装料设备以来,由于其布料灵活,实现高炉高压操作等特点得到迅速推广和发展。整个设备的核心部件是传动齿轮箱,由于加工精度高,容易受工作环境影响而产生故障,从而影响生产。在实际生产过程中,曾受载荷、炉顶温度、操作等影响,传动齿轮箱出现断齿、回转支撑卡死等故障,造成电机过载而无法布料,直接影响到高炉生产的安全和正常运行。

由于传动齿轮箱的重要性和产生故障的随机性,很多钢铁企业都采取了如检测电机电流、监控齿轮箱内温度以及监测冷却氮气工艺参数等措施,以降低故障率,但这些措施都很难全面的监控传动齿轮箱运行情况。而在线监测技术的应用,将以往定期检修转变为预知检修,能够全面实时监控齿轮箱的运行状况。因此,齿轮箱在线监测系统的研究和应用对于高炉的正常生产就显得尤为重要。

为了及时发现故障隐患,进行预知维修管理,武汉钢铁股份有限公司炼铁厂与北京工业大学合作,建立了一套针对高炉无料钟炉顶齿轮箱的在线监测系统。本系统可以实时监测齿轮箱的运行状态,对齿轮箱的异常运行及时报警,不但可以避免重大事故的发生,而且能实现设备由事后维修、定期维修到预知维修,减少设备维修次数,降低设备维修费用,同时有效地控制停产检修的时间,达到增加产量的目的。

1 齿轮箱在线监测系统主要功能

1.1 实时信号采集、处理、报警及故障辅助处理功能

高炉无料钟炉顶传动齿轮箱在线监测系统采用以太网接口,基于采集器/服务器/浏览器架构;支持局域网或者互联网系统中构建大型状态和健康监测网络;一台计算机可以通过LAN局域网控制多台高炉炉顶齿轮箱的采集仪,多台采集仪之间可以方便地进行级联和同步,可以进行多测点、远距离或无线传输的振动、噪声、冲击、应变、压力、电压等各种物理量信号采集,使用棒图(图1)、波形图、数据表和组态图进行直观显示。允许多人通过服务器同时对各台仪器和数据进行不同权限的查询和设置等操作。采集仪也可以脱离软件实现离线数据采集。

图1 棒图显示在线监测图Fig.1 On-line monitoring bar screen

1.2 故障分析功能

在软件中可将仪器设置为连续采样,振动超限采样和整点采样等方式,所采集的数据按一定的存储方式进行保存,以便于振动数据的分析,如时域分析、自谱分析、包络分析、幅值统计等,同时也可进行振动趋势显示,直观的显示出长时间范围内测点振动值的变化趋势。主要功能包括:

(1)状态监测报警。通过振动的测量对设备的运行状态是否正常进行评价,并对设备状态的变化做出预测,以实现运行全过程中设备状态的动态管理。幅域指标的报警,在监测指标窗的画面中,以振动幅值的底色来表示振动指标状态是否正常(白色表示振动指标状态正常,橙色表示振动指标超限)。

(2)幅域指标。点击左侧工具栏按钮“时域指标统计”可显示将当前时域波形的统计指标,包括峰值、均值、最大值、有效值、峭度指标等。

(3)趋势分析。软件对运行机组的振动数据进行记录,通过长时间的观察就可看出故障趋势(图2),以便根据情况安排检修。

图2 趋势分析窗口界面Fig.2 Trend analysis screen

(4)时域信号分析。根据时域波形显示的振动结构分布和形状,进行概率密度分析,提取故障特征和识别模型,并进行相关分析。

图3为时域波形显示各测点振动的波动曲线,可观察振动的结构分布和形状。

图3 时域分析窗口界面Fig.3 Time domain analysis screen

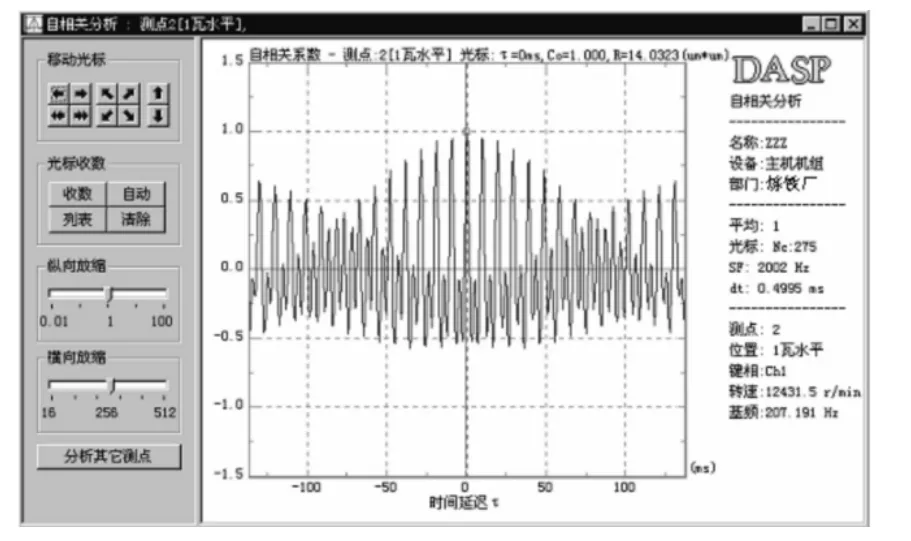

相关分析包含自相关(图4)和互相关,用于分析测点时序的关联性,比较振动信号时域的规律性,排除随机振动的干扰,发现周期成分。

(5)频域信号分析及非稳态分析。振动信号的有限或无限个简谐函数标识的方法,反映振动信号x(t)各简谐成分的幅值与其频率的关系如图5所示。

图4 自相关分析窗口界面Fig.4 Self-correlation analysis screen

图5 频谱分析窗口界面Fig.5 Frequency spectrum analysis screen

(6)包络谱分析。共振解调分析常常用于滚动轴承、齿轮等旋转机械元件的故障诊断中,共振解调一般是对信号中的共振波形的包络线进行频谱分析,所以称为包络谱分析。当轴承某一元件表面出现局部损伤时,在负载运行过程中要与其他元件发生碰撞,产生冲击脉冲力,由于冲击脉冲力的频带很宽,必然包含了轴承外圈、传感器等的固有频率而激起这个测振系统的高频固有振动。根据实际情况,可以选择某一高频固有振动作为研究对象,通过带通滤波方法,将该固有振动分离出来。然后对这个分离出来的信号进行包络线计算,包络线中去除了高频衰减振动的频率成分,得到只包含故障特征信息的低频包络信号,此时对这个包络信号进行频谱分析就可以很容易地诊断出轴承的故障来,最后这个包络线的频谱就是共振解调谱。

1.3 智能诊断

(1)人机交互信息。基于知识的诊断方法,在诊断系统中涉及的知识和数据可以划分为设备、故障集和征兆集等三个集合。对于复杂结构的设备,故障与征兆之间可能存在着比较复杂的关系。考虑到设备结构的复杂性,应该分解成部件对应的故障,设备诊断方法把故障征兆、设备故障同整个设备结构联系在一起。

在收集了故障表征后,在相应的地方输入故障的特性判断,然后填入处理意见,在以后的使用中,如果遇到同样的问题,只要选择相应的故障表征,系统将自动找出对应的处理建议(图6)。

图6 典型故障谱图Fig.6 Typical fault spectrum screen

(2)专家系统智能诊断。在完成人机交互后,进入智能诊断系统,在智能诊断中,用户只要选择报警数据文件,确认需要诊断设备部位,按下智能诊断按钮,系统将自动对当前数据进行分析,提出参考性意见(图7),为设备管理人员提供理论依据。

图7 旋转机械的故障诊断分析Fig.7 Rotary machinery fault diagnosis screen

2 应用实例

武钢某高炉无料钟炉顶中的齿轮箱2012年初安装投入使用,在运行将近一年后,设备管理技术人员感到设备振动异常,计划在2013年初更换。为了更加准确地确认齿轮箱的运行情况,制定检修时间,采用齿轮箱在线监测系统对齿轮箱进行监控,并根据监控过程进行分析。选取2013年1月21日振动数据,进行分析判断。

如图8、图9所示,光标1频率为133 Hz,其2倍频也比较明显,与B4/B10的啮合频率133.85 Hz相近,这表明回转传动链有早期故障隐患。

图8 信号时域、频域分析Fig.8 Signal and frequency domain analysis

图9 上部齿轮箱旋转电机径向测点振动信号时域和频域谱图Fig.9 Time and frequency domain of vibration signal at the radial monitoring point at the rotary motor of upper gear box

如图10时域信号所示,有明显的周期性振动;在频谱图上,光标所示频率为189 Hz,与倾动传动链B3/B9的啮合频率相近,由于189 Hz倍频不明显,说明倾动传动链上的零部件有早期隐患。

图10 上部齿轮箱顶部径向测点振动信号时域和频域谱图Fig.10 Time and frequency domain of dynamic signal at radial monitoring point of upper gear box

综上所述,虽然一号高炉炉顶齿轮箱回转传动链和倾动传动链均有早期故障隐患,但可以继续运行。原计划1月份要更换炉顶齿轮箱,经过对振动数据分析并结合现场工况,决定继续使用该齿轮箱,到2013年3月15日,该齿轮箱仍在正常使用。

3 结束语

应用高炉无料钟炉顶齿轮箱在线检测系统,对武钢某高炉做了实际应用分析。实践证明了齿轮箱在线检测技术具有实时、客观的特点,是保证高炉设备正常生产必不可少的技术手段,为延长齿轮箱检修周期提供了理论依据。

[1]陈长征,胡立新.设备振动分析与故障诊断技术[M].北京:科学出版社,2007.

[2]黄志坚,高立新.机械设备振动故障监测与诊断[M].北京:化学工业出版社,2010.

[3]韩清凯,于晓光.基于振动分析的现代机械故障诊断原理及应用[M].北京:科学出版社,2010.

[4]董英斌,高立新,孙勤刚,等.高炉炉顶大型齿轮箱监测诊断系统[J].北京科技大学学报,2000,22(3):278-280.

[5]高立新,黄汉东,谢江华.高线高速无扭精轧机组设备诊断[J].北京科技大学学报,2001,23(6):547-548.

[6]洪伟,黄仕清.马钢2 500 m3高炉无料钟炉顶水冷齿轮箱故障分析与处理[J].炼铁,2002(21),13-16

[7]陈向民,于德介,李 蓉.基于阶次解调谱的变速齿轮箱复合故障诊断方法[J].振动工程学报,2013,26(6):951-957.

[8]崔玲丽,高立新,张建宇,等.基于EMD的复合故障诊断方法[J].北京科技大学学报,2008,30(9):1055-1060.